Введение

Синтез аммиака-первая стадия производства закиси продукция химической промышленности (удобрений, пластмасс, взрывчатых веществ и т. д.). Процесс прямого синтеза из основных газов (водорода и азота) должен теоретического и экспериментального исследования установки синтеза, с целью определения оптимальных режимов работы. Это определяется:

- Прямой синтез реакции N2 + Н2 =NH3 является обратимой экзотермической реакции, которая должна иметь место при равновесии, чтобы получить максимальную конверсию.

- Скорость преобразования зависит от ряда технологических факторов, наиболее важными из которых являются: температура (повышение температуры приводит к разложению аммиака, что приводит к конверсии снижение курса), активность катализатора (который уменьшается во времени из-за катализатора выматываться) и давления. Максимальная концентрация аммиака, которая может быть получена составляет от 14% до 22% и зависит от давления и температуры.

- Синтез колонны построены с фиксированным слоем катализатора и нет возможности контролировать температуру внутри каталитического слоя. Чтобы компенсировать это неудобство, в колонны построены с несколькими слоями катализатора (Келлог процесса), с возможностью введения холодного газа между слоями для того, чтобы снизить температуру и концентрацию аммиака на входе в следующий слой, таким образом, увеличивая количество производимого аммиака и конверсии.

- Катализатор расходуется не равномерно, начиная с первого слоя. Контроль впрыска потоков на каждом слое приводит к эффективному использованию катализатора, увеличение конверсии на конечные слои при начале слои истощаются, тем самым увеличивая количество производимого аммиака и конверсии.

- Реальная активность катализатора может отличаться от спецификации производителя. С помощью оптимизации программного обеспечения на основе измерений реального процесса, реального катализатора значение активности может быть определен и в дальнейшем использованы для контроля.

Следовательно, его статья-попытка решить следующие задачи:

• Разработка упрощенных моделей и программ для работы колонки режимов,

• Моделирование установившихся режимов с учетом изменения концентрации и температуры вдоль слоя катализатора (отклонение от пространственной координаты).

• Разработка процедур оптимизации для стационарных состояний, используя в качестве критериев оптимизации максимальную конверсию, и расчет оптимальной холодных газовых потоков, вставляется между слоями.

• Моделирование динамических режимов с учетом слоях катализатора как сосредоточенными параметра системы и разработка контроля в режиме реального времени программное обеспечение для контроля температур и потоков охлаждения.

• Разработка обнаружения неисправностей и алгоритмы коррекции (привод Блокировка, неисправности датчиков температуры) и алгоритмов управления в условиях недостатка столбца при ремонте периоды.

Моделирование колонны и моделирование в динамическом режиме

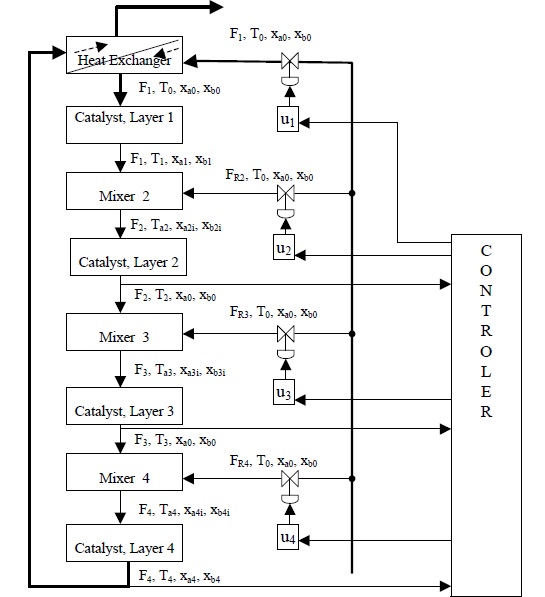

Одним из производственных процедур, необходимых для получения аммиака (NH3) из компонентов, азота (N2) и водорода (Н2) происходит при среднем давлении (р=150 бар) в многослойной колонны синтеза (обычно четыре слоя). Конструкция колонны представлена на рисунке 1.

Рисунок 1 – Колонны синтеза.

Основной корм колонны синтеза состоят из потока F1 при температуре Т0 из 290-300 градусов по Цельсию, что является разогретую до 400 градусов по Цельсию в теплообменник, расположенный на входе колонки. Синтез реакции, которая происходит в слоях катализатора сильно экзотермична. Таким образом, через потоки F2, F3 и F4 вводят между слоями катализатора при температуре Т0, получаем следующее:

• прямое охлаждение газа между слоями катализатора для поддержания оптимальных параметров реакции в новый слой;

• уменьшение концентрации аммиака в газовой смеси (Н2, Н2, СН4, NН3) ниже равновесного значения, чтобы увеличить объем производства аммиака на единицу продукции.

Аммиак является основным сырьем для азотных удобрений. Многие из технологических компаний аммиака (например. Келлогг Браун энд Рут, румынский химической промышленности) разработка мощной исследовательской деятельности в направлении проектирования, строительства, обучения, контроля, эксплуатации и техническому обслуживанию.

В этом материале попробуем разработать стратегию управления для реализации максимальной конверсии реагентов можно получить, для этого состояния и функциональных параметров на входе в реактор и для фиксированной геометрии катализаторных систем. Во время работы возмущающих факторов могут появиться, которые требуют использования новейших структур управления и соответствующих алгоритмов управления.

Из анализа технологического потока, можно получить блок-схема колонны синтеза аммиака, что показано на рисунке 2.

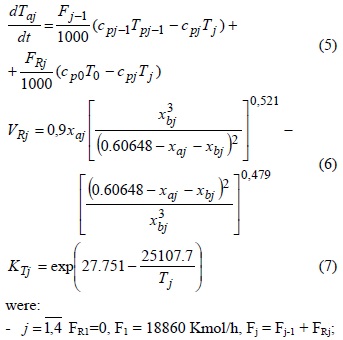

Для того, чтобы получить проще динамическая модель колонны синтеза, колонны разложить в восемь функциональных блоков. Для каждого блока можно записать уравнения баланса массы азота и водорода и теплового баланса уравнение для газовой смеси. Мы с учетом скорости реакции, которая зависит от рабочей температуры и давления в каждой зоне слоя. Коэффициенты, фигурирующие в уравнениях можно частично определить с помощью отношения из литературы и частично из измерения в реальных установках. Наконец, после коррекции коэффициента и проверки модели, мы получим следующую модель колонны синтеза:

Рисунок 2 – Блок-Схема.

Значения коэффициентов представлены в приложении, Таблица 1. Математическая модель колонны синтеза приведены в уравнениях (1-7) был реализован в среде MATLAB с целью изучения работы колонны в динамическом режиме, для определения чувствительности команд У1-у4 (см. рис. 2) сообщается, параметрах и допустимых диапазонов для команды и определить диапазоны температур в колонке для расчетной температуры датчиков.

Из-за высокой стоимости датчиков концентрации газа, датчики температуры смонтированы внутри слоев катализатора и перемешивания участки используются для обеспечения обратной связи для алгоритмов управления.

Процедуры оптимизации

Максимальный итоговый коэффициент конверсии

Для того, чтобы получить максимальную конверсию азота и водорода в аммиак, мы должны определить оптимальное охлаждение потоков между слоями катализатора и рабочих температур в колонне. Расширенный контроль алгоритмов определения этих параметров периодически или по требованию, используя алгоритм оптимизации.

Алгоритм оптимизации основан на следующих гипотезах:

• Эквивалентный реактор для каждого слоя является адиабатическим;

• Каталитические реакции происходят в квази-однородного слоя;

• Охлаждение газа является мгновенное, по сравнению с массо-и теплообмена внутри слоя катализатора;

• Поток газа через слой катализатора можно аппроксимировать так модели;

• Потери давления на слоях катализатора можно пренебречь;

В устойчивом состоянии, для каждого каталитического слоя можно определить математическую модель процесса:

где: xAi = коэффициент конверсии в слое j, Tj = температура в слое j, Fmn0 = азот молярная потока в реакторе вход, cp = молярная теплоемкость синтез-газа, VRaj = скорость реакции, DHRa = энтальпия реакции (зависит от T).

Скорость реакции может быть представлена как функция от используемого катализатора и реагентов (NН3, Н2, Н2) концентрации в реальном и условия равновесия ( модель Tempkin-Pijev).

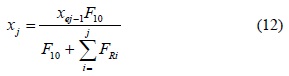

Равновесные концентрации и константы могут быть представлены как функция равновесной конверсии XC и коэффициентов фугитивности для N2, Н2 и NH3. В итоге мы получим алгебраическое уравнение, которое дает нам коэффициент конверсии равновесия:

Реальные решения уравнения представляют собой максимально возможное значение коэффициента. На входе в новом слое катализатора определяем коэффициент конверсии:

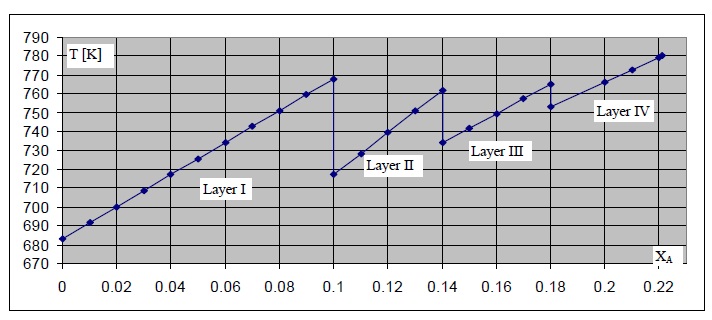

Отношений (8-13) могут быть интегрированы с помощью начального условия х=0 и ti0 все=T1 и мы можем получить оптимальный поток Fi и температур на входе каждого слоя: пластмассы fr2=3000Kmol/ч, fr3 имеют=1900 Кмоль/ч, материал fr4=600 Кмоль/ч, Т2=717 к, Т3=734 к, Т4=753 К и окончательной конверсии ха = 0.221.

На рис. 3 представлена зависимость между коэффициентом преобразования и температуры для каждого слоя.

Расширенный контроль синтеза

Колонны в условиях неисправности

На рис. 2 представлена структурная схема перспективной системы управления для колонны синтеза. Система обеспечивает температуру и охлаждение потока управления на основе оптимальных значений обеспечивается оптимизация блока.

Эта стратегия использует потоки от F1 до F4, чтобы получить максимальную конверсию и максимальный объем производства при нормальных условиях работы. Кроме того, эти потоки могут быть использованы в случае временного недостатка основного корма (привод отказа для потока F1) или в случае истощения катализатора для первого или второго слоя.

Для расширенного управления, режима контроля над обычными колонны синтеза аммиака на заводе Келлог аммиака из Крайовы был заменен с числовым программным управлением (ЦСУ и PLS), используя иерархическую распределенную структуру управления. Помимо стандартного программного обеспечения, новое программное обеспечение, созданное для контроля и оптимизации процесса синтеза.

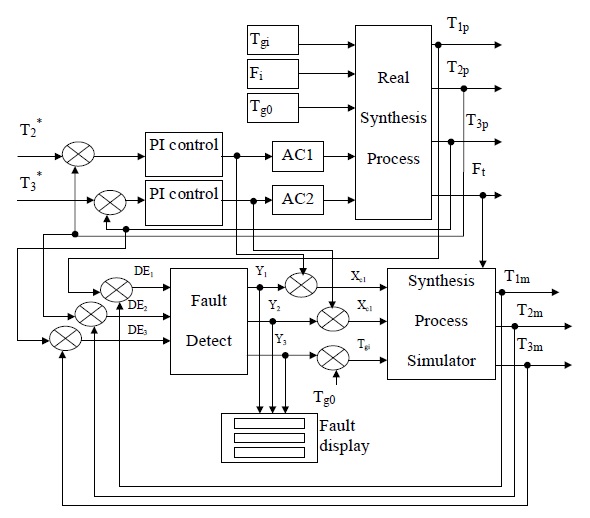

Структура программа для расширенного управления колонной синтеза представлена на рисунке 4.

Периодически, во время работы, оптимальная процедура вызывается для вычисления оптимальных потоков F1 до F4 и оптимальной температуры на входе и выходе каждого слоя, используя текущие данные от процесса (температуры, давления, состава газов).

Рисунок 3 – Эволюция конверсии и температуры для каждого слоя.

На первом этапе, мы провели компьютерное моделирование системы с помощью математических моделей, на основе термохимического кинетики и данные по фактической катализатора, используемого в процессе. Результаты были очень закрыты для реальных данных, полученных от процесса. На рис. 3 представлена Диаграмма температур и концентраций для каждого каталитического слоя. Программа позволяет моделировать различные неисправности, как Блокировка приводов и позволило

Рисунок 4 – Структура управления.

разработка стратегий управления для колонны синтеза с использованием других доступных средств. Курс конвертации могут поддерживаться в определенных условиях, близких к нормальным, но производства аммиака снижается с 25%.

Операционные журналы за какую-то колонну аммиака из аммиачных установок выявили ряд неисправностей, которые могут появиться в оборудование или в структуре управления:

• Блокирование или гистерезиса эксплуатации приводы для потоков слоя F1, F2, F3 и F4.

• Неправильное подогретый синтез-газ или ненадлежащего контроля давления в компрессорной зоне, что может привести к важным изменениям температуры горячего газа Ti или поток в Интернет.

• Изменения коэффициентов теплоотдачи, вызванной создать внутри или снаружи труб и змеевиков пароперегревателя по.

Стоит выделить каналы воздействия на эти возможные неисправности и измеряемых выходов процесса, которые непосредственно и быстрее изменяются этими возмущениями. С использованием уравнений (1 - 5) мы можем разработать блок-схема представлена на рисунке 5. Мы можем определить пары, которые представляют собой прямой вины-возмущается выходных каналов: (F2-Т2, F3-Т3) и по-прежнему пара (Ti-Т1) даже ти также можно изменить одновременно Т2 и Т3. Возмущения в системе синтеза (Ti и Fi Интернет) также можно изменить Т1. Соответственно мы можем определить вектор ошибки де как функцию матрицы на вектор-де-вине.

Применяя описанные принципы аналитического метода, мы получим блок-схема, представленная на рис. 5, что было подтверждено бросить моделирование.

Рисунок 5 – Моделирование схема.

Выводы

Программа позволяет операторов из диспетчерской, чтобы постоянно оценивать условия труда и сравнить их с оптимальными значениями:

• Это позволяет постоянный контроль параметров процесса.

• Это позволяет простую адаптацию к реальной оптимальные условия труда.