Аннотация

Представлено обоснование и выбор структуры построения системы управления установкой сжигания сероводородного газа. Рассмотрена возможность построения децентрализованной системы управления печь-котлом в технологической схеме производства серной кислоты методом мокрого катализа на базе современных средств промышленной автоматизации и сетевых технологии. Предложена схема структурного резервирования основных узлов системы управления печь-котлом на основе отказоустойчивой системы автоматизации SIMATIC S7-400H.

Введение

Выбор структуры управления объектом автоматизации оказывает существенноевлияние на эффективность его работы, снижение относительной стоимости системы управления,ее надежности, ремонтопригодности и т.д.

Система управления должна обеспечивать разные уровни управления объектом автоматизации, т.е. должна состоять из нескольких пунктов управления, в той или иной степени взаимосвязанных в зависимости от важности регулируемых параметров, круга работников эксплуатационного персонала, которым необходимо знать их значения для осуществления оптимального управления объектом [1,2,3].

Постановка задачи

При построении системы управления необходимо проанализировать существующие структуры построения систем автоматизации сложных химических процессов и выявить их достоинства и недостатки. Для построения высоко эффективной, отказоустойчивой и быстродействующей системы управления необходимо проанализировать тенденции развития современных средств промышленной автоматизации и сетевых технологий.

Цель работы.

Реализации децентрализованной системы управления установкой сжигания сероводородного газа в технологической схеме производства серной кислоты методом мокрого катализа на основе промышленных сетевых технологий и средств автоматизации.

Разработка структуры системы управления на основе современных средств автоматизации.

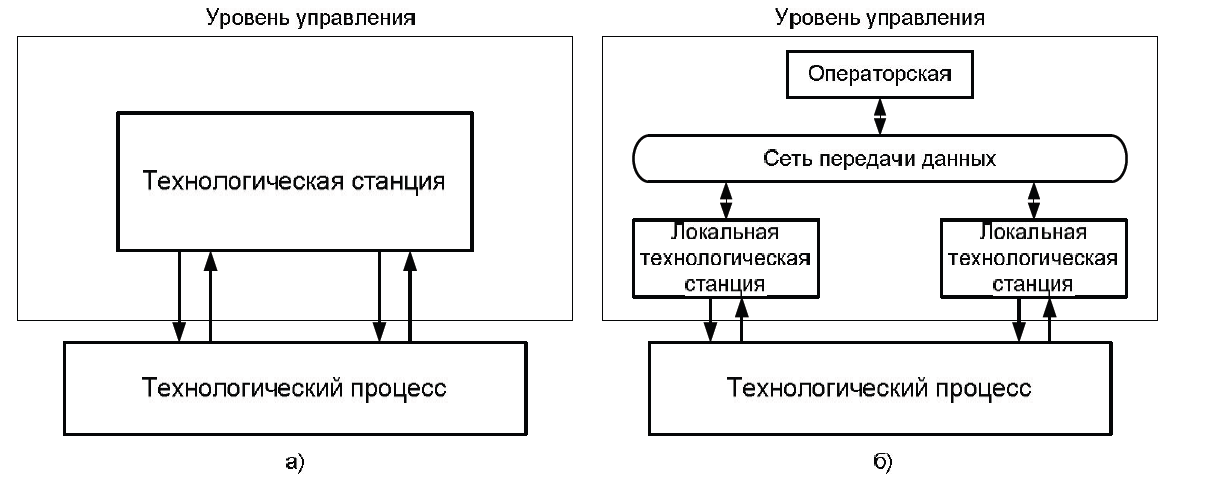

Структуры управления объектом автоматизации могут быть в частных случаях одноуровневыми централизованными, одноуровневыми децентрализованными, многоуровневыми [4,5]. Одноуровневые системы управления, в которых управление объектом осуществляется с одного пункта управления, называются централизованными (см. рис. 1). Одноуровневые системы, которые обеспечивают управление отдельных частей сложного объекта из самостоятельных пунктов управления, называются децентрализованными.

Рисунок 1 – Пример одноуровневой централизованной (а) и децентрализованной (б) системы управления.

Одноуровневые централизованные системы применяются в основном для управления относительно несложными объектами или объектами, расположенными на небольшой территории. В многоуровневых системах управления, задачи управления решаются на первом уровне, а на более высоком уровне обеспечивают решение задач оптимизации, архивирования, расчета технико-экономических показателей.

Кроме рассматриваемой технологической установки сжигания сероводородного газа (печь- котел), процесс производства серной кислоты состоит еще из нескольких этапов (конверсия, конденсация, водоподготовка) и имеет большое число вспомогательных установок-подобъектов,которые необходимы для обеспечения технологических установок всеми видами энергии, а также для утилизации и нейтрализации остаточных продуктов технологического процесса. Если управление данного процесса построить по одноуровневой централизованной системе, то намного усложнятся коммуникации системы управления, резко возрастут затраты на ее сооружения и эксплуатацию, центральный пункт управления получается громоздким. В этом случае более приемлемой становится одноуровневая децентрализованная система управления.

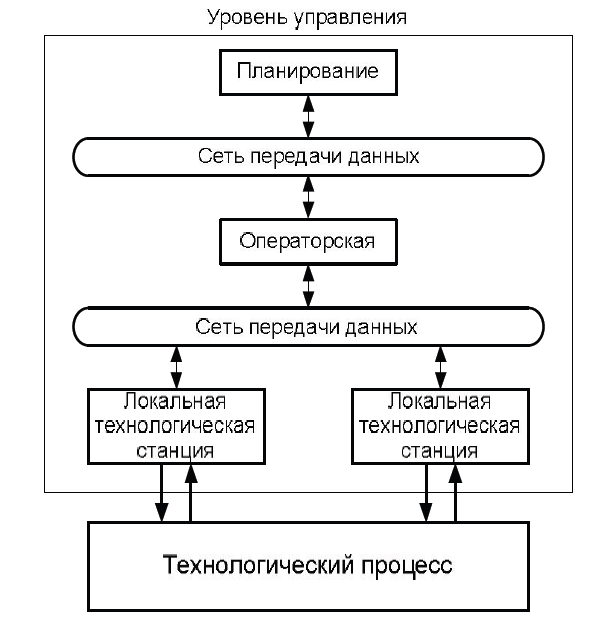

Однако с помощью одноуровневых систем не всегда представляется возможным оптимально решить вопросы управления технологическим процессом. Тогда целесообразно переходить к многоуровневым системам управления (см. рис. 2).

Рисунок 2 – Пример многоуровневой децентрализованной системы управления.

Первый уровень управления, на котором решаются задачи контроля и регулирования технологических параметров. Второй уровень, представляет собой автоматизированное рабочие место оператора и позволяет выполнять широкий круг задач, в том числе вести дистанционное управление процессом, решать задачи оптимального управления, ведения архива. На третьем уровне рассчитываются технико-экономические показатели, генерируются отчеты, которые могут передаваться в другие системы управления.

Для первого уровня при проектировании целесообразно предусматривать три режима управления[4]:

- Командами, поступающими от уровня более высокого ранга

- Командами, формирующимися непосредственно на первом уровне

- Командами, поступающими как с уровня более высокого ранга, так и формирующимися непосредственно на первом уровне.

- Для уровня второго ранга и выше возможны четыре режима работы

- Аппаратура данного i-го ранга принимает и реализует в управляющее воздействие команды (i+1)-го ранга

- Команды формируются непосредственно на аппаратуре i-го ранга;

- Все функции управления с i-го ранга передаются на аппаратуру (i-1)-го ранга;

- Часть команд на аппаратуру i-го ранга поступает с (i+1)-го ранга (часть функций управления передана на аппаратуру (i+1)-го ранга), часть команд формируется на i-м ранге.

Перевод аппаратуры с режима 1 на режим 2 осуществляется по команде или с разрешения оператора системы вышестоящего ранга. Передача функций управления тем или иным параметром на нижестоящий ранг осуществляется только после приема команды о передаче и подтверждения оператора системы нижестоящего ранга о готовности к принятию на себя тех или иных функций управления.

Многоуровневая структура системы управления обеспечивает ее надежность, оперативность, ремонтопригодность. При этом легко решается оптимальный уровень централизации управления с минимальным количеством средств технологического контроля, управления и линий связи между ними.

Многие проекты автоматизированных систем контроля и управления для большого спектра областей применения позволяют выделить обобщенную схему их реализации. Как правило, это двухуровневые системы, так как именно на этих уровнях реализуется непосредственное управление технологическими процессами[4]:

Нижний уровень – уровень объекта (контроллерный) – включает различные датчики для сбора информации о ходе технологического процесса, электроприводы и исполнительные механизмы для реализации регулирующих и управляющих воздействий. Датчики поставляют информацию локальным программируемым логическим контроллерам (ПЛК), которые могут выполнять следующие функции:

• cбор и обработка информации о параметрах технологического процесса;

• управление электроприводами и другими исполнительными механизмами;

• решение задач автоматического логического управления и др.

Так как информация в контроллерах предварительно обрабатывается и частично используется на месте, существенно снижаются требования к пропускной способности каналов связи. В качестве локальных ПЛК в системах контроля и управления различными технологическими процессами в настоящее время применяются контроллеры, как отечественных производителей, так и зарубежных. К аппаратно-программным средствам контроллерного уровня управления предъявляются жесткие требования по надежности, времени реакции на исполнительные устройства, датчики и т.д. Программируемые логические контроллеры должны гарантированно откликаться на внешние события, поступающие от объекта, за время, определенное для каждого события.

- Верхний уровень – диспетчерский пункт – включает, прежде всего, одну или несколько станций управления, представляющих собой автоматизированное

рабочее место (АРМ) диспетчера/оператора. Здесь же может быть размещен сервер базы данных, рабочие места (компьютеры) для специалистов и т. д. Часто

в качестве рабочих станций используются ПЭВМ типа IBM PC различных конфигураций.

Станции управления предназначены для отображения хода технологического процесса и оперативного управления.

Развитая высокопроизводительная система связи является неотъемлемой частью системы управления. В системах управления для управления, сбора данных и обмена информацией используются промышленные шины. Промышленная шина должна отвечать требованиям различных прикладных сфер, обладать соответствующими характеристиками, благодаря которым их можно использовать в условиях промышленной эксплуатации. Это:

• детерминированность,

• поддержка больших расстояний между узлами,

• защита от электромагнитных наводок,

• упрочнённая механическая конструкция.

Многие промышленные шины опираются на стандарт двухпроводного канала RS485, обеспечивающего взаимосвязь нескольких устройств на расстояниях до нескольких сотен метров. Как правило, в промышленных условиях оперативность и предсказуемость времени передачи информации – характеристики более важные, чем способность передавать большие объемы данных. Скорости передачи по промышленным шинам колеблются от 50 Кбит/с до 4 Мбит/с (исключение шина PROFIBUS имеет пропускную способность до 12 Мбит/с). В распределенных промышленных системах объединяются сетевые узлы самых разных типов, с самыми разными скоростями, расстояниями передачи информации и типами данных. Решить все задачи при помощи промышленной шины одного типа просто невозможно. Однако все вместе они могут удовлетворить требованиям практически любой системы управления, имеющей распределенную архитектуру[6,7,8].

Построение отказоустойчивой системы управления.

Промышленные сернокислотные установки принадлежат к классу экологически неблагополучных химических объектов, поэтому выход из строя кого-либо устройства системы управления должно иметь минимальное значение для работоспособности всей системы в целом.

Ресурсосберегающее и щадящее окружающую среду производство может быть достигнуто в настоящее время во всех отраслях промышленности только за счет высокой степени автоматизации. В то же время имеется потребность в отказоустойчивых устройствах автоматизации с высокой степенью децентрализации. Резервируемые системы автоматизации используются на практике с целью достижения более высокого коэффициента готовности или отказоустойчивости.

Целью использования систем автоматизации с высоким коэффициентом готовности является сокращение производственных потерь. При этом не имеет значения, вызваны ли эти потери неисправностью или являются результатом работ по обслуживанию. Чем выше расходы, связанные с остановкой производства, тем более целесообразно использование отказоустойчивой системы. Более высокие, как правило, капитальные затраты на отказоустойчивые системы быстро компенсируются за счет устранения производственных потерь.

Резервирование производится тех узлов и компонентов системы управления, выход из строя которых, может оказать существенное влияние на условия надежности других узлов или всей системы в целом.

Современные цифровые распределенные системы автоматического управления (САУ) характеризуются большим числом функций регулирования, контроля и диагностики, а также высокими требованиями к точностям регулирования. Это предъявляет высокие требования к надежности и точности измерительных каналов, и используемого оборудования.[1,3].

Система автоматизации S7–400H удовлетворяет высоким требованиям к коэффициенту готовности, интеллектуальности и децентрализации, которые предъявляются к современным системам автоматизации. Кроме того, она предоставляет все необходимые функции для сбора и подготовки данных процесса, а также для управления, регулирования и контроля агрегатов и систем. Полная универсальность в масштабах системы от пункта управления до датчиков и исполнительных устройств, что гарантирует максимальную производительность системы.

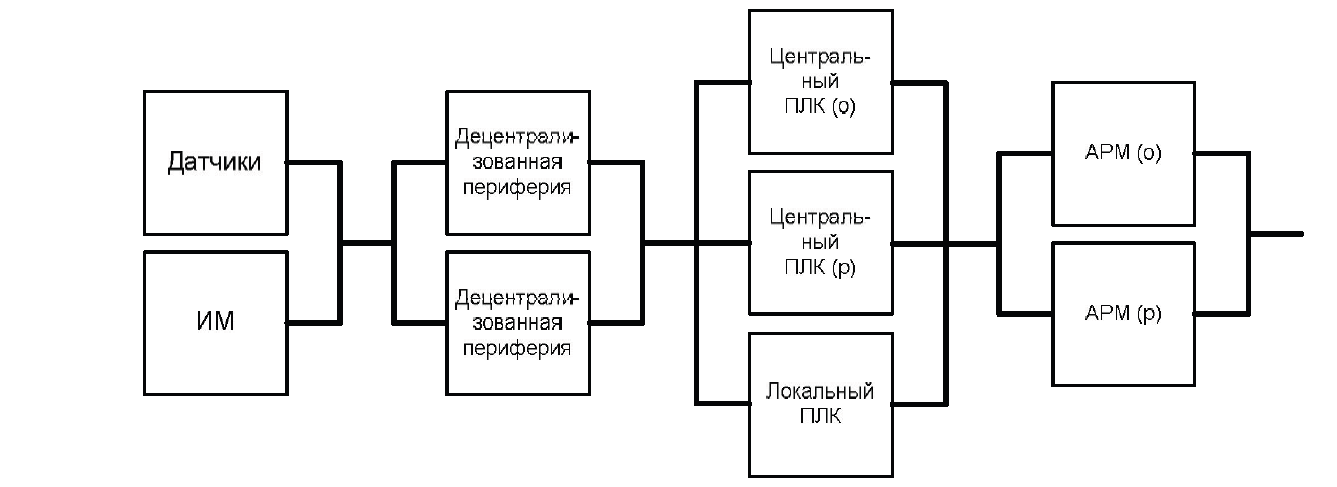

Резервируемые узлы олицетворяют отказоустойчивость систем с резервными компонентами (см. рис. 3). Независимость резервируемого узла имеет место, если выход из строя компонента внутри узла не оказывает влияния на условия надежности в других узлах или во всей системе.

Рисунок 3 – Структурная схема системы при двух канальном резервировании.

Кроме блоков питания и центральных процессоров, которые всегда используются как резервируемые модули, имеются следующие варианты конфигурации для модулей ввода/вывода:

- Одноканально односторонняя конфигурация с нормальным коэффициентом готовности. У одноканально односторонней конфигурации имеются отдельные модули ввода/вывода (один канал). Модули ввода/вывода находятся только в одной из подсистем, и обращение к ним производится только из этой подсистемы.

- Одноканально коммутируемая конфигурация с повышенным коэффициентом готовности. У одноканально коммутируемой (децентрализованной) конфигурации просто имеются отдельные модули ввода/вывода (один канал), но обращаться к ним может каждая из подсистем.

- Двухканально резервируемая конфигурация с наивысшим коэффициентом готовности. В двухканально резервируемой конфигурации имеется двойное количество модулей ввода- вывода, к которым может обращаться любая из подсистем.

S7–400H состоит из двух обеспечивающих резервирование подсистем, которые синхронизируются через волоконно-оптические кабели. Эти две подсистемы образуют отказоустойчивую систему автоматизации, которая работает с двухканальной структурой (1–из–2) по принципу

активного резервирования

.Построение схемы многоуровневой децентрализованной системы управления.

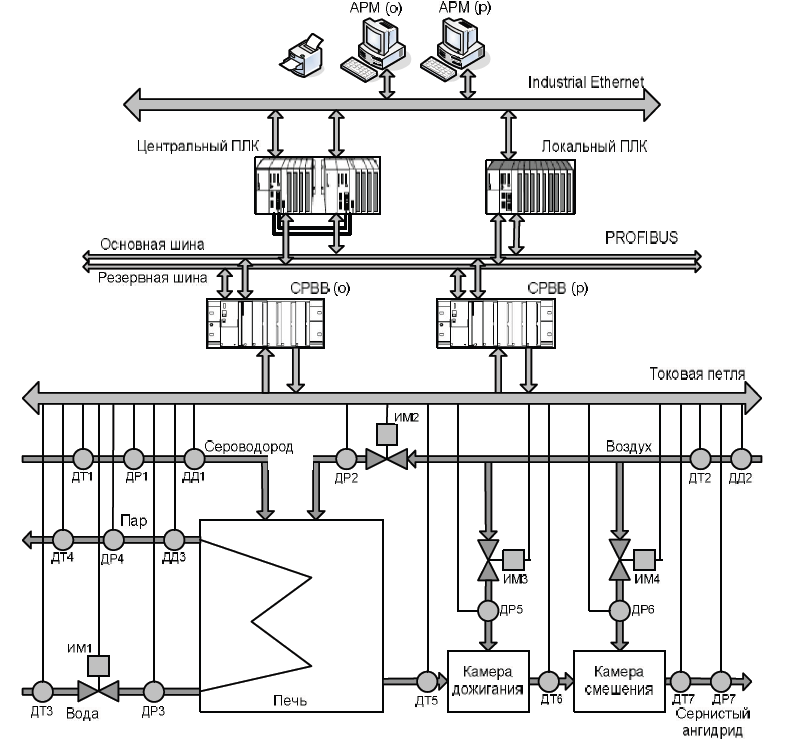

Структурную схему системы управления составим на основании предложенных проектных решениях и современных тенденциях развития сетевых технологий. Таким образом, предлагается следующее техническое решение отказоустойчивой системы управления печь-котлом на основе промышленной шины PROFIBUS.

Децентрализованная структура системы управления представляет собой иерархическую структуру, состоящую из следующих уровней:

• диспетчерский;

• цеховой;

• локальный;

• технологический.

Схематически структура многоуровневой децентрализованной системы управления печь-котлом на базе промышленной шины PROFIBUS представлена на рис. 4.

Рисунок 4 – Структурная схема многоуровневой децентрализованной системы управления печь-котлом на основе современных средств автоматизации.

- ДТ – датчик температуры: 1 – сероводородного газа, 2 – воздуха, 3 – питательной воды, 4 – пароводяной смеси, 5 – газа на выходе из печи, 6 – газа на выходе камеры дожигания, 7 – газа на выходе камеры смешения.

- ДР – датчик расхода: 1 – сероводородного газа, 2 – воздуха в печь, 3 – питательной воды, 4 – пароводяной смеси, 5 – воздуха в камеру дожигания, 6 – воздуха в камеру смешения, 7 – газа на выходе камеры смешения.

- ДД – датчик давления: 1 – сероводородного газа, 2 – воздуха, 3 – пароводяной смеси.

- ИМ – исполнительный механизм: 1 – подачи питательной воды, 2 – подачи воздуха в печь, 3 – подачи воздуха в камеру дожигания, 4 – подачи воздуха в камеру смешения.

- СРВВ – станция распределенного ввода-вывода (о) основная, (р) резервная.

На рис. 4 приняты следующие обозначения:

На технологическом (полевом) уровне датчики и исполнительные механизмы подключаются к модулям ввода-вывода, которые расположены на станциях распределенного ввода-вывода (основной и резервной). Децентрализованная периферия осуществляет передачу и прием информации от логического контроллера по основной и резервной шине PROFIBUS-DP и является ведомым устройством DP-Slave.

На локальном уровне располагаются локальные ПЛК технологическими установками. ПЛК являются ведущими устройствами DP-Master 1 класса, это означает что, этот DP-Master обменивается пользовательскими данными с DP-Slaves циклически (станции распределенного ввода-вывода).

Каждый ПЛК выполняет следующие функции:

• реализация программы управления исполнительными механизмами;

• обмен информацией с другими узлами сети, то есть функции сетевого контроллера;

• реализация алгоритмов защиты и сигнализации.

На цеховом уровне располагается центральный основной и резервный контроллер, которые работают по принципу двухканально резервируемой конфигурации с наивысшим коэффициентом готовности. Алгоритмы управления синхронно выполняются обоими контроллерами, подключенными к шине PROFIBUS-DP. Общее управление всей системой осуществляется центральный контроллер системы, осуществляющий взаимоувязку отдельных частей технологического объекта управления, оптимальное управление в целом, вмешивается в управление при возникновении предаварийных и аварийных ситуаций. Центральный контроллер связан с локальными ПЛК по шине PROFIBUS.

На диспетчерском уровне реализован человеко-машинный интерфейс, реализованный на базе двух персональных компьютеров обыкновенного либо промышленного исполнения. АРМ (автоматизированное рабочее место) позволяет оператору на графических мнемосхемах и табличных панелях отображения контролировать текущее состояние технологического процесса и оборудования на всех объектах автоматизации, так же он является сервером. Один из компьютеров является основным рабочим местом оператора, другой является резервным рабочим местом. Резервный компьютер сразу получает управление в случае сбоя основного. В штатном режиме резервный компьютер может быть использован только для мониторинга технологических процессов и отображения оперативных сообщений от контроллера.

Устройства на цеховом и диспетчерском уровне относятся к ведущим устройствам DPMaster 2 класса. Эти устройства поддерживают кроме функций DP-Master 1 класса, еще другие специальные функции: чтение входных и выходных данных от DP-Slave параллельно с обменом данными с DP-Master; считывание актуальных конфигурационных данных DP-Slave; назначение новых адресов DP-Slave и др.

Компьютер оператора и программное обеспечение, установленное на нем, выполняет следующие основные функции: задание заданных значений для регулируемых параметров технологического процесса; решение всех задач человеко-машинного интерфейса; решение задач, связанных со всеми аварийными и предупредительными сигналами в системе и т.п.

Подключение оборудования, располагающиеся на диспетчерском уровне к ПЛК и сети предприятия, осуществляется с помощью шины Industrial Ethernet. Возможность использования Industrial Ethernet определяется следующими факторами: простота интеграции новых устройств в существующую сеть; Ethernet является достаточно распространенным интерфейсом, поэтому сетевые платы и маршрутизаторы общедоступны; стандарт допускает использование различных физических сред, что позволяет обеспечить необходимую помехоустойчивость и длину сегмента выбором соответствующей физической среды передачи информации.

Выводы

- Представлено обоснование и выбор структуры построения системы автоматического управления установкой сжигания сероводородного газа в технологической схеме производства серной кислоты методом мокрого катализа.

- Рассмотрена возможность построения децентрализованной системы управления печь- котлом в технологической схеме производства серной кислоты на базе современных средств промышленной автоматизации и сетевых технологии PROFIBUS.

- Предложена схема структурного резервирования основных узлов системы управления печь-котлом на основе отказоустойчивой системы автоматизации SIMATIC S7-400H.

- Разработана структура технической реализации многоуровневой децентрализованной системы управления печь-котлом на базе промышленной шины PROFIBUS-DP.

Литературы

1. Шувалов В. В., Огаджанов Г. А., Голубятников В. А. Автоматизация производственных процессов в химической промышленности / Шувалов В. В., Огаджанов Г. А., Голубятников В. А. – М.: Химия, 1991. – 480 С.

2. Пьявченко Т. А., Финаев В. И. Автоматизированные информационно-управляющие системы / Т. А. Пьявченко, В. И. Финаев. – Таганpог: Изд-во Технологического института ЮФУ, 2007. – 271 c.

3. Олссо Г., Пиани Д. Цифровые системы автоматизации и управления / Г. Олссон, Д. Пиани. – СПб: Невский Диалект, 2001. – 557 С.

4. Втюрин В. А. Автоматизированные системы управления технологическими процессами. Программно-технические комплексы / Втюрин В. А. – СПб: СПбГЛТА, 2006. – 233 С.

5. Месарович М., Мако Д., Такахара И. Теория иерархических многоуровневых систем / Месарович М., Мако Д., Такахара И. – М.: Мир, 1973. – 334 С.

6. Вольц М. PROFIBUS – открытая шина промышленного применения / М. Вольц. [Електронний ресурс]

7. Любашин А. Н. Промышленные сети / А. Н. Любашин. [Електронний ресурс]

8. Синк П. Восемь открытых промышленных сетей и Industrial Ethetrnet / П. Синк. [Електронний ресурс]