Реферат по теме выпускной работы

Содержание

- Введение

- 1. Анализ котельной установки с топкой низкотемпературного кипящего слоя

- 2. Критический обзор известных технических решений по автоматизации котельных установок с топкой низкотемпературного кипящего слоя

- 3. Обоснование структуры математической модели тепловых процессов в топке низкотемпературного кипящего слоя

- Выводы

- Список источников

Введение

Основной проблемой эксплуатации современных котельных, работающих на твердом топливе, в частности черном угле, является низкое качество последнего. Содержание угольной пыли часто достигает 30–40 %, что является слишком высоким показателем для многих типов котельных установок. В связи с этим целесообразно использовать топку низкотемпературного кипящего слоя, которая может работать даже в условиях повышенной зольности угля, достигающей 60 %. В угольных предприятиях используют данный вид котельной для утилизации отходов при добычи угля или его обогащения [1]. В связи с этим становится актуальным вопросом автоматизация данного технического процесса, который еще не до конца раскрыт. Причиной этому служит уникальность каждого предприятия и различность потребителей тепла на нем, что часто приводит к решениям, которые будут удовлетворять только одно предприятие, для которого и разрабатывались эти решения. В основном известны разработки и решения для жилого сектора, то есть отопление жилых домов. Такие котельные установки оборудуются газовыми горелками или же слоевыми топками, автоматизация которых сильно отличается от топок с кипящим слоем, от чего имеющейся информации не достаточно, в полной мере, для простого решения по автоматизации шахтной котельной с топкой низкотемпературного кипящего слоя. Это и является основной актуальностью разработки системы автоматического управления данного типа котельной технологического процесса теплоснабжения горного предприятия.

1. Анализ котельной установки с топкой низкотемпературного кипящего слоя

Низкотемпературный кипящий слой (НТКС) успешно применяется для сжигания тощих углей. Топка НТКС предназначена для создания условий существования кипящего слоя

и форсированного сжигания твердого топлива с зольностью не более 60 % и теплотворной способностью не менее 1800 ккал/кг, с размером куска угля 0–35 мм и содержанием мелочи до 1 мм не более 30 % [2]. В общем виде котельная установка с топкой НТКС изображена на рисунке 1.

Рисунок 1 — Котельная установка с топкой НТКС

Установка, которая является объектом исследования и автоматизации, расположена и используется в угольном предприятии для нужд теплоснабжения угольной шахты и нуждается в современных решениях по автоматизации, с повышением энергоэффективности котельной и её безопасности.

Отличительные особенности топки НТКС [3]:

- повышенная надёжность за счёт отсутствия подвижных элементов в топке;

- возможность остановки котла в горячий резерв с последующим пуском без использования растопочного устройства;

- высокая маневренность в диапазоне изменения нагрузок 30–100 %;

- низкие значения вредных газообразных выбросов;

- высокая степень выгорания топлива, суммарные потери от механического и химического недожога не более 1 %;

- сжигание топлива (смеси топлив) в широком диапазоне по влажности;

- сжигание происходит в пределах температур в топочной камере 600–850 °С, что исключает шлакование слоя топочной камеры и поверхностей нагрева;

- значение теплонапряжения зеркала горения и воздушный режим подобраны таким образом, чтобы минимизировать вынос частиц топлива и песка из слоя.

Изнутри топка НТКС теплоизолирована огнеупорным кирпичом так как при растопке котла температура газов, образующихся при сжигании растопочного топлива, достигает 900 °С. В нормальном режиме в топку НТКС подается воздух от высоконапорного вентилятора с температурой не более 30 °С.

Воздухораспределительная решетка снабжена литыми колпачками, установленными по определенной схеме, что позволяет транспортировать золу, попавшие в слой крупные куски и конгломераты к течке слива слоя. Для поддержания уровня слоя, необходимого для нормальной работы котла и удаления агломератов, а также слива слоя при обслуживании, под топкой НТКС монтируется устройство слива слоя. Конструкция устройства различна для сухого и мокрого шлакозолоудаления. Температура удаляемого материала не выше 250 °С.

Система растопки котла предназначена для первоначального разогрева материала слоя до температуры начала устойчивого горения топлива и состоит из специальной растопочной камеры, насоса жидкого топлива, фильтра, бака топлива и запального устройства с контролем факела. Температура поддерживается на уровне 800–900 °С. Охлаждение решетки во время растопки котла производиться сырой водой (tвх = 50 °С, tвых не более 60 °С, давление не более 1 кгс/см2) со свободным сливом.

Для подачи топлива в котел могут использоваться скребковые питатели типа СПУ-500, либо существующие пневмомеханические забрасыватели типа ЗП-600, в которых при монтаже демонтируется нижняя часть с ротором и вариатором. Для раздачи топлива по объему слоя используется разгонная течка топлива и отбойная плита.

Для регулирования подачи используется частотный привод с мотор-редуктором. Использование подобной системы подачи топлива обеспечивает надежную и стабильную подачу его в топку котла, а, следовательно, и постоянство нагрузки котла.

К задней (или передней) стенке топки низкотемпературного кипящего слоя присоединяется воздуховод с установленной в нем растопочной камерой. В зависимости от размещения в котельной вентиляторов возможен подвод воздуха в решетку снизу, сзади или сбоку.

2. Критический обзор известных технических решений по автоматизации котельных установок с топкой низкотемпературного кипящего слоя

Единственной системой автоматизации котельных установок является АСУ КОНТУР

[4]. Основной функцией АСУ КОНТУР

является безопасное автоматизированное управление технологическим оборудованием котлоагрегата в соответствии с техническим регламентом предприятия, для поддержания необходимых технико-экономических параметров работы оборудования. Конструктивно АСУ котлом изготавливается в виде отдельного шкафа напольного или навесного исполнения. На передней дверце шкафа устанавливается панель оператора и элементы управления. Внутри шкафа устанавливается основной модуль системы автоматики и вспомогательные элементы (блоки питания, предохранители, промежуточные реле, коммутационное оборудование). Основной модуль представляет собой комплекс технических и программных средств на базе контроллера ПЛК160 производства фирмы ОВЕН. Контроллер обеспечивает сбор и обработку информации, регулирование и управление внешними устройствами, защиту котла от нештатных и аварийных ситуаций, подачу предупредительной и аварийной сигнализации, передачу и обработку информации или сигналов в автоматику верхнего уровня.

Системой АСУ КОНТУР

реализуется:

- контроль температуры питательной воды до и после экономайзера;

- контроль температуры отходящих газов до и после экономайзера;

- контроль давления воздуха после дутьевого вентилятора;

- контроль давления пара в барабане котла;

- контроль давления газа перед горелкой;

- контроль давления воды питательной;

- контроль разрежения в топке котла;

- контроль уровня воды в барабане котла;

- контроль погасания основного факела и факела запальника;

- контроль герметичности газовых клапанов;

- контроль положения исполнительных механизмов;

- автоматическое регулирование уровня воды в барабане котла;

- автоматическое регулирование давления пара в барабане котла;

- автоматическое регулирование давления воздуха перед горелкой соотношение топливо-воздух (управление частотным преобразователем электродвигателя вентилятора);

- автоматическое регулирование разрежения в топке котла (управление частотным преобразователем электродвигателя дымососа);

- автоматическое регулирование солесодержания и автоматическая продувка котла;

- защита котла в соответствии с СНИП II-35-76.

Рассмотрим ниже подробнее работу данной системы.

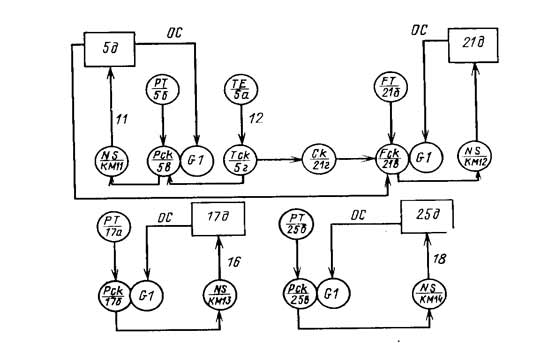

Контур регулирования Топливо

(рис. 2) содержит датчик (манометр 56), регулятор (5в) и пусковую аппаратуры (NS/KM11) для управления однооборотным электродвигателем механизма регулирования топливоподачи (5д — исполнительный механизм).

Рисунок 2 — Схема автоматического регулирования процесса горения

Автоматическая регулировка подачи топлива в топку производится по сигналам от датчика давления пара, представляющая собой электрический манометр РТ/56 с дистанционной передачей сигнала (показаний) регулятору РСК/5в. Манометр преобразует давление пара, подводимой от барабана парового котла, в электрический сигнал переменного тока.

Контур регулирования Воздух

состоит из датчика (манометра 216), регулятора (21в), пусковой аппаратуры (NS/KM12) для управления однооборотным электродвигателем (21д) механизма поворота направляющего аппарата в трубе, подводящей дутьевого вентилятора.

Корректирующий сигнал на регуляторы 5в и двадцать первого поступает от корректирующего прибора 5м (дифференцирующее звено), что получает, в свою очередь, сигнал от датчика 5а (термопара). Корректирующее звено выполняет роль обратной связи.

Регулятор Разрежение

176 обеспечивает поддержание постоянного разрежения с высокой точностью. Импульс разрежения берется в верхней части топки датчиком (тягомер) 17а, преобразующий разрежения в электрический сигнал, поступающий на регулятор 176. С регулятора сигнал поступает на пусковые аппаратуры (NS/KM13) управления однооборотные электродвигателем исполнительного механизма 17д поворота направляющего аппарата, установленного в трубе, подводящей дымососа. При изменении разрежения в топке на величину, превышающую нечувствительность усилителя регулятора, электродвигатель исполнительного механизма 17д перемещает направляющий аппарат дымососа, пока не восстановит за данное разрежение.

Регулировка уровень воды

осуществляется регулятором 25а, что получает импульс от датчика уровня 256 и воздействует на исполнительный механизм 25д, что сочлененный с управляемой задвижкой на трубопроводе питательной воды. Датчиком уровня служит манометр 256, подключен к барабану через уравнительный сосуд 25а.

В схеме автоматизации осуществляется теплотехнический контроль (рис. 2): температуры розжига котла (2а, 26), температуры кипящего слоя (36), температуры уходящих газов (1а, 16), давлением воздуха после дутьевого вентилятора (9) , давления пара (11), давления жидкого топлива в подводящий и напорном патрубках топливного насоса (12, 13), разрежение в топке котла (18), разрежения перед дымососом (20), уровня воды в барабане котла (246), уровня топлива в бункере (26а), температуры воды до и по контуру охлаждения (6а, 8а), давления воды по контуру охлаждения (15, 16), расход воды через контур охлаждения (22а, 226, 22в), сопротивления кипящего слоя (31а). Схема защиты обеспечивает автоматическое прекращение подачи топлива при возникновении аварийных режимов, повышении температуры в кипящем слое, повышении давления дутьевого воздуха, уменьшении разрежения в топке котла, отклонение уровня воды в барабане котла, повышении температуры воды по контуру охлаждения, отклонении давления воды по контуру охлаждения, снижение расхода воды через контур охлаждения.

Недостатком АСУ КОНТУР

является факт, что все контуры регулирования не имеют никакой связи друг с другом (разомкнуты), то есть на весь процесс регулирования влияют лишь заданные оператором значения, но не учитываются все необходимые параметры для этого из других контуров управления. Таким образом данная система не является максимально экономичной для условий не постоянного потребителя и требует, в данном случае, постоянных поправок от оператора, которые могут вносить ошибки, связанные с человеческим фактором.

Производитель данного оборудования не раскрывает программную часть спроектированного ими оборудования и лично занимается установкой, наладкой и техническим обслуживанием, что не дает возможности изучить данную систему в полной мере.

3. Обоснование структуры математической модели тепловых процессов в топке низкотемпературного кипящего слоя

Существующие научные исследования позволяют спроектировать систему автоматического управления работой котельной установки с топкой НТКС в стационарном режиме работы [5]. Однако переходные характеристики процесса розжига топки НТКС исследованы не в полной мере, что препятствует комплексной автоматизации объекта. Это приводит к тому, что розжиг выполняется в ручном режиме с увеличенным расходом дополнительного топлива и повышенной вероятностью возникновения аварийных ситуаций, например, таких как шлакование НТКС при нагреве слоя свыше температуры размягчения золы. Таким образом, целесообразно проведение исследований, направленных на изучение процесса розжига, в частности синтеза математической модели, позволяющей изучать переходные характеристики тепловых процессов в топке.

Для выполнения поставленной задачи проанализирована теория горения газообразного, жидкого и твердого топлив, участвующих в процессе розжига и переводе в стационарный режим работы топки НТКС; произведена оценка динамических свойств котельной установки с топкой НТКС, реакции процесса горения на возмущающие воздействия и зависимости этих реакций [6].

Синтез математической модели тепловых процессов в топке низкотемпературного кипящего слоя предполагается осуществлять в программном пакете MATLAB, а, следовательно, структура математической модели розжига топки НТКС представлена в динамическом виде (рис. 3). Структура разработана на основе метода декомпозиции [7]. Все входные и выходные величины изменяются во времени.

Рисунок 3 — Структура математической модели розжига топки НТКС

(анимация: 7 кадров, 5 циклов повторения, 139 килобайт)

В структуре математической модели розжига топки НТКС предполагается разделение процессов, протекающих в топочной камере, на отдельные, влияющие друг на друга, блоки преобразования величин. Блоком преобразования объемного расхода VdT выполняется условное сжигание дополнительного топлива и передача тепловой энергии материалу кипящего слоя, занимаемого объем SH. Он состоит из модуля Q`dT, преобразующего объемный расход в тепловую энергию. Его работа зависит от параметров дополнительного топлива ρdT и QdT. В свою очередь модуль Q`sl предназначен для аккумулирования тепловой энергии слоя.

Блоком преобразования объемного расхода VoT выполняется условное сжигание основного топлива и передача тепловой энергии материалу кипящего слоя. Работа данного блока зависит от двух модулей: первый Q`oT и второй T`oT. Первый модуль преобразует уже разогревшееся до температуры розжига топливо в тепловую энергию на основании параметров зольности A, плотности ρoT, теплоты сгорания одного килограмма топлива QoT и принятых команд от второго модуля. Каждая частица основного топлива, попадая в топочную камеру, не начинает гореть до тех пор, пока не прогреется до собственной температуры розжига. Для выполнения этих условий модуль T`oT поглощает некоторое количество теплоты из материала слоя с учетом разности температур Tsl и Tb. Поглощение тепла продолжается до тех пор, пока Tb не сравняется с Tsl. При этом необходимо учитывать гранулометрический состав основного топлива, который существенно влияет на скорость прогрева частиц [5]. В процессе работы второй модуль формирует задание первому модулю по выполнению преобразования топлива в энергию. Таким образом, первый модуль Q`oT представляет собой безразмерный массив данных, в котором сохраняются значения объема, загруженного в топку основного топлива во времени. По мере поступления команд от второго модуля T`oT соответствующий объем топлива преобразуется в тепловую энергию. Суммарная энергия, принятая от обоих топлив в модуль Q`sl, передается модулю T`sl, где преобразуется в температуру материала слоя. Блок преобразования Vv, учитывая ρv и Qv, поглощает у Q`sl некоторое количество теплоты пропорционально объемному расходу дутьевого воздуха и разности температур Tsl и Tv. Помимо расхода тепла на блоки VoT и Vv, так же учитывается его потеря с отводимой золой Izol и излучением Iizl.

Таким образом, обоснованная математическая модель розжига топки НТКС обладает следующими качествами:

- возможность вводить и выводить из работы блоки объемных расходов, что необходимо для смены этапов розжига;

- участие основного топлива в процессе розжига начинается с определенной температуры слоя;

- температура розжига твердого топлива и скорость его прогрева не являются статичными и могут изменяться хаотично в заданных пределах, основанных на качестве используемого топлива и его предварительной подготовке;

- дозирование топлив выражается в объемных единицах с возможностью задания пределов минимального и максимального объемного расхода;

- помимо основной цели моделирования трех этапов розжига, данная математическая модель пригодна для изучения переходных процессов ввода топки НТКС в

горячий резерв

и вывода из этого состояния.

Выводы

Таким образом, данная структура математической модели тепловых процессов в топке низкотемпературного кипящего слоя принята за основу для исследований в направлении разработки системы автоматического контроля переходных процессов в котельной установке с топкой НТКС.

При написании данного реферата квалификационная работа магистра не завершена. Дата окончательного завершения работы — июнь 2017 г. Полный текст работы и материалы по теме работы могут быть получены у автора или его научного руководителя после указанной даты.

Список источников

- Стационарные установки шахт. Под общей ред. Б. Ф. Братченко. — М.: Недра, 1977. — 440 с.

- Вискин Ж. В. и др. Сжигание угля в кипящем слое и утилизация его отходов. — Донецк:

Новый мир

, 1997. — 121 с. - Махорин К. Е., Хинкис П. А. Сжигание топлива в псевдоожиженном слое. — К.: Наукова думка, 1989. — 204 с. — 196 с.

- Файерштейн и др. Справочник по автоматизации котельных. — М.: Энергоатомиздат, 1999.

- Неежмаков С. В. Исследование математической модели топки кипящего слоя шахтного автономного воздухоподогревателя / С. В. Неежмаков // Праці Таврійського державного агротехнологічного університету. — Вип. 8. Т. 10. Мелітополь: ТДАТУ, 2008. С. 173 — 180.

- Ротач В. Я. Теория автоматического управления теплоэнергетическими процессами: Учебник для вузов. — М.: Энергоатомиздат. 1985. — 296 с., ил.

- Дьяконов В., Круглов В. MATLAB. Анализ, идентификация и моделирование систем. Специальный справочник. — СПб.: Питер, 2002. — 488 с., ил.