Реферат за темою випускної роботи

Зміст

- 1. Вступ

- 2.Характеристика кабелю

- 3. Конструкції кабелів

- 4. Джерела кабельного брухту і провідникової продукції

- Список джерел

Вступ

Досить важко уявити сучасне суспільство, обходящееся без електрики. З появою електроприладів наше життя стало зручніше і комфортніше. На сьогоднішній день електроенергія – це необхідність, без якої люди вже не можуть існувати. Для того, щоб електрику функціонувало на користь людства, за багато років було розроблено величезну кількість всілякого допоміжного обладнання. Серед них важливе місце займають провідники електричної енергії, найпоширеніші з яких - це кабелі і дроти. Кожен кабель виконує певну функцію і має своє призначення. Кабель являє собою пристрій, що використовується для передачі електричної енергії. Кабель складається з одного та більше ізольованих один від одного провідників. Кожен з них забезпечений герметичній захисною оболонкою з пластмаси, гуми, алюмінію або свинцю. Кабель, наприклад, силовий використовують для передачі і розподілу електричної енергії в освітлювальних і силових електроустановках. А, наприклад, контрольний кабель використовується для створення ланцюгів контролю й сигналізації. В окремі групи виділяються кабелі зв'язку, оптичні кабелі, телекомунікаційні кабелі.

За видами захисту кабелі підрозділяють на броньовані, які поверх захисної оболонки покриті бронею зі сталевих стрічок або дротів, і голі, якщо захисні оболонки кабелю не мають джутової просочення.

Всю кабельну продукцію можна підрозділити на кілька видів:

Кабель мідний – тип кабельних провідників, склад яких жили виготовляється з міді. Кабель мідний, як правило, виконує функції силового кабелю. Кабель мідний характеризується підвищеною зносостійкістю і стійкий до горіння.

Характеристика кабелю

Матеріал жили

У побутових умовах найчастіше використовуються алюміній, мідь і алюмомедь. З першими двома все зрозуміло, але от що таке алюмомедь? Це не сплав, як можна подумати спочатку, оскільки важкий і легкий метали з'єднуються вкрай погано, а композитний матеріал, що складається з алюмінієвого сердечника і покритий зверху шаром міді. Навіщо об'єднувати ці два матеріалу, стане зрозуміло після розгляду їх властивостей.

Алюміній — прекрасний матеріал: легкий, дешевий, має цілком пристойною електропровідністю, добре віддає тепло, хімічно стійок. Проте є кілька «але», істотно подмачивающих репутацію даного металу.

1. Алюмінієвий провід не може бути гнучким. Згадайте, як добре переламується дріт з цього матеріалу, якщо перегнути її кілька разів. Висновок простий — такі дроти використовують тільки в стаціонарних установках і там, де немає гострих кутів повороту кабелю при прокладанні.

2. Алюміній окислюється на повітрі. Оксид алюмінію — тугоплавка плівка темного кольору, що утворюється на поверхні металу і є діелектриком. У місцях контакту може серйозно перешкоджати течією електричного струму. Звідси і надмірний перегрів, і ризик втратити контакт в місцях з'єднання.

3. Алюміній — прекрасний провідник, але тільки у випадку, якщо не містить домішок, чого домогтися дуже важко. У порівнянні з міддю цей метал володіє провідністю, меншою в півтора рази.

Мідь поряд з численними перевагами володіє не меншою кількістю мінусів. Переваги: провідність вище, ніж в алюмінію, гнучкість, не утворює оксидної плівки. Від гнучкості залежить товщина жили. Алюмінієві провідники не можуть бути тонше 2,5 мм, а з міді можна виготовляти жили товщиною 0,3 мм. Недоліки: дорожнеча, висока щільність, а отже, і вага, неможливість прямого з'єднання з алюмінієвими жилами. При контакті ці два метали утворюють гальванічну пару, і виникають струми руйнують контакт. Саме тому при необхідності контакту використовують спеціальні клеми з'єднання.

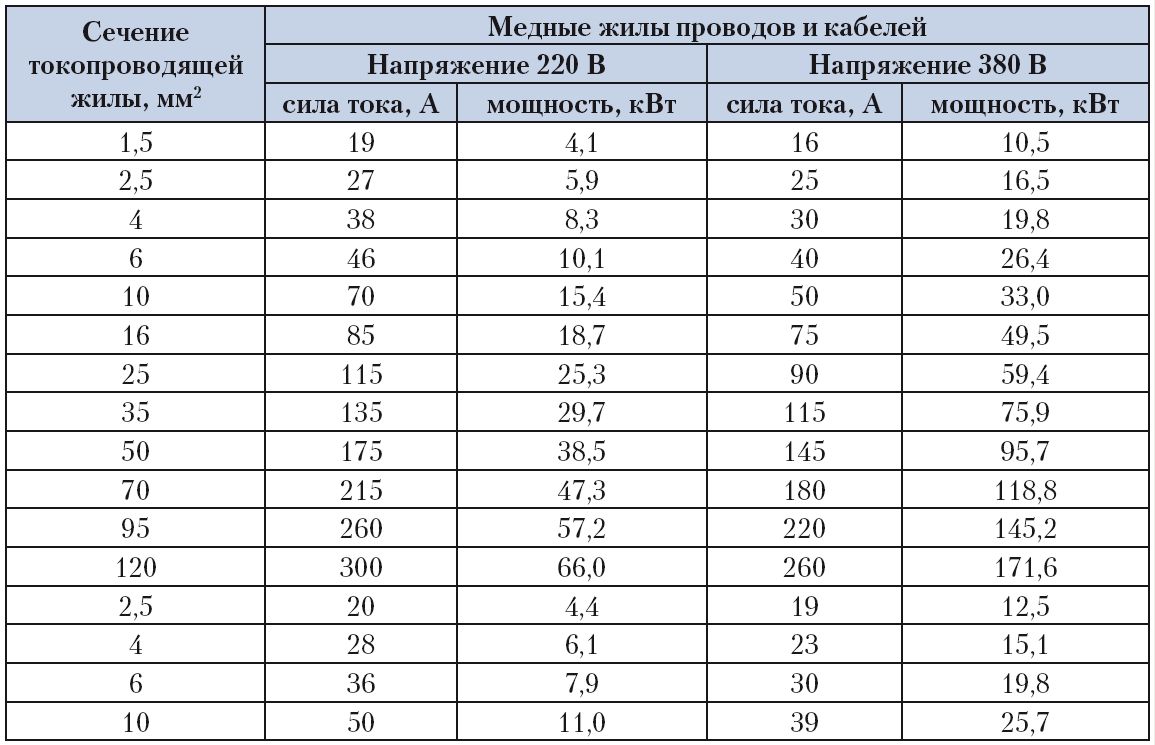

Алюмомедь — механічний композит, що складається з алюмінієвого сердечника і мідної сорочки, яка займає 10 % від обсягу жили. Поєднує в собі позитивні якості алюмінію і міді. Мінуси: за всіма показниками поступається провідникам з окремих металів. Плюс: низька вартість. Переріз жили Проводу і кабелі випускаються з перетином жили від 0,3 мм до 800 мм. У побуті такі крайні значення не використовуються. Крайні показники для будинку — це провідники з перерізом жил від 0,35 до 16 мм, рідко — 25 мм. Насамперед товщина жили залежить від напруги і сили струму. Залежність тут проста: чим більше діаметр, тим вище проведена навантаження. Розрахунок необхідного перерізу в залежності від навантаження проводиться за складними формулами, тому всі дані з цього питання показані в таблиці нижче.

Конструкції кабелів

Шахтні кабелі. Для багаторазової прокладання в шахтах розроблені спеціальні напівгнучкі кабелі з ізоляцією і в оболонці з поливинилхло-рідного пластикату марки ЕОТ на напругу 660 і 6 000 в змінного струму. Кабель має три основні жили (перетином 10-95 мм2 ), одну заземлюючу (10 мм2 ) і дві - чотири допоміжні жили (2,5 і 4 мм). Струмопровідні жили виготовляють мідними багатодротовими (типу II). Основні і допоміжні жили ізолюють полівінілхлоридним пластикатом. Заземлюючу жилу застосовують неізольованої. Поверх ізоляції основних жил накладають екран з полупроводящего полівінілхлоридного пластикату або мідної стрічки. Допоміжні жили скручують навколо сердечника з полівінілхлоридного пластикату і обмотують мідною стрічкою. Основні жили і попередньо звиті допоміжні жили скручують навколо заземлювальної жили і накладають поясну ізоляцію. Потім накладають броню – семи дротяні канатики з оцинкованого сталевого дроту діаметром не менше 0,4 мм і оболонку з полившшлхлоридного пластикату. З метою спрощення конструкції кабелю можлива заміна семи дротяних канатиків круглої оцинкованої сталевої дротом.

Для живлення пересувних дільничних трансформаторних підстанцій розроблений спеціальний кабель на напругу 6000 марки КШПН. Цей кабель має три основні, одну заземлюючу і дві допоміжні жили. Основні струмопровідні жили виготовляють перетином 25, 35 і 50 мм2 , а заземлюючу і допоміжні жили - по 10 мм р . Основні жили ізолюють гумою товщиною 5,6 мм, допоміжні - товщиною мм2; зверху накладають шар полупроводящей гуми товщиною 0,5-1,0 мм, обмотують прогумованої тканинною стрічкою і обплітають лудженої мідним дротом діаметром 0,3 мм щільністю не менше 90%. На ізоляцію допоміжних жил накладають шар полупроводящей гуми товщиною 1,7 мм. Заземлюючу жилу покривають полупроводящей гумою товщиною 3,4 мм. Ізольовані основні, допоміжні і заземляюча жили скручують навколо сердечника з гуми і накладають гумову оболонку на основі полихлоропренового каучуку завтовшки 8 мм.

Шахтні гнучкі кабелі призначені для приєднання пересувних машин і механізмів до мережі змінного струму напругою 660 ст.

Кабелі призначені для роботи при температурі навколишнього середовища від -30 до +50° С. Тривало допустима робоча температура на жилах +66° С. Струмопровідні жили кабелів ГРШЭ скручують з дротів в стренги і стренг в жилу в одну сторону (тип III). Скрутку основних жив і жив управління виробляють в лівому напрямку, а жил заземлення - в правому напрямку. Основні струмопровідні жили ізолюють гумою товщиною 1,6-2,2 мм з накладенням поверх них полупроводящего шару товщиною не менше 0,3 мм. Екранування основних жив у цих кабелях застосовують з метою забезпечення безпеки праці на вугільних шахтах. Екрани підключають до системи захисту кабелю, яка відключає кабель при пошкодженні його оболонки. Жилу заземлення покривають полупроводящей гумою. Жили управління ізолюють гумою товщиною 1,0 мм. Основні жили і жили управління розрізняються забарвленням або маркуванням. Екрановані основні жили і жили управління скручують навколо жили заземлення з кроком не більше 10 D.

Напрямок скрутки - праве. Поверх скручених жил накладають стрічку з поліетилентерефталатної, поліамідної або інший синтетичної плівки і оболонку з гуми на основі полихлоропренового каучуку завтовшки 4-5 мм. Кабелі виготовляють з трьома основними жилами перерізом 4-70мм2, однієї житлової заземлення перетином 2,5-10 мм 2(в залежності від перетину основних жил) і трьома жилами управління перетином 1,5-4,0мм2(в залежності від перетину основних жил).

У шахтних кабелях при випробуванні на механічну міцність до деформацій згину з крученням основні жили речением 4-16 мм2 витримують не менше 3 000 циклів, а жили перерізом 16-70 2 мм - не менше 2000 циклів. Для випереджаючого відключення кабельної лінії у разі пошкодження оболонки кабелю може бути застосоване екранування кабелів одним або двома екранами. Кабелі з одним екраном аналогічні кабелю ГРШЭ, тільки число допоміжних жил збільшено до п'яти. У кабелях з двома екранами один екран ізолюють від іншого і заземлюють, а до другого підводять напругу. Механічне пошкодження оболонки кабелю викликає контакт між екранами. Спрацьовування захисту відбувається до початку пошкодження ізоляції струмопровідних жил. Конструкцією кабелю з випереджаючим відключенням є кабель з індивідуальними напівпровідними екранами поверх струмопровідних і допоміжних жил і загальним полупроводящим екраном поверх поясної ізоляції кабелю.

Для приєднання самохідного гірничого обладнання до сетинапряжением 660 в змінного струму випускають гнучкі плоскі шахтні кабелі з гумовою ізоляцією в гумовій оболонці марок КПШНГ (у негорючій оболонці) і КПШГ (в оболонці із звичайної гуми). Мідні струмопровідні жили виготовляють перетином 25 і 35мм2 типу III скрученими в одну (ліву) сторону. Заземлюючу жилу перетином 10 мм2 виготовляють плоскої з розмірами 2,6*6,5 мм.

Основні жили ізолюють гумою товщиною 2 мм, а заземлюючу жилу гумою, що утворює серцевину профільної форми, поглиблення якого укладають основні жили. Дві основні і одну заземлюючу жили, укладені в одній площині, обплітають бавовняною пряжею або синтетичним волокном або обмотують синтетичною плівкою і накладають гумову оболонку товщиною 8 мм. Гнучкі шахтні кабелі, які виготовляються в Англії, мають струмопровідні жили з мідної лудженої дроту діаметром 0,46 мм; це обумовлено застосуванням сірчистої гуми для їх ізоляції. Частина конструкцій кабелю має екран з мідних луджених дротів поверх ізоляції жил кабелю; в окремих випадках поверх дротяного екрану накладений шар з полупроводящей гуми. Більшість конструкцій шахтних кабелів має осердя, навколо якого скручені жили кабелю. Інша частина екранованих кабелів має загальний екран з стренг мідних луджених дротів. Кабелі з металевими екранами, крім додаткового витрати міді, мають більшу масу, ніж з напівпровідними екранами. Гнучкість цих кабелів також знижується, а трудомісткість їх виготовлення зростає.

У США для живлення шахтних механізмів застосовують як постійний, так і змінний струм. Гнучкі кабелі, призначені для роботи в мережах постійного струму, виготовляють дво - і трехжильными плоскої чи круглої форми. Плоскі пятижильные кабелі призначені для шахтних самохідних вагонів та інших пересувних машин і розраховані на напругу 600 в змінного струму. Струмопровідні жили, скручені з мідних луджених дротів діаметром 0,35-0,55 мм (перетином 10-125 мм2 ), ізолюють гумою профільної форми в перерізі. Кабель має три основні ізольовані і дві неізольовані жили (одна - заземляюча, друга - допоміжна), розміщені між трьома основними жилами, скріплюються кордом з накладенням оболонки з гуми на основі полихлоропренового каучуку.

Фірма Бронко (США) подібні кабелі виготовляє з ізоляцією на основі бутилкаучуку, гарантуючи допустиму робочу температуру до 85° С.

Поверх покладених в одній площині ізольованих жил накладають зміцнюючої рідкісну (одна нитка в пасьме) оплетку з корду і оболонку з гуми на основі полихлоропренового каучуку з вмістом його не менш 67,32%. Двох-, трьох - і четырехжильные кабелі, що працюють з періодичним змотуванням і намотуванням на нього, ця фірма випускає з жилами, скрученими в кабель з заповненням з волокнистих матеріалів, поверх яких накладають рідкісну оплетку з корду (в одну нитку) для зміцнення оболонки з різкий з вмістом неопрену 67,32%. Для (приєднання бурильного та іншого ручного електроінструменту до мережі змінного струму з номінальною напругою до 127 в при температурі навколишнього середовища від -30 до +50°С випускають екрановані кабелі марки ШРБЭ і неекрановані ШРБ (ГОСТ 10695-63). Струмопровідні жили перетином 1,5; 2,5 і 4 мм2 виготовляють з дротів діаметром 0,20 мм, а перетином 6мм2 - з дротів діаметром 0,26 мм.

Скрутку дротів в стренгу і стренг в жилу виробляють в одну (ліву) сторону, за винятком заземлювальної жили, напрямок скрутки якої праве. Крок скрутки стренг не більше 16 D, а стренг у кабель не більше 14 D. Скрутку стренг заземлювальної жили виробляють навколо сердечника з бавовняної пряжі або іншого матеріалу з кроком не більше 5D. Струмопровідні жили, за винятком заземлювальної, ізолюють гумою товщиною 1,0 мм, що відрізняється для кожної жили забарвленням або маркуванням. З метою забезпечення безпеки праці на вугільних шахтах поверх ізоляції основних і допоміжних жил кабелю накладають екран з полупроводящей гуми товщиною 0,7 мм. Три основні і допоміжні жили скручують в правому напрямку навколо неізольованої заземлювальної жили з кроком не більше 3,5 D і накладають оболонку з маслобензостійкої гуми, не розповсюджує горіння, товщиною 2,5-3,5 мм в залежності від діаметра кабелю. Зразки кабелю відчувають на механічну міцність до деформацій згину з крученням, які повинні бути не менше 22000 циклів для кабелю з жилами перетином 1,5 і 2,5 мм і 15000 циклів для кабелю з жилами перетином 4 і 6 мм2.

Поряд з кабелем ШРБЭ розроблений кабель ШВБЭ, що відрізняється застосуванням полівінілхлоридного пластикату для ізоляції, екрану жив і оболонки кабелю. В Англії для приєднання бурильного та іншого ручного електроінструменту застосовують пятижильные кабелі, ізольовані жили яких скручені поверх круглого або профільованого осердя , або чотири жили навколо ізольованою нульовою жили з кроком близько 3,5 D. Поверх скручених жил накладена оболонка з гуми на основі полихлоропренового каучуку. Шнур з мідними жилами з гумовою ізоляцією в гумовій оболонці марки АШ (ГОСТ 8134-68) призначений для приєднання фари до акумуляторної батареї світильника, що працює при номінальній напрузі до 12 в при температурі навколишнього середовища від -40 до +50° С. Струмопровідні жили шнура виготовляють перетином 1,0 мм2 типу IV скрученими в одну сторону (ліву). Струмопровідні жили ізолюють гумою товщиною 0,5 мм. Жили розрізняють забарвленням або маркуванням ізоляції.

Дві ізольовані жили намотують навколо сердечника з волокна анід (з розривною міцністю не менше 300 м) з кроком не більше 1,4 D. Напрямок скрутки - праве. Поверх намотаних на сердечник ізольованих жил накладають гумову оболонку товщиною 1,6 мм.

Підводні кабелі. Принципово новий, якісний стрибок у техніці підводних ліній зв'язку стався при появі оптичних кабелів. У першій половині 1980-х років здійснилася прокладка ОК для регулярної експлуатації ліній довжиною від 300 до 10000 км на глибині до 7500 м. Коефіцієнт затухання кабелів з одномодовыми волокнами на довжині хвилі 1,3 мкм становив 1 дБ/км, довжина регенераційної ділянки – 35 км. В 1985 р. був прокладений перший глибоководний оптичний кабель зв'язку великої ємності між двома Канарськими островами (ОК першого покоління).

Ця глибоководна система містила кілька регенераторів, швидкість передачі становила 280 Мбіт/с на 2 ОВ, передача здійснювалася на довжині хвилі 1,3 мкм. В даний час підводні волоконно-оптичні кабелі мають протяжність понад 300000 км і забезпечують зв'язок між 90 країнами. Запущена в 1988 р. Трансатлантична лінія ТАТ-8 між США, Францією і Англією, працювала також на довжині хвилі 1,3 мкм і забезпечувала ємність 280 Мбіт/с на 2 ІВ. До цього моменту 65% всіх міжнародних каналів між США і Європою забезпечувалося з допомогою супутників.

В даний час більше 75% всіх каналів забезпечується з допомогою ОК. Через кілька місяців після введення ТАТ-8 була запущена Транстихоокеанская лінія ТРС-3, що з'єднує США і Японію. Друге покоління ОК також використовувало регенератори, але вже працювало на довжині хвилі 1,55 мкм і на швидкості передачі 560 Мбіт/с на 2 ІВ. До цього покоління належать ТАТ-9 (США – Канада – Англія, Франція – Іспанія), ТАТ-10 (США – Німеччина), ТАТ-11 (США – Англія – Франція) і ТРС-4 (США – Канада – Японія). ТАТ-9 забезпечувало електронне мультиплексування і демультиплексування в підводної частини системи. Третє покоління ОК (1995 р.) забезпечувало початковий сегмент першої трансокеанской кільцевої системи ТАТ-12, ТАТ-13 і ТРС-5.

На пару ІВ забезпечувалася швидкість 5 Гбіт/с синхронної цифрової ієрархії, використовувалися эрбиевые підсилювачі оптичних сигналів і довжина хвилі 1,55 мкм. Четверте покоління ОК дозволило використовувати системи, які забезпечують пряме підсилення оптичних сигналів. Прогноз зростання обсягів передачі інформації далекого зв'язку зазначає, що пропускна здатність і швидкість передачі подвоюється кожні два роки. Підводні ОК повинні володіти підвищеною міцністю на розрив і витримувати тиск води – до 75 МПа.

При конструюванні підводних ОК доводиться враховувати такі вимоги, як гнучкість, стійкість до шторму, необхідні при прокладанні на дні і витяганні безпосередньо з дна і з траншеї, підвісці до бонах при ремонті; простоту і швидкість ремонту. Необхідно враховувати, що вартість самого ОК складає значну частину від вартості всієї системи. Конструкція кабелю для підводної системи залежить від місця їх прокладки. Існують: глибоководні кабелі з захистом від значного гідростатичного тиску; кабелі для прокладання в мілководних місцях з захистом від мереж і якорів; кабелі для прибережної прокладки з підвищеною механічною захистом і кабелі для прокладання в землі, траншеях до розподільного пункту для приєднання до наземної мережі. При виготовленні кабелю необхідно домагатися мінімуму залишкових напружень в ІВ.

В даний час в кращих зразках вона становить 0,05% від допустимої. ОВ дуже чутливі до впливу морської води. При ремонті лінії необхідно видалити шматки ОК, у яких виявлені сліди води. При наявності постійного гідростатичного тиску швидкість проникнення води уздовж кабелю постійна, але може бути зменшена за рахунок застосування гідрофобного заповнення. Структура заповнювача повинна бути такою, щоб він проникав у всі порожнечі усередині ОК, не надаючи впливу на ІВ і ефективно герметизируя кабель в поздовжньому напрямку. Інша проблема полягає в появі всередині кабелю водню, який негативно діє на ІВ. Водень може виділятися внаслідок взаємодії матеріалів, з яких виготовлений ОК, з морською водою. Недавні дослідження показали, що найменшого впливу водню на ІВ досягають за рахунок металізації поверхні волокна. Розпочаті дослідження триаксиальной конструкції ІВ, що також підвищує його стійкість до дії водню. Зменшити вплив гідростатичного тиску на ІВ можна за рахунок використання в конструкції кабелю порожнистої трубки, яка може бути виконана з металу і несе на собі функції струмопровідної жили. Перетин трубки і її розміри часто визначає не тиск, а вимога щодо переданої електричної потужності.

Трубку досить часто виконують з міді або алюмінію. Крім цього способу захист від гідростатичного тиску можна здійснювати шляхом застосування скрутки сталевими дротами, які утворюють міцну конструкцію. Армуючі сталеві елементи повинні забезпечити міцність не тільки при дії статичних, але і динамічних навантажень. При двошаровому розташування дротів (напрямок скрутки дротів в шарах протилежне) домагаються нейтралізації крутних моментів і виключають можливість виникнення петель. В [35] наведені конструкції і характеристики підводних ОК для різних умов експлуатації і глибини водойм зарубіжних фірм і ЗАТ «Севкабель-оптик», р. Санкт-Петербург. Слід зазначити, що випуск глибоководних ОК починає здійснюватися на вітчизняних заводах.

Так, фахівцями ЗАТ «Севкабель-оптик» розроблені оптичні кабелі для підводного морський прокладки на глибину до 400 м і до 1000 м. Кабель являє собою аксіальну конструкцію, в центрі якої розташований оптичний модуль у вигляді герметичній трубки, виготовленої з нержавіючої сталі з вільно розташованими оптичними волокнами. Поверх модуля розташовується повів мідних провідників дистанційного електроживлення. Далі йдуть проміжна поліетиленова оболонка і зовнішні покриви, що складаються з бронеповива сталевих дротів і зовнішньої поліетиленової оболонки. представлена конструкція підводного ОК для прокладки на глибину до 400 м марки ПОК-400.

Джерела кабельного брухту і провідникової продукції

Брухт і відходи кабельної продукції займають чималу частку в загальному обсязі заготівлі та переробки алюмінієвого та мідного брухту. Підготовка цієї групи сировини до вторинного використання вимагає використання спеціальних технологій і спеціального обладнання. Переробку кабельного брухту можна умовно розділити на кілька напрямів в залежності від типів переробляється кабелю.

Переробка броньованого кабелю Один із способів — використання шредерів, які подрібнюють кабель і за допомогою магнітної сепарації відокремлюють магнітні фракції. При наявності алюмінієвій або свинцевій броні необхідний додатковий сепаратор, з допомогою якого можливий поділ фракцій кольорових металів. Основна перевага цього методу — продуктивність, яка залежить від типу і потужності шредера. Альтернативою може служити оброблення броньованого кабелю на одному з двох типів спеціальних верстатів. Перший тип верстатів працює за наступним принципом. Напрямні колеса захоплюють кабель і наводять його на розташоване зверху гострий клин. При цьому глибина розтину визначається товщиною броні. Принцип аналогічний принципу роботи плуга при оранці. Тільки в нашому випадку «плуг» нерухомий.

Навиту на кабель сталеву ізоляцію можна знімати за допомогою іншого типу верстатів. З допомогою спеціальних зубчастих коліс сталева броня скручується з шматка кабелю довжиною близько 1,5 м. Даний верстат можна також використовувати для витягування сталевих жив з повітряних проводів. Ці верстати мають два очевидних перевагу перед шредером: це ціна і вартість споживаної електроенергії і оброблення матеріалу без його подрібнення. Переробка небронированного кабелю із зовнішнім діаметром понад 10-15 мм. У разі якщо зовнішній діаметр переробляється кабелю перевищує 10-15 мм, доцільніше використовувати верстати з обертовими ножами. Ці верстати відрізняються легкої настроювання верстата під будь-який розмір кабелю; високою довговічністю ножів, оскільки цілий ніж ріже кабель всій колом. У конструкції цих стрипперов використаний наступний принцип: 10-12 обертових дискових ножів різного діаметру, розташованих на одному валу.

Діаметр переробляється кабелю від 1,5 до 110 мм. На цих верстатах можна обробляти кабель з пластмасовою, свинцевої, паперової та гумовою ізоляцією. Верстати для оброблення кабелю можна використовувати також для зняття верхнього поясний ізоляції з многосекторного кабелю, для того щоб розділити його на більш дрібні фрагменти (пучки проводів), які далі доцільно переробляти методом подрібнення та сепарації. Переробка кабелю без броні і з зовнішнім діаметром менше 10-15 мм В залежності від обсягів і типу матеріалу, що переробляється рекомендується використовувати установки з різною продуктивністю і різними способами сепарації подрібненого матеріалу (повітряного чи водного).

Принцип роботи досить простий. Необхідно щоб кабель був попередньо розрізаний на шматки довжиною від 500 до 1000 мм або смотан в пучки з максимальним діаметром 500 мм. При перемелюванні в ріжучої млині матеріал потрапляє між лезами швидко обертового ротора і лезами нерухомого статора. При цьому одночасно відбувається подрібнення кольорового металу і відділення від нього пластикового покриття. Після перемолу подрібнена маса засмоктується з млина і повітряним потоком переміщається в циклон і далі на стіл сепарації. При сепарації на столі повітряної сепарації змішані фракції кольорового металу і пластика подаються на похиле робоче сито. За допомогою вібрації сита і рівномірного охолодження матеріалу повітряними струменями змішана фракція переходить в текучий стан.

Більш важкі частинки транспортуються за допомогою руху подачі робочого сита вгору в контейнер для металу. Більш легкі частинки перетікають вниз у контейнер для пластику.Сепарація металевих частинок від неметалічних компонентів на столі водної сепарації відбувається завдяки різній щільності матеріалів і, як результат, різного поведінки матеріалів під час сепарації. З допомогою форсунок на вібруючий стіл подається вода. Металеві частинки піднімаються по столу вгору, а пластмасові спливають і вимиваються до нижньої частини столу. Це гарантує майже 100%-е відділення матеріалів, незалежно від структури металевих частинок. Але, оскільки на виході виходить готовий продукт з високим вмістом вологи, мокру сепарацію доцільно використовувати тільки тоді, коли при переробці вихідного матеріалу іншими способами неминучі втрати (наприклад, при переробці мідного кабелю з діаметром жили менше 0,2 мм або кабелю з алюмінієвою фольгою).

Для збільшення продуктивності лінії можна комплектувати їх шредерами попереднього подрібнення. Попередньо подрібненої (до 30-40 мм) матеріал рівномірно надходить у млин по стрічковому транспортеру. Ці 2 фактори, а саме попереднє подрібнення і рівномірна подача забезпечують збільшення продуктивності на 50-60%.

Підготовка кабелю до переробки будь-якої з вищеописаних верстатів і будь-яка з установок передбачають використання в переробку кабелю, попередньо подрібненого на шматки. Для верстатів це, як правило, шматки до 1,5 м, для установок (якщо не передбачено попереднє подрібнення на шредера) — 0,5-1 м. Розрізати кабель на шматки можна за допомогою гідравлічних ножиць. Пакетування Після оброблення кабелю на верстатах рекомендується пресувати алюмінієві і мідні жили. Це забезпечить їх компактне зберігання і транспортування у вигляді прес-пакетів .