Реферат по темі магістерської роботи

Зміст

Введение

Введение

Важливим технологічним вузлом сучасної МБЛЗ є проміжний ківш (ПК), його конструкція значно впливає на якість продукції. В даний час використання ПК розширюється до функцій універсального металургійного агрегату для додаткового рафінування сталі. У зв'язку з цим розвиток теоретичних і практичних аспектів розробки технології рафінування металу в ПК є актуальним завданням. Важливим елементом досліджень процесів безперервного розливання сталі є фізичне моделювання гідрогазодинамічних процесів, що відбуваються в ванні ПК, яке в даний час стає темою пильної уваги вчених-металургів. Багато вітчизняних і зарубіжних дослідників вивчають поведінку металу і шлаку в ванні ПК і гідродинамічні особливості процесу розливання з використанням сучасних фізичних моделей.

Підготовка та моделювання

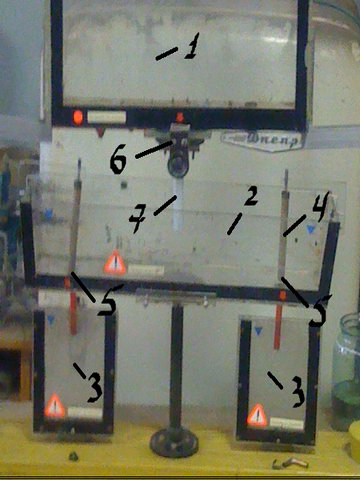

Мета даної роботи полягає в теоретичному та експериментальному дослідженні процесів протікають при аргону рафинировании стали в ПК МБЛЗ з використанням фізичного моделювання. Для дослідження процесів, що відбуваються в ПК, була використана фізична модель проміжного ковша, створена на кафедрі МОЗЧМ ДонНТУ, що імітує проміжний ківш двухручьевой слябовой МБЛЗ ПАТ «АМК» місткістю 60 т (Мал. 1). З умов гідродинамічної подібності та дотриманні рівності для неї і натурного об'єкта, критеріїв Фруда і гомохронності, геометричний масштаб моделі становить 1:5. Модель виготовлена з прозорого матеріалу (оргскла), що дозволяє спостерігати за процесами, що відбуваються в ванні ПК, і включає в себе основні функціональні вузли, які є в промисловому об'єкті. При створенні моделі для забезпечення подібності потоків з урахуванням сил поверхневого натягу враховувалося дотримання рівності чисел Вебера. Розрахунок швидкості розливання на моделі проводився з урахуванням дії сил тяжкості (критерій Фруда). Після розрахунку масштабу швидкості був визначений масштаб часу з урахуванням критерію гомохронності, що характеризує час протікання нестаціонарних процесів. Виходячи з умови нерозривності потоку, визначали величину витрати рідини. В якості робочої рідини, що моделює рідку сталь, використовували воду при температурі 18-25 °С, а в якості рідкого шлаку - моторне масло. Вибір води в якості моделює рідини пояснюється тим фактом, що значення в'язкості води і стали в області температур позапічної обробки достатньо близькі один до одного. Вибір в якості шлаку моторного масла пояснюється його властивостями, які полягають у високому поверхневому натягу і зміні в'язкості в залежності від температури в широкому діапазоні значень, що дозволяє вивчати процес виходу бульбашок повітря, що вдихається газу на поверхню рідкої ванни і оцінити можливість залучення покривного шлаку в перемішування. Відомо, що система «вода - моторне масло» широко використовується багатьма дослідниками для моделювання поведінки шлаку.

Проведення експерименту

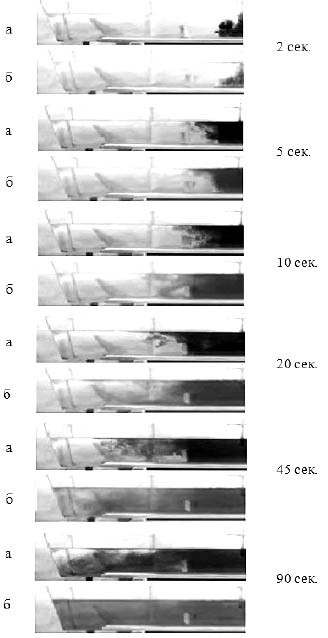

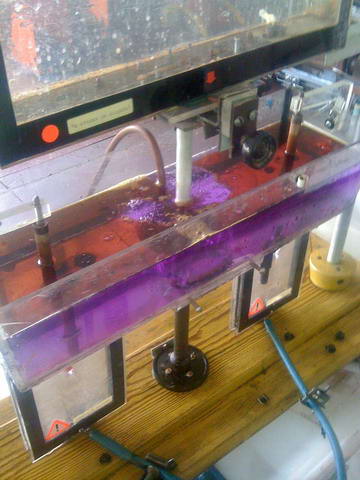

Згідно з проведеними розрахунками, для діаметра бульбашки в момент проходження через шар шлаку рівного 10-11 мм (оптимальна величина міхура аргону), діаметр бульбашки в момент відриву становить 4,0-4,9 мм [5]; діаметр отвору кільцевої фурми d = 1,5 мм, а односопловой - 1,8 мм. Відстань між отворами L = 10×d [6]. Подача повітря здійснювалася через лабораторний компресор з ресивером при трьох величинах витрати - 10, 12 і 15 л / хв. В ході експериментів виконувалася візуальна оцінка траєкторії руху бульбашок в рідкій ванні ПК з металу в шлак під час продування через фурму знизу і під час продування через кільцеву фурму зверху. Динаміка поширення потоків рідини показана на малюнку 2.

На малюнках 3 і 4 показані варіанти продувки рідкої ванни в ПК через різні пристрої знизу і зверху.

Висновки

Як випливає з малюнків (2 - 4), процес продувки через кільцеву фурму зверху значно ефективніше продувки знизу на увазі того, що шлак починає відсуватися до стінок промковша, тим самим даючи вільний доступ для металу, що випливає з сталеразливочного ковша, не дозволяючи шлаку потрапляти в сталерозливний стакан ПК, в той час як продування знизу розподіляє шлак тільки поблизу місця продувки. Крім того продування знизу вимагає певного контролю за інтенсивністю продування, так як можливі виплеск металу з ковша, в той час як кільцева фурма позбавлена цього дефекту і може здійснювати процес продувки в більш спокійному режимі.

Список літератури

1. Смирнов А.Н. Процессы непрерывной разливки стали / Смирнов А.Н., Пилюшенко В.Л., Минаев А.А. и др. - Донецк: ДонНТУ, 2002. - 536 с.

2. Еронько С.П., Быковских С.В. Физическое моделирование процессов внепечной обработки и разливки стали. - К.: Техника,1998. - 196 с.

3. Еронько С.П., Ошовская Е.В., Штепан Е.В. и др. // Металлургические процессы и оборудование. - 2009. - №4(18). - С.20 - 32.

4. Научно-практическая конференция «Инновационные технологии внепечной металлургии чугуна и стали» / Смирнов А.Н., Кравченко А.В., Куберский С.В., Кузнецов Д.Ю, 2011. - 182 с.

5. Дейч М.Е. Техническая газодинамика / М.Е. Дейч. - М.: Госэнергоиздат, 1974. - 671 с.

6. Кутателадзе С.С., Стыркович М.А. Гидродинамика газожидкостных систем / С.С. Кутателадзе, М.А. Стыркович. - М.: Энергия, 1976. - 296 с.