Авторы: Н.М. Горобец, П.И. Розкаряка

Источник: Автоматизація технологічних об'єктів та процесів. Пошук молодих: IX науково-технічна конференція аспірантів та студентів, 20-22 травня 2009 р., м. Донецьк / ДонНТУ, Фак енергомех. та автоматизації. – Донецьк, 2009. – С. 166-168.

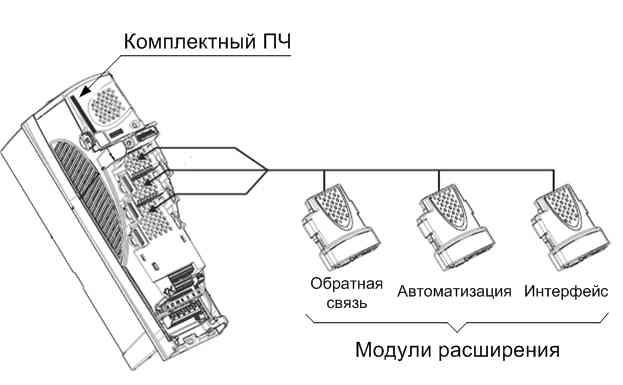

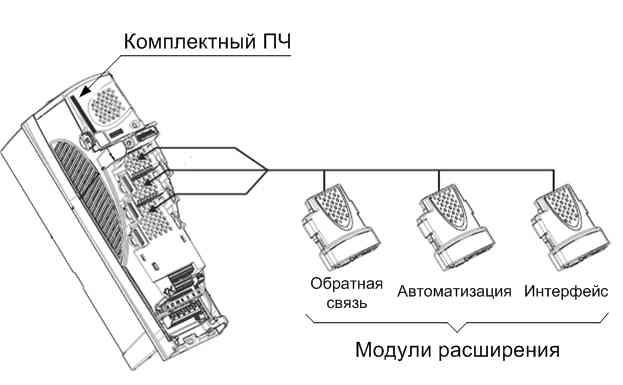

Большинство мировых производителей выпускают комплектный электропривод в так называемой базовой комплектации. Это позволяет решать простые задачи без дополнительных затрат. Для построения более сложных систем управления существует возможность применения дополнительных опционных модулей (см. рис. 1), которые можно условно разделить на три больших группы: модули обратных связей (интерфейсы импульсных и инкрементных энкодеров, резольверов и т.д.), модули автоматизации (дополнительные входы/выходы как цифровые так и аналоговые, таймеры, сопроцессорные модули) и интерфейсные модули (для обмена данными между приводами и контроллерами – связь по сети). Кроме того, производители дополняют комплектный электропривод функциями встроенного программируемого логического контроллера, позволяющего решать простые задачи автоматизации.

Рисунок 1 – Общий вид преобразователя с модулями расширения

Современный комплектный электропривод как постоянного так переменного тока

содержит цифровую систему управления и строится по принципу

Plug&Play

, что позволяет быстро вводить в эксплуатацию, легко

обслуживать и диагностировать. С помощью параметрирования можно выбрать

необходимый режим работы привода – режим управления моментом, скоростью или

положением. Но для решения задач позиционирования необходимо применять

специальные, так называемые модули управления движением (Motion Control).

Эти модули позволяют реализовывать задающие устройства для системы

управления положением и решать конкретные прикладные задачи. Вложенные в

них алгоритмы управления используют треугольные или трапецеидальные

тахограммы. Такие тахограммы обеспечивают управление, оптимальное по

быстродействию. Реализация других законов управления позиционным

электроприводом, например, оптимальных по тепловым потерям, на таких

модулях невозможна. В этом случае можно использовать другие, например,

сопроцессорные модули, которые позволят применить алгоритмы, отличающиеся

от встроенных, для решения задач позиционирования.

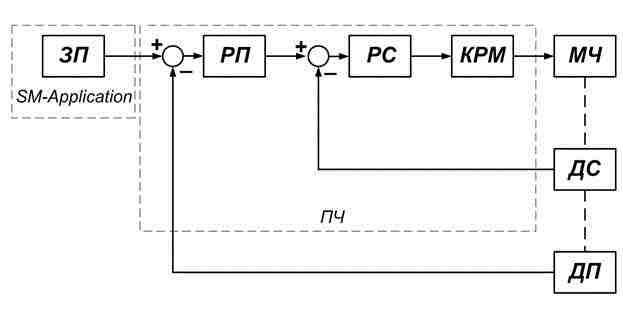

Целью работы является проверка результатов, полученных аналитическими методами [1, 2], на экспериментальной установке на базе комплектных электроприводов. На рисунке 2 переставлена функциональная схема позиционного электропривода на базе преобразователя частоты Control Technique и дополнительного сопроцессорного модуля SM–Application. На рисунке обозначены: ЗП – задатчик положення, РП – регулятор положення, РС – регулятор скорости, КРМ – контур регулирования момента, МЧ – механическая часть, ДС – датчик скорости, ДП – датчик положения

Рисунок 2 – Функциональная схема позиционного электропривода

На рисунке 3 представлена оптимальная по тепловым потерям диаграмма с ограничениями на скорость, ускорение (момент) и рывок. На рисунке обозначены: М(t) – кривая момента, развиваемого двигателем, ρ(t) – рывок, ω(t) – скорость двигателя, φ(t) – перемещение.

Рисунок 3 – Диаграмма отработки заданного перемещения

Аналогичные эксперименты проводились и с ПЧ Schneider Electric и модуля расширения Controller Inside. Полученные результаты показали возможность реализации сложных законов позиционирования в современных комплектных электроприводах.

Перечень ссылок

1. Толочко О.И., Коцегуб П.Х., Розкаряка П.И. Синтез задатчика положения с ограничением рывка при учете статического момента // Вісник Кременчуцького державного політехнічного університету: Наукові праці КДПУ. – Кременчук: КДПУ. – 2008. – №3 (50). – Ч.1. – С. 58-63

2. Полинский С.В., Розкаряка П. И., Толочко О.И. Формирование оптимальных по тепловым потерям диаграмм позиционного электропривода с заданным значением рывка // Автоматизація технологічних об’єктів та процесів. Пошук молодих: Збірник наукових праць VІ Міжнародної науково-технічної конференції аспірантів і студентів в м. Донецьку. – Донецьк: ДонНТУ. – 2006. – С. 151-153