Анализ состояния электромеханической системы группы клетей непрерывного стана 390

ММК

Авторы: Д.А. Тихонов, В.Ф. Борисенко, В.А. Сидоров, А.И. Землянский, Д.Ю. Подоприхин

Источник: III Международная научно-практическая конференция Инновационные перспективы Донбасса

, ДонНТУ, 2017 г. – с. 116 – 119.

Аннотация

Электромеханическая система (ЭМС) клетей стана 390

ММК отработала почти десятилетие. За это время многие звенья системы морально и физически устарели. Требуется реальная оценка состояния ЭМС стана для дальнейшей его безаварийной эксплуатации.

Стан 390

ММК был запущен в работу в 2009 году. За этот период стан прокатал сотни тысяч тонн металла. В процессе его эксплуатации имели место аварийные ситуации, связанные, в основном, с бурением металла, что объяснялось рассогласованием клетей по скоростям. Восстановление работоспособности стана требовало остановки линии и переналадки некоторых клетей, а в ряде случаев и проведения калибровки (в ручном режиме).

Необходимо заметить, что линия стана “390” состоит из трех групп: черновой, промежуточной и чистовой, в каждой из который по шесть прокатных клетей. Стан предназначен для прокатки всего сортамента арматурного проката в диаметрах 8-40 мм. Мощности приводных двигателей выбраны таким образом, чтобы иметь минимальное число звеньевых машин для каждой из групп линии стана.

Для всех групп клетей выбраны приводные двигатели постоянного тока независимого возбуждения. Мощность двигателей черновой группы одинакова для всех шести двигателей и составляет Pн = 400 кВт. Для чистовой группы линии выбраны двигатели мощностью Pн = 800 кВт, а в промежуточной группе установлены двигатели мощностью Pн = 800 и 630 кВт.

Питание двигателей осуществляется от тиристорных преобразователей. Реверс осуществляется по цепи возбуждения.

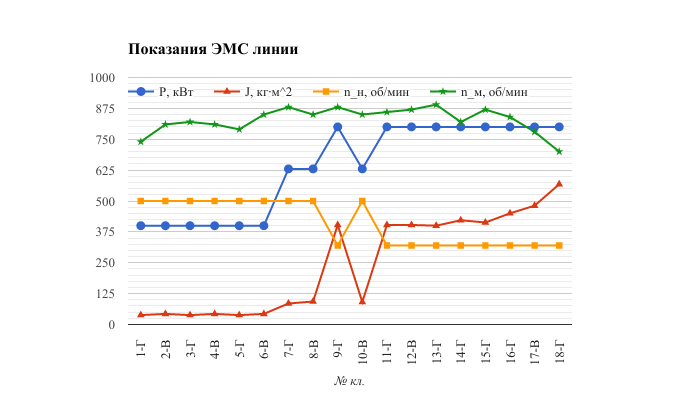

Для оценки состояния ЭМС линии стана выведем на один график, представленный на рисунке 1, показатели мощности двигателей, номинальные и максимальные скорости двигателей, моменты инерции (двигатель и механизм) и положение катающих валков для каждой из клетей.

Наилучшей формой графика моментов инерции клетей для прокатной линии считается S-образная форма, при такой форме обеспечиваются наилучшие динамические показатели системы.

Из графика видно, что S-образная форма нарушается на участке с 8 по 11 клети. Поскольку на девятой клети происходит резкое возрастание момента инерции, то именно с этой клети и стоит начать оценку состояния.

Для оценки состояния девятой клети прокатной линии было проведено вибрационное обследование редуктора. Проводились измерения вибрационных параметров в контрольных точках двигателя и редуктора. Расположение контрольных точек: 1 – подшипник двигателя от муфты; 2 – подшипник первого вала редуктора от муфты; 3 – подшипник второго вала; 4 – подшипник третьего вала редуктора; 5 – подшипник четвертого вала редуктора. Проводились измерения общих параметров вибрации и частотной формы вибрационного сигнала, при рабочей частоте вращения – 614, 480 об/мин. Контролируемый частотный диапазон 4…500 Гц и 1…5000 Гц. Измерения проведены в режиме рабочего хода. Результаты обследования представлены в таблице 1.

Таблица 1 – Максимальные амплитуды составляющих вибрации и соответствующие частоты по точкам контроля привода клети 9

Точка контроля |

Амплитуда макс. составляющей, мм/с |

Частота макс. составляющей, Гц |

Амплитуда макс. составляющей, м/с2 |

Частота макс. составляющей, Гц |

1 |

0,26 |

185 |

0,8 |

854 |

2 |

0,39 |

198 |

1,6 |

286 |

3 |

0,4 |

99 |

1,3 |

284 |

4 |

0,48 |

98 |

1,4 |

294 |

5 |

0,1 |

194 |

0,5 |

785 |

Заключение специалиста: в спектрах присутствуют 1-я, 2-я, 3-я гармоники зубцовой частоты 99 Гц. Состояние удовлетворительное.

Исследование показало, что состояние девятой клети удовлетворительное, поэтому дальше следует провести такие же исследования для соседних клетей: восьмой и десятой. Результаты исследований представлены в таблицах 2 и 3 соответственно.

Таблица 2 – Максимальные амплитуды составляющих вибрации и соответствующие частоты по точкам контроля привода клети 8

Точка контроля |

Амплитуда макс. составляющей, мм/с |

Частота макс. составляющей, Гц |

Амплитуда макс. составляющей, м/с2 |

Частота макс. составляющей, Гц |

1 |

0,34 |

144 |

3,0 |

4275 |

2 |

1,3 |

483 |

9,1 |

802 |

3 |

1,2 |

483 |

7,9 |

967 |

4 |

0,39 |

483 |

3,2 |

802 |

5 |

1,16 |

143 |

1,5 |

288 |

Заключение специалиста: очень большие значения составляющих виброускорения – негармонические составляющие на частотах 144, 288, 802, 967 Гц. Возможны повреждения подшипников. Необходимо более внимательное обследование редуктора и осмотр визуальный.

Таблица 3 – Максимальные амплитуды составляющих вибрации и соответствующие частоты по точкам контроля привода клети 10

Точка контроля |

Амплитуда макс. составляющей, мм/с |

Частота макс. составляющей, Гц |

Амплитуда макс. составляющей, м/с2 |

Частота макс. составляющей, Гц |

1 |

0,31 |

300 |

1,7 |

4103 |

2 |

1,4 |

484 |

8,2 |

993 |

3 |

4,4 |

331 |

11,1 |

331 |

4 |

1,7 |

484 |

8,6 |

485 |

Заключение специалиста: по редуктору преобладает частота зубчатого зацепления конической передачи; возможно ослабление резьбовых соединений, отклонение в работе конической передачи; возможно ухудшение технического состояния клети. Рекомендуется затянуть резьбовые соединения (внутренние и фундаментные), выполнить регулировку осевой игры в подшипниках быстроходного вала и регулировку пятна контакта конической передачи; ликвидировать утечку масла по быстроходному валу.

В итоге, при анализе ЭМС клетей прокатного стана “390” ММК были обнаружены проблемы с редукторами клетей, которые могут привести в дальнейшем к аварийным ситуациям на линии. В основном, эти проблемы связаны с вертикальным расположением валков клетей и конической механической передачи. Рекомендуется устранить текущие неисправности и в дальнейшем проводить диагностику клетей.

Список использованной литературы

- Техническая документация прокатного стана “390” Макеевского металлургического комбината

- Метинвест: Енакиевский металлургический завод [Электронный ресурс]. Режим доступа: https://emz.metinvestholding.com/ru/about/structure

- В.М. Кравченко, В.А. Сидоров, В.Я. Седуш: Техническое диагностирование механического оборудования. Учебник / Донецк: ООО Юго Восток, Лтд, 2009. – 459 с.