Реферат за темою випускної роботи

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2018 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Сутність процесу газифікації вугілля

- 4. Продукти газифікації вугілля

- 5. Аналіз типів газогенераторних установок

- 6. Підземна газифікація вугілля

- 6.1 Принцип технології підземної газифікації

- 6.2 Аналіз відомих способів підвищення якості газу

- Висновки

- Перелік посилань

Вступ

З розвитком суспільства зростає потреба в енергії. Для задоволення своїх потреб людство використовує енергію, накопичену природою за мільярди років. Одним з таких природних джерел енергії є вугілля.

Вугілля - органічна копалина, важливий і цінний енергоносій, необхідний для розвитку багатьох галузей промисловості. Вуглини можуть використовуватися в якості енергетичного палива і як сировина для хіміко-технологічної переробки.

Термічна переробка вугілля дозволяє отримувати цінні продукти для багатьох галузей виробництва. Процеси переробки твердого палива розрізняються між собою залежно від того, який продукт є цільовим. Процес, при якому з твердого палива в якості цільового продукту отримують горючий газ, називається газифікацією.

Газифікація вугілля є однією з найстаріших промислових технологій. Перше повідомлення про отримання горючого газу з деревного вугілля зробив в 1609 році Джон Ван Хельмонт з Брюсселя. Перший патент на спосіб газифікації вугілля був виданий в 1788 році Роберту Гарднеру. А в 1792 році інженер Вільям Мердок, який працював у знаменитого винахідника парового двигуна Джеймса Ватта, виготовив перший газифікатор і почав використовувати вугільний газ для освітлення [1].

До 60-х років минулого століття технологія газифікації вугілля в промисловому масштабі активно використовувалася в багатьох країнах, так як основним джерелом енергії було вугілля. У ФРН газифікація використовувалася з метою отримання паливного газу і синтез-газу для хімічної промисловості. У США до 40-х років основним споживчим газом був продукт газифікації вугілля. У 1925 р. в США близько 12 тис. установок переробляли в газ до 25 млн тонн вугілля на рік [2].

У 50-60-х роках зросла пропозиція і знизилися ціни на нафтохімічну сировину, тому хімічна промисловість і більшість комунальних газових заводів змушені були перебудуватися на газифікацію нафти і газового бензину, що дозволило спростити виробництво газу і зробило його економічніше.

Однак послідувала перша нафтова криза на початку 70-х, яка дала поштовх багатьом країнам розробляти програми енергетичної незалежності. З 1973 р в Європі, особливо у ФРН, активізувалися роботи по газифікації вугілля. Зусилля були спрямовані головним чином на розвиток таких процесів, як виробництво синтез-газу, відновного газу для виробництва заліза, а також дешевого чистого палива для промисловості і електроенергетики. У США була прийнята програма з багатомільярдним бюджетом по розвитку вугільних технологій нового покоління.

1. Актуальність теми

Газоподібне паливо в порівнянні з твердим має ряд переваг, завдяки яким воно є більш прийнятним для енергетичного господарства: екологічність, транспортабельність і комфортабельність використання.

У процесі газифікації можна отримувати такі продукти, як:

- синтез-газ, за допомогою переробки якого отримують цінні хімічні продукти, в тому числі моторні палива;

- горючий газ в якості замінника природного газу;

- генераторний газ , застосовуваний як паливо для енергоустановок.

Енергетичні кризи і перспектива вичерпності нафтогазової сировини призводять до необхідності використання альтернативних джерел енергії. Багато споживачів починають формувати програми енергопостачання, орієнтовані на локальні джерела енергії, щоб послабити залежність від світового енергетичного ринку. Тому на сьогоднішній день газифікація вугілля становить особливий інтерес. Газифікація вугілля як альтернатива нафтогазовим технологіям має при цьому два головні недоліки: висока капіталомісткість основних процесів і значні витрати на очистку газу від шкідливих домішок.

Сучасні процеси газифікації багато в чому відрізняються технологічними і екологічними показниками в порівнянні з 50-60 роками. У той час були відомі кілька основних способів газифікації. Зараз же існують десятки різних варіантів організації процесу. Однак проблема полягає в тому, що неможливо розробити один універсальний процес, який буде використовувати різні вугілля і виробляти продукцію для окремих галузей промисловості, в тому числі традиційної і водневої енергетики, металургії та хімічного виробництва. Кожен процес має свою споживчу нішу, свої недоліки і переваги. Тому найбільшою економічною ефективністю і гнучкістю володіють технології газифікації з комбінованим виробництвом декількох продуктів. Поряд з усталеним терміном «когенерація» починають застосовуватися терміни «тригенерація» і «квадрогенерація». Це є відображенням сучасної тенденції в області газифікації вугілля.

У якості комплексного підходу до переробки палива особливо привабливим процесом є технологія підземної газифікації вугілля (ПГВ). Масштабні дослідження і розвиток підземної газифікації вугілля почалися в СРСР з 30-х років. У довоєнний період безліч досліджень і експериментів проводилися на дослідних станціях «Подземгаз» в Донбасі і Підмосков'ї [3]. Конторою «Подземгаз» був розроблений перший в світі проект ПГВ промислового масштабу.

У 50-60-х рр. експлуатувалося кілька промислових станцій ПГВ. З появою сибірського природного газу і настанням ери дешевої нафти процес ПГВ перестав бути економічно привабливим, а також для нього був характерний ряд серйозних технічних труднощів. На території сучасної Російської Федерації остання станція «Подземгаз» в Кузбасі пропрацювала до 90-х років і була закрита через фізичний знос обладнання.

У Китаї в 2000-х експлуатувався ряд підприємств ПГВ. Розробка велася комбінованим способом з використанням шахтної підготовки пласта і бурінням технологічних свердловин для дуття і відведення газу [4]. Досвідчені роботи з ПГВ, деякі з них у промисловому масштабі, в останнє десятиліття проводилися в Китаї, Австралії, Канаді, Європейському Союзі, США та ін.

2. Мета і задачі дослідження

Метою дослідження є пошук засобів інтенсифікації процесу газифікації вугілля для забезпечення високої продуктивності газогенераторних установок і якості продуктів на виході.

Задачі дослідження:

- Вивчення теоретичних основ газифікації вугілля.

- Вивчення існуючих технологічних схем проведення газифікації вугілля.

- Порівняльний аналіз методів газифікації в газогенераторних установках і підземних газогенераторах.

- Розробка математичної моделі, яка описує процес газифікації.

- Аналіз перспектив використання генераторного газу.

Об'єкт дослідження: технологія газифікації вугілля.

Предмет дослідження: вдосконалення технології газифікації вугілля.

Наукова новизна роботи полягає в знаходженні можливостей для вдосконалення техніки газифікації вугілля.

Практичне значення роботи полягає в застосуванні отриманих результатів для інтенсифікації процесу газифікації, збільшення продуктивності газифікаторів і поліпшення якості продуктів.

3. Сутність процесу газифікації вугілля

Газифікація є термохимический процес переробки твердого палива в горючі гази в присутності газифікуючих агентів. При газифікації відбувається перетворення палива в горючі гази шляхом неповного окислення киснем або водяною парою при високій температурі. Продуктом газифікації є горючий газ, що містить головним чином СО і Н 2 . Побічними продуктами є зола, шлак і смола.

Основою процесу газифікації є горіння, що представляє собою інтенсивне екзотермічне окислення твердого палива. Даний процес характеризується окисленням вуглецю до СО. Необхідний температурний рівень при цьому підтримується за рахунок тепла окисної реакції і додаткового підведення ззовні. При нагріванні вугілля відбувається втрата частини органічної маси у вигляді паро- та газоподібних продуктів.

Можна виділити наступні стадії організації процесу газифікації:

- Подача в зону горіння палива і дуття.

- Змішання палива і дуття.

- Теплова підготовка палива і дуття.

- Займання палива.

- Горіння летучих речовин і коксу.

Остання стадія є ключовою і її протікання залежить від таких факторів, як: концентрація і тиск газів, швидкість підведення газів до реакційної поверхні палива, температура в зоні реакції, подача реагентів, відведення продуктів горіння та інших факторів.

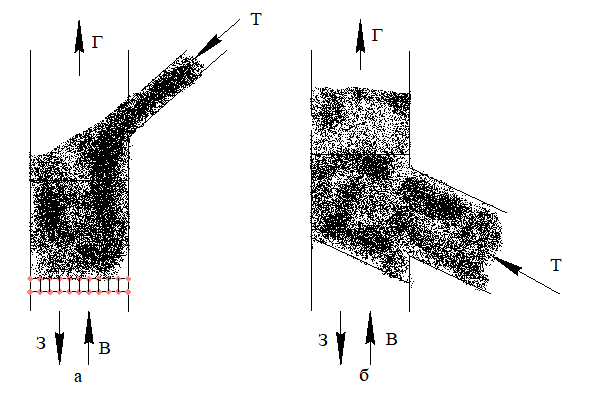

Газифікація відбувається в газогенераторних установках різних конструкцій, що залежать від способу проведення газифікації. Термохимический процес переробки вугілля в газифікаторі являє собою сукупність зон, де відбувається терморазложенія вугілля і виділяються різні газові речовини, в тому числі смоли. Розглянемо кожну зону на прикладі газифікатора з нерухомим шаром палива, зображеним на рис.3.1.

У газифікаторі з прямим процесом газифікації шар вугілля товщиною 0,6 м і більше підтримується колосніковою решіткою, під яку подається дуття. Шлаки та зола провалюються вниз через отвори колоснікових решіток. У зоні горіння (окислення) утворюється двоокис вуглецю, який піднімається і взаємодіє з розпеченим вугіллям, в результаті чого утворюється зона відновлення, де двоокис вуглецю відновлюється до окси вуглецю. Обидві зони утворюють зону газифікації. Вище по висоті шару розпечений газ відганяє з вугілля летючі речовини (зона коксування). У самій верхній частині апарату відбувається випаровування вологи вугілля (зона сушіння). Одержуваний в даному процесі газ містить смолу.

Рисунок 3.1 – Розташування зон газогенераторного процесу

(анімація: 13 кадрів, 138 кілобайт)

(а – прямий процес, б – звернений процес, Т - паливо, В - повітря, Г - газ)

У зверненому процесі газифікації отримують газ, вільний від смоли. Тут пари смоли, що утворюються в зоні коксування, проходять через зону окислення, де значна частина їх згорає, а інша частина парів розкладається в зоні відновлення.

4. Продукти газифікації вугілля

Необхідною умовою горіння палива є подача дуття через шар органічної маси. Як дуття застосовують повітря, водяну пару, суміш повітря з парою і повітря, збагачене киснем. Залежно від виду дуття отримують такі різновиди генераторного газу: повітряний, водяний, змішаний, парокіслородний і інші [5].

Повітряний газ. При проходженні повітря через шар вугілля відбуваються такі реакції:

С + O2 = CO2 + 408,8 кДж/моль;

2С + O2 = 2CO + 246,6 кДж/моль.

Існують різні думки з приводу протікання процесу газифікації. Згідно редукційної теорії газогенераторного процесу [6], утворення окису вуглецю відбувається в два етапи:

С + O2 = CO2;

CO2 + С = 2СО.

Склад газу залежить від його швидкості в апараті. При збільшенні швидкості газу зростає вміст окису вуглецю в ньому. Зазвичай швидкість газу дорівнює 0,1-0,2 м/сек.

Водяний газ. При використанні в якості дуття водяної пари отримують водяний газ, який має високу теплоту згоряння 10,06-11,3 МДж/м3.

Реакції взаємодії водяної пари з розпеченим вуглецем виглядають наступним чином:

С + Н2О = CO + Н2 - 119,9 кДж/моль;

C + 2Н2О = СО2 + 2Н2 - 75,3 кДж/моль.

В результаті процесу отримують газ зі складом: Н2, СО, СО2, Н2 О, Н2 S. Також в даному газі міститься приблизно 0,5-2% СН 4.

Особливістю даного процесу є необхідність розігріву зони реакції, що здійснюється шляхом спалювання частини газифікованого вугілля. Тому робочий цикл газифікації складається двох фаз: 1) підготовча - здійснюється продування шару повітряним дуттям для розігріву вугілля; 2) робоча - продування шару паром для отримання продуктового газу.

Змішаний газ. При подачі пароповітряної суміші в газогенераторі одночасно протікають реакції горіння вуглецю і розкладання води:

2С + О2 + 3,76N2 = 2CO + 3,76N2 + 246,6 кДж/моль;

С + H2O = CO + H2 - 118,9 кДж/моль.

При збільшенні частки пара температура в зоні газифікації знижується, у зв'язку з чим в газі падає вміст СО, але зростає частка Н2. Змішаний газ має наступний склад: СО - 41%; Н2 - 20,6%, N2 - 39,4% [6]. Залежно від властивостей вихідного вугілля теплота згорання змішаного газу змінюється в межах 5,03-6,54 МДж/м3. Даний газ використовується як паливо для промислових печей.

5. Аналіз типів газогенераторних установок

Процеси газифікації палива організовуються в залежності від гідродинамічного впливу на частинки палива і виділяють наступні типи газифікаторів:

- Газифікатори шарового типу. Дуття в такому апараті проходить через щільний шар палива, що знаходиться на нерухомих або рухомих колоснікових решітках (рис. 5.1). Щоб уникнути втрат від винесення та порушення стійкості шару швидкість газу в щільному шарі повинна бути нижче деякої критичної швидкості. Час перебування частинки палива в щільному шарі нічим не обмежений, аж до повного її вигоряння. Для додання шару більшої рухливості застосовують рухомі колосникові решітки і вібратори, що ослабляють сили зчеплення між частинками вільно лежачого шару.

Рисунок 5.1 – Схеми шарових газифікаторів

(а - протиточна схема; б - прямоточна схема; В - повітря; З - зола; Т - паливо; Г - газ) - Газифікатори з киплячим шаром. При деякій критичній швидкості дуття частки шару знаходяться в рухомому стані, яке називають киплячим (рис. 5.2). У центрі шару частинки піднімаються вгору, а під стінами опускаються вниз. Дуття подається через колоснікові решітки в такій кількості, щоб шар палива, перебуваючи в киплячому стані, знаходився на межі стійкості. Однак внаслідок вигоряння палива неможливо уникнути виносу частинок. Тому в даній схемі існує можливість недожога палива.

- Газифікатори аерофонтанного типу. При більшому дутті шар може бути в фонтануючому стані, відмінному від киплячого стану більшою і нерівномірною порозностю, а також великими амплітудами витання часток. При неоднорідному фракційному складі палива аерофонтанний шар може бути отриманий у конічній розширюваній камері. Більші частинки знаходяться внизу, при більшій швидкості газу, а дрібні - вгорі, при меншій швидкості газового потоку. Спалювання і газифікація палива в фонтануючому шарі супроводжується ще більшим винесенням дрібниці і золи. Застосування технології зрідження частинок шару пов'язано з досить великим недоліком: різко зростає порозность палива, тобто обсяг пустот в одиниці об'єму. Внаслідок цього знижується реакційна поверхня палива в одиниці об'єму, розтягується реакційна зона.

- Газифікатори пилоподібного типу. При використанні пилоподібного палива і значній швидкості дуття потік газу захоплює за собою частки палива; відбувається пневмотранспорт палива. Режим пневмотранспорта здійснюється в прямоточних камерах (факельний процес) і вихрових топках. При цьому порозность ще більше зростає, а концентрація палива в одиниці об'єму знижується. Спалювання палива факельним засобом здійснюють в камерних топках печей потужних парових котлів. Для поліпшення теплової підготовки і займання пилоподібного палива повітря ділиться на два потоки: первинний, що транспортує пиловидне паливо, і вторинний, що вводиться в камеру горіння. Спалювання палива в пилоподібному вигляді вимагає значних обсягів, що обумовлено вимогами повноти згоряння палива і необхідністю мати розвинену поверхню теплосприймаючих екранів безпосередньо в топці.

6. Підземна газифікація вугілля

6.1 Принцип технології підземної газифікаці

Особливий інтерес являє технологія підземної газифікації вугілля, яка полягає в перетворенні палива в горючий газ безпосередньо на місці його залягання.

Сутність технології ПГВ (рис. 6.1) полягає в бурінні з поверхні землі вертикальних 2, 3 і похилих свердловин 1 до вугільного пласта 8. Свердловини з'єднуються в пласті, створюючи вогневий штрек 6. Похилі вироблення і вогневий штрек обмежують ділянку вугільного пласта, яка називається панеллю 4. У нагнітаючу свердловину 2 подається повітря. При подачі дуття відбувається розпал вугільного пласта і забезпечуються умови для перетворення вугілля безпосередньо в надрах в горючий газ. Вироблений газ виводиться по газовідвідним свердловинам 3 на земну поверхню.

Рисунок 6.1 – Схема панелі ПГВ

6.2 Аналіз відомих способів підвищення якості газу

Як було розглянуто в п. 4, склад і теплотворна здатність продуктового газу залежить від технологічних режимів проведення процесу газифікації. Технологічний режим має на увазі різну кількість і склад дуття. Розглянемо експериментальні дані дослідних станцій «Подземгаз» з проведення досліджень залежності складу газу від режимів дуття.

При використанні повітряного дуття (рис. 6.2) основною горючої частиною одержуваного газу був оксид вуглецю, але більшу частину газу займав негорючий азот. Отже, газ на повітряному дутті має порівняно невисоку теплотворну здатність [7].

При штучному збагаченні повітря киснем теплотворна здатність газу збільшувалася, так як зростав вміст оксиду вуглецю і водню, а вміст азоту знижувався. Таким чином, зміна вмісту кисню в дутті є регулятором теплоти згорання газу.

Значний інтерес в плані отримання цінного технологічного газу представляють досліди, проведені на Горлівській дослідній станції (Донбас). Їх сутність полягала в наступному: режим дуття складався з періодичного чергування дуттєвого і бездуттєвого періодів.

Було виявлено, що з припиненням подачі дуття газ продовжує вироблятися протягом досить тривалого проміжку часу і має більш високу теплоту згорання, ніж газ при дуттєвому періоді. Кількість такого газу поступово знижується, але якість його безперервно зростає за рахунок зростання вмісту водню. Бездуттєвий період (рис. 6.2) характеризується систематичним наростанням вмісту водню в газі, концентрація якого може досягати до 60%, вміст оксиду вуглецю падає, знижується вміст азоту. При наступному періоді дуття показники змінюються, різко знижується водень, різко зростає азот, збільшується вміст оксиду вуглецю, збільшується вихід газу [8].

Рисунок 6.2 –Склад газу ПГВ при різних режимах дуття

При подальшому вивченні цього явища виявилося, що склад газу, одержуваного при зупинці дуття, залежить від складу і тривалості дуття до моменту зупинки. Регулюючи вміст кисню в дутті та тривалість дуття, вдавалося при подальшому бездуттєвому періоді отримувати газ з високою теплотою згорання. В результаті роботи на двоциклову режимі під час дуттєвого періоду виходив енергетичний газ, придатний для різних енергетичних цілей, під час бездуттєвого режиму - технологічний газ, який може бути використаний в якості технологічної сировини для синтетичних та інших виробництв.

Висновки

Переробка вугілля методом газифікації є актуальною темою на сьогоднішній день. Спостерігається тенденція зацікавленості і переходу на технологію газифікації вугілля більшості країн і регіонів, що мають великі запаси цієї природної копалини. Перехід обумовлений прагненням споживачів бути незалежними від коливань світового енергетичного ринку і використовувати місцеві енергетичні ресурси.

Газифікація вугілля дозволяє отримувати цінний газ, який можна використовувати не тільки як енергетичне, а й технологічну сировину для виробництва метанолу, диметилового ефіру, для виділення водню, для використання в якості відновника в металургійних процесах.

Інтенсифікація процесу в газогенераторних установках залежить від конструктивних рішень і ряду технологічних факторів, одними з яких є: температурний режим реакційного обсягу, зміна реакційної поверхні реагуючих частинок, величина швидкості потоку газу, проведення процесу під тиском.

Метод підземної газифікації є перспективним напрямком комплексної переробки вугільних пластів. Порівняльний аналіз двох методів показує, що газифікація в підземних газогенераторах виключає шахтну працю, виключає необхідність конструювання наземних газогенераторів, дозволяє переробляти пласти зі складними гірничо-геологічними умовами залягання, а також переробляти низькосортні види палива. Газифікація в наземних газогенераторах має великий плюс в тому, що цей процес можливо контролювати, що при підземної газифікації вкрай важко. Підземна газифікація має і суттєві технічні недоліки. До них можна віднести складність бурових робіт, труднощі водовідведення, витоку дуття і газу. Від вирішення перерахованих проблем залежить майбутнє газифікації палива.

Перелік посилань

- Исламов С. Р. Газификация угля: прошлое и будущее / С. Р. Исламов, В. Н. Кочетков, С. Г. Степанов // Уголь. – 2006. - № 8. – С. 69-71

- Шиллинг Г.-Д., Бони Б, Краус У. Газификация угля: Горное дело – сырье – энергия/Пер. с нем. – М.: Недра, 1986. 175 с.

- Чумарина А. В., Голубев А. В. Перспективы развития подземной газификации горючих ископаемых// Материалы VII Региональной конференции «Комплексное использование природных ресурсов» - Донецк, ДонНТУ – 2015.

- Кондырев Б. И. Опыт подземной газификация в Китайской Народной Республике / Кондырев Б. И., Белов А. В. // Горный информационно-аналитический бюллетень (научно-технический журнал). - № 10. – 2005. – С. 286-289.

- Химия и переработка угля/В. Г. Липович, Г. А. Калабин, И. В. Калечиц и др. – М.: Химия, 1988. – 336 с.: ил.

- Каталымов А. В., Кобяков А. И. Переработка твердого топлива:Учебное пособие для вузов. – Калуга: Издательство Н. Бочкаревой. 2003. – 248 с.

- Чумарина А. В., Веретельник С. П., Голубев А. В. Направления конструктивного и технологического совершенствования подземной газификации горючих ископаемых// Материалы Х Международной научной конференции аспирантов и студентов «Охрана окружающей среды и рациональное использование природных ресурсов» - Донецк, ДонНТУ – 2016.

- Нусинов Г. О. Подземная газификация углей/Нусинов Г. О. – Москва: ГОНТИ НКТП СССР, 1938. – 128 с.