Содержание

- Введение

- 1. Актуальность темы

- 2. Влияние шлакообразующих смесей на условия формирования непрерывнолитой заготовки

- 3. Анализ существующих конструкций

- 4. Обзор исследований и разработок

- Выводы

- Список источников

Введение

Разливка стали на МНЛЗ является основным способом разливки стали на современных металлургических заводах. Данный метод значительно повышает качество и скорость выпуска отливок, однако с ужесточением экономических требований все острее становится необходимость выпуска заготовок, наиболее приближённым по габаритам к уже готовой продукци. Одним из таких направлений является создание МНЛЗ для отливки заготовок сверх крупного сечения, на данный момент известно применение установки шириной кристаллизатора более трёх метров. На всех современных МНЛЗ применяется подача в кристаллизатор шлакообразующей смеси (ШОС), которая предотвращает контакт металла с кислородом, способствует более свободному прохождению образовавшейся корочке металла через кристаллизатор, и как следствие улучшению качества поверхности заготовки.

1. Актуальность темы

В настоящее время на большинстве МНЛЗ подачу ШОС производят ручным методом, что приводит к большему расходу и менее равномерному распределению смеси. В связи с этим осушествляют постепенный переход на автоматическую подачу ШОС. В связи с этим кафедрой МОЗЧМ был спроектирован ряд установок для автоматической подачи ШОС в кристаллизаторы различных размеров, одной из них является установка подачи ШОС в кристаллизатор особо крупного. При использовании данной установки за счёт автоматизации процесса подачи ШОС, можно обеспечить равномерное покрытие жидкого металла шлакообразующей смесью, снижение расхода смеси, и улучшению качества отливаемой заготовки.

2. Влияние шлакообразующих смесей на условия формирования непрерывнолитой заготовки

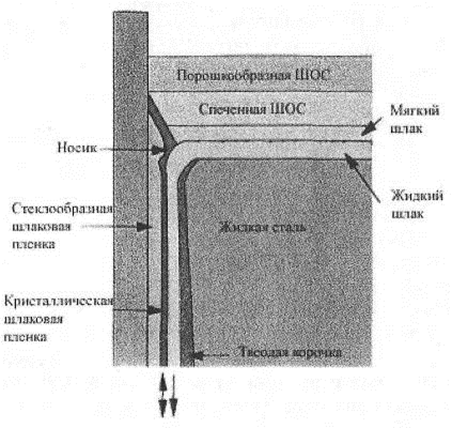

В соответствии с классическим представлением [2], механизм взаимодействия ШОС с жидкой сталью в кристаллизаторе и с его стенками схематично показан на рис. 1. Как видно из приведенной схемы, некоторая часть ШОС, находящаяся непосредственно на зеркале металла, расплавляется и затекает в зазор между стенками кристаллизатора и твердой корочкой слитка, выполняя роль смазки. Для улучшения процесса скольжения твердой корочки вдоль поверхности кристаллизатора, а также защиты зеркала металла от контакта с атмосферой и от потерь тепла излучением, в практике непрерывной разливки применяют специальные ШОС, подаваемые в определенном количестве на поверхность металла в кристаллизаторе (рисунок 1). Причем некоторая часть ШОС, которая расположена непосредственно на зеркале металла, расплавляется и затекает в зазор между кристаллизатором и твердой оболочкой стали, выполняя роль смазки

При этом по мере удаления от поверхности жидкой стали, вследствие её теплового воздействия, в толще смеси образуется три ярко выраженных слоя: жидкий, размягченный и спеченный.

По данным работ [2, 3] жидкий слой ШОС выполняет следующие основные технологические функции:

- уменьшает отдачу тепла с зеркала металла в кристаллизаторе и предотвращает образование на нем твердой корочки;

- предотвращает вторичные окисления при контакте зеркала металла с атмосферой;

- ассимилирует всплывающие в шлак неметаллические включения;

- уменьшает силы трения между заготовкой и стенкой кристаллизатора за счет наличия жидкого слоя шлака;

- повышает равномерность и позволяет регулировать интенсивность теплоотвода от твердой корочки к стенке кристаллизатора;

- повышает качество

поверхности непрерывно литой заготовки.

Рисунок 1 – Схема

распределения фаз в кристаллизаторе при использовании ШОС Поэтому

при разработке смесей для кристаллизаторов МНЛЗ определяющими

характеристиками являются химический состав, физические свойства

(размер частиц, температура и скорость плавления) и природа исходных

компонентов, которые обеспечивают комплекс технологических свойств [4

– 6]. Работа

смеси в процессе разливки определяет условия образования и параметры

шлакового гарнисажа на поверхности заготовки, который влияет на усилие

вытягивания, а также на интенсивность и равномерность отвода тепла от

корочки заготовки к стенкам кристаллизатора, что, в

свою очередь, влияет на качество поверхности заготовки [7 – 9]. При

затекании жидкой ШОС в зазор между поверхностями заготовки и

кристаллизатора образуется тонкая пленка, состоящая из: - слоя

стекловидной пленки, которая намерзает на стенки кристаллизатора; -

слоя кристаллической шлаковой пленки, расположенной на стекловидной

пленке; - жидкого

слоя, прилегающего к поверхности заготовки. Процесс

проникновения шлака непосредственно в зазор между заготовкой и

кристаллизатором, и формирования в нем шлаковой прослойки является

наиболее ответственным в работе ШОС, так как этим процессом фактически

определяется возможность возникновения поверхностных и подповерхностных

дефектов заготовки, а также вероятность прорыва металла. На этом этапе

существенную роль играют вязкость и температура затвердевания шлака

("температура излома"), поверхностное натяжение на границах шлак

– твердый металл и шлак – кристаллизатор, значение

теплового потока от заготовки к кристаллизатору, а также стабильность

поступления жидкого шлака с поверхности расплавленного металла через

участок мениска [10, 11]. Результаты

проведенного литературного и патентного поиска и их анализ позволили

установить, что дозированная выдача шлакообразующей смеси в

кристаллизатор может осуществляться вибрационным, пневматическим,

механическим и пневмомеханическим способами. Любая система дозированной

подачи ШОС по сути представляет одну из комбинаций двух механизмов,

реализующих перечисленными способами дозирование и распределение смеси.

Поэтому целесообразно подробно остановиться на тех технических

решениях, которые нашли или могут найти промышленное применение. Одним

из первых устройств для автоматической дозированной подачи флюса в

кристаллизатор МНЛЗ при отливке слябов сечением 150х(1000-1200) мм было

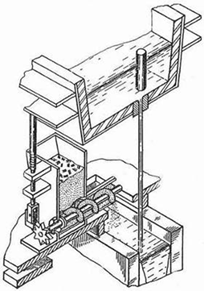

разработано для Донецкого металлургического завода [1]. В этом

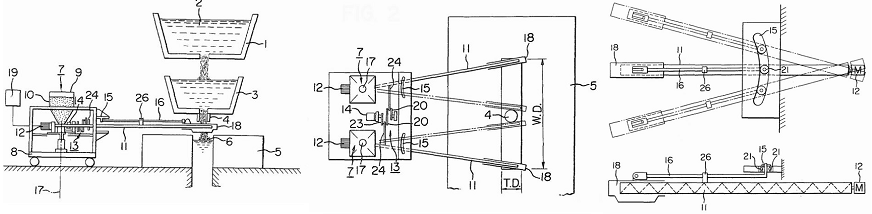

механическом устройстве (рис. 2), использован в качестве импульса

подачи порошкообразного материала режим возвратно-поступательного

движения кристаллизатора. Как видно из приведенного

рисунка, при

использовании такой конструкции дозирующей системы подача ШОС

осуществляется в локальную зону на поверхности металла в

кристаллизаторе, поэтому с ее помощью нельзя добиться равномерного

распределения вводимого флюса по всему зеркалу расплава, что является

существенным недостатком. Рисунок 2 –

Устройство для

автоматической дозированной подачи флюса в кристаллизатор Аналогичный

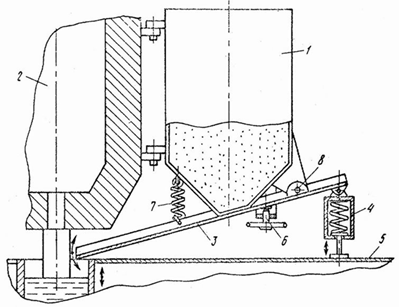

принцип действия заложен в конструкцию устройства, схематично

представленную на рис. 3. Для создания в Рисунок 3

– Конструкция устройства

для подачи смеси в кристаллизатор МНЛЗ посредством качающегося

наклонного лотка кристаллизаторе шлакового

слоя постоянной толщины подачу смеси из бункера 1, подвешенного на

промежуточном ковше 2, предложено осуществлять с помощью шарнирно

установленного лотка 3 с регулятором 6. Лоток, преодолевая

сопротивление пружины 7, может совершать поворотное движение

относительно оси 8 за счет передачи его заднему концу посредством

пружинного толкателя 4 возвратно-поступательного движения плиты 5

кристаллизатора [12]. При таком конструктивном выполнении устройства

количество поступающего из бункера смеси зависит от отклонения лотка,

устанавливаемого регулятором 6, и частоты качания кристаллизатора.

Следует отметить, что при очевидной простоте механизма дозированного

ввода смеси, обусловленной отсутствием специального привода для его

функционирования, указанная система не может успешно использоваться на

слябовой МНЛЗ ввиду ограниченной площади поверхности металла, на

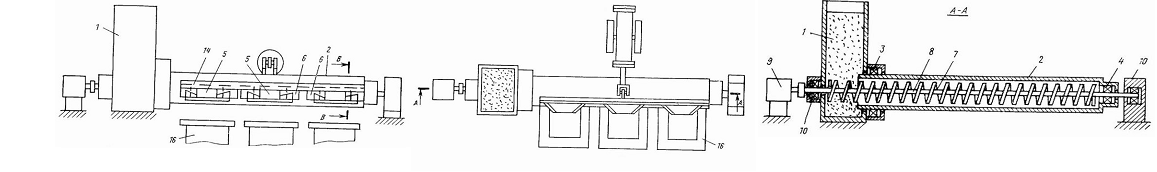

которую она позволяет подать ШОС в кристаллизатор. С целью устранения

отмеченного недостатка в устройстве, предложенном специалистами ИЧМ им.

Бардина (рис. 4), включающем стационарно расположенный бункер 1,

соединенный с трубой 2, смонтированной на подшипниках качения 3 и 4 и

имеющей отверстия 5 с задвижками 6. При этом через трубу 2

пропущен

шнек 7, вал 8 которого установлен на подшипниках 10 и имеет возможность

поворота с помощью привода 9. Труба 2 снабжена рычагом 11, соединенным

с пневматическим цилиндром 12, а также лотками 13 и направляющими 14. В

процессе работы труба 2 устройства расположена параллельно широкой

стенке кристаллизатора 16. При вращении шнек 7 перемещает смесь по

трубе 2, отверстия 5 которой с лотками 13 находятся в верхнем

положении. В момент заполнения трубы смесью на всю ее длину включают

пневматический цилиндр 12, воздействующий на рычаг 11 и поворачивающий

трубу 2. Смесь высыпается из трубы и по лоткам 13 попадает на мениск

металла, где образуется слой шлака 17. После полного высыпания смеси из

трубы 2 она пневматическим цилиндром поворачивается в исходное

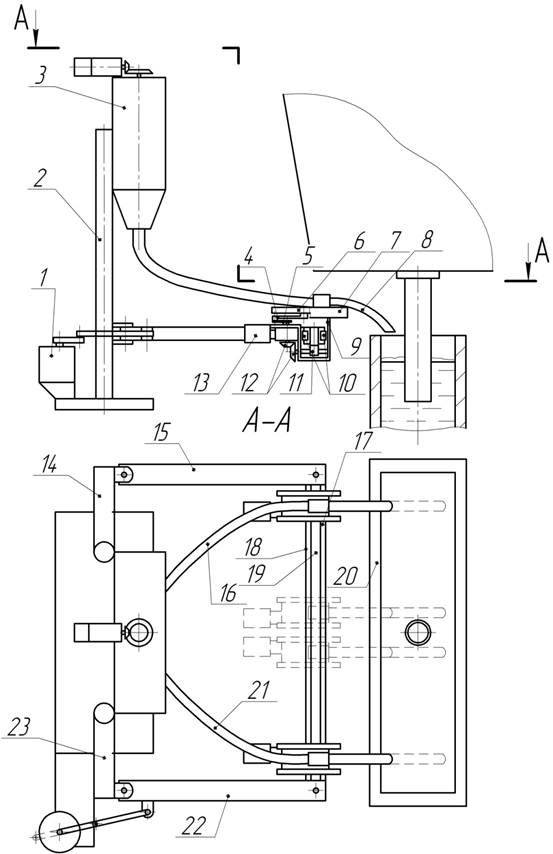

положение для очередного заполнения материалом. Рисунок 4

– Дозирующая система

конструкции ИЧМ им. Бардина для ввода шлакообразующих смесей в

кристаллизатор

МНЛЗ для отливки заготовок большого сечения

Для регулирования количества подаваемой смеси служат задвижки,

перемещающиеся вручную в направляющих 14. Дополнительно расход смеси

можно корректировать путем изменения частоты поворота трубы 2 в

процессе разливки стали [13]. Следует отметить, что

данная установка,

располагающаяся стационарно на рабочей площадке вдоль кристаллизатора

машины непрерывного литья заготовок, является помехой для тележки ее

перемещении в резервную позицию после окончания разливки для выполнения

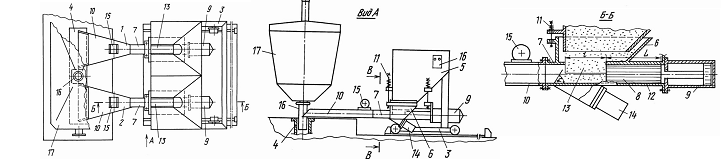

обслуживания промежуточного ковша или его замены. В устройстве для

подачи шлакообразующих смесей в кристаллизатор, запатентованном

специалистами ОАО «Северсталь» (рис. 5), по

разные

3. Анализ существующих конструкций систем мехнизированной подачи

ШОС в кристаллизатор слябовых МНЛЗ