Аннотация: В статье приведены и проанализированы основные факторы снижения производственных затрат и повышения эффективности механообработки на многооперационных станках с ЧПУ за счет минимизации расхода инструмента. Показана актуальность комплексного подхода к решению проблемы автоматизированного обеспечения станков режущим и вспомогательным инструментом.

Ключевые слова: станок с ЧПУ, номенклатура инструмента, технологический переход, комбинированный инструмент, структура операции.. .

1. Введение

В настоящее время в машиностроительном производстве сохраняется устойчивая тенденция внедрения высокопроизводительных многооперационных станков с ЧПУ. При решении задач автоматизации машиностроительного производства промышленность в последние годы все больше ориентируется на оснащение производств МС и ГПС, что является основным резервом повышения производительности обработки.

Отечественный и зарубежный опыт внедрения в производство этого вида оборудования подтвердил эффективность их использования, как в единичном, так и в серийном производствах. Однако, для повышения эффективности использования такого дорогостоящего оборудования необходимо стремиться к повышению производительности.

Одним из путей повышения производительности является уменьшение времени на смену инструмента [1]. Известно, что время, затрачиваемое на смену инструмента, существенно зависит от конструкции системы автоматической смены инструмента и емкости инструментального магазина [2]. Поэтому проблематика обеспечения эффективности МС является исключительно актуальной.

2.Основное содержание и результаты работы

Многооперационные станки отличает высокая цена и высокая стоимость эксплуатации. Стоимость одной станко-минуты многооперационного станка в 5 –8 раз выше, в сравнении с универсальным станком с ЧПУ. Производственные затраты на инструмент в настоящее время достигают (0.5…0.56) затрат на эксплуатацию оборудования. Основными причинами такой ситуации является нерациональная эксплуатация режущего, вспомогательного и мерительного инструмента, включая неоптимальную структуру системы автоматической смены инструмента [2].

Оптимизация расхода инструмента и минимизация соответствующих затрат прямо связана с необходимостью выбора рациональной системы автоматической смены инструмента, путем уменьшения номенклатуры и количества инструмента, используемого на станке и, следовательно, уменьшение емкости инструментального магазина.

Необоснованное расширение номенклатуры используемого инструмента, частично объясняется действующим в настоящее время принципом построения структур операций, при котором операцию формируют из элементарных технологических переходов, а каждому технологическому переходу соотносят собственный инструмент для его реализации. При этом число инструментов, используемых в операции равно числу реализующихся технологических переходов и, соответственно, числу позиций инструментального магазина станка.

Исходя из вышесказанного, можно сделать вывод, что формирование инструментальной наладки традиционными методами оказывается неприемлемым. Поэтому возникла необходимость поиска новых подходов к определению емкости инструментального магазина. Эта работа может идти по следующим направлениям:

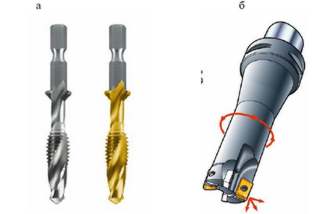

- Анализ возможности применения комбинированного инструмента. Например, технологический цикл получения глухих резьбовых отверстий в сплошном материале, включает в себя следующую последовательность инструментов: сверла, зенковки, метчики. Такая технология требует не только большого количества инструментов, но и больших затрат на изготовления одного отверстия, вследствие увеличения машинного и вспомогательного времени обработки. Поэтому целесообразно использовать комбинированный инструмент, не имеющий указанных недостатков. Такой инструмент формирует отверстие за один рабочий цикл и в своей конструкции объединяет три указанных выше инструмента (рис.1,а) [3]. Достоинство комбинированного инструмента заключается в уменьшении штучного времени обработки и экономии инструмента.

Рис.1 Комбинированный инструмент а - сверло-метчик, б - многофункциональный токарно-фрезерный инструмент

- Определение и формализация возможности замены нескольких инструментов, выполняющих элементарные технологические переходы, одним инструментом, реализующим сложный переход, за счет программирования сложной траектории. Например, современные многооперационные станки за счет возможности программной реализации различных стратегий обработки позволяют, например, фрезеровать гладкие и ступенчатые отверстия, что значительно сокращает номенклатуру применяемого осевого инструмента. Важнейшим ограничивающим ресурсом, определяющим целесообразность такой обработки, является период стойкости инструмента (рис.1,б).

- Применения одного и того же инструмента для выполнения обработки различных поверхностей.

- Применение инструмента новых конструкций, таких как система модульного инструмента. Сущность системы состоит в том что, державка инструмента изготавливается из 2-х частей: корпуса, который закреплен постоянно, и головки, заменяемой при автоматической смене инструмента (рис.2) [4].

Рис.2 Модульная инструментальная система

Одной из причин снижения производительности многооперационного станка является различная стойкость инструментов, необходимых для обработки одной детали. Это приводит к тому, что станок необходимо чаще останавливать для замены нескольких износившихся инструментов. Уменьшить время на смену инструмента можно за счет формирования инструментальных наладок с приблизительно равной стойкостью [5]. Для инструментов, резко отличающихся по стойкости, необходимо использовать резервные инструменты. Но, увеличение количества резервных инструментов приведет к увеличению емкости магазина и, следовательно, к увеличению времени на смену инструмента. Поэтому важной задачей является определение рационального количества резервных инструментов.

3.Выводы

Проведенный анализ литературных источников показал, что одним из путей повышения производительности многооперационного станка является оптимизация емкости инструментального магазина. Уменьшить емкость магазина можно за счет выбора рационального количества резервных инструментов, что позволит согласовать период стойкости инструментов, и уменьшить время простоя по причине смены изношенных инструментов.

Список использованной литературы

1. Чуваков, А. Б. Современные тенденции развития и основы эксплуатации обрабатывающих станков с ЧПУ. - Нижний Новгород: НГТУ, 2013, - 174 с.

2. Гречишников В.А. Совершенствование инструментального обеспечения машиностроительных производств, Вестник МГТУ Станкин

, Научный рецензируемый журнал. М.: МГТУ Станкин

, № 1 (1). 2008. с. 13-18.

3. Пат 93301 Украина. Комбинированный инструмент сверло-метчик / Малышко И.А., Коротун М.С. / Бюл. – 2011. – № 2. – С. 36.

4. Татарова Л. А., Жарков А. С. Разработка системы инструментообеспечения участка фрезерной обработки. Наука и Образование, МГТУ им. Н. Э. Баумана. Электрон. журнал, 2016, № 8. с. 11 – 20.

5. Михайлов М.И. Оптимизация емкости накопителей инструментов станков с ЧПУ для гибких производственных систем // Вестник Черниговского государственного технологического университета: Сб. науч. тр. — Чернигов, 2015. – С. 92 - 99.