Целью данной работы является снижение подготовительно-заключительного времени при обработке деталей приборов и агрегатов. Работы проводились на номенклатуре фрезерных обрабатывающих центров (ФОЦ) Micron VCP600. Проведен анализ деталей и сформированы группы деталей, объединенных общими конструктивными признаками. В каждой группе выделены детали-представители. Выполнен анализ режущего инструмента и оснастки, используемых при обработке деталей каждой из групп. Исследованы комплекты документов на технологические процессы механической обработки и составлены таблицы с частотой использования инструмента и оснастки. Даны рекомендации по сокращению подготовительно-заключительного времени.

Ключевые слова: подготовительно-заключительное время, мелкосерийное производство, унификация инструмента (оснастки), снижение номенклатуры инструмента (оснастки), групповой метод обработки.

При мелкосерийном производстве значительные затраты подготовительного-заключительного времени являются существенной проблемой. Величина подготовительно-заключительного времени обычно зависит от сложности наладки станка. Чем сложнее наладка, тем больше она занимает времени [1].

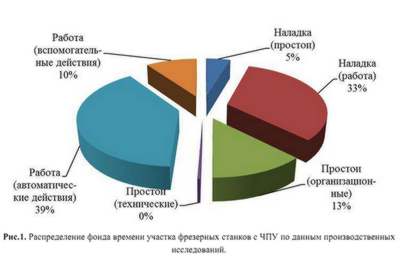

На данный момент, время, затрачиваемое на обработку деталей значительно меньше, чем время, затрачиваемое на подготовку оборудования (рис.1.) [2]. Можно значительно сократить время, затрачиваемое на наладку, и этим самым значительно расширить возможность применения высокопроизводительной оснастки даже в условиях обработки небольших партий деталей. Долю подготовительного-заключительного времени в общей трудоемкости можно сократить за счет выпуска большего объема партии деталей. В условиях мелкосерийного производства данный способ не работает, т. к. получается много нереализованной продукции. Но также долю подготовительно-заключительного времени можно сократить другим способом. Об этом способе пойдет речь в данной статье.

За последние годы при мелкосерийном изготовлении деталей находит применение метод групповой обработки деталей. В основе метода лежит технологическая классификация заготовок, позволяющая сформировать группы деталей с последующей разработкой технологии групповой обработки с общим набором инструментов без переналадки или с минимальной переналадкой оборудования[3].

Метод групповой обработки заключается в том, что станок налаживают не на одну конкретную деталь, а на группу технологических подобных деталей, что дает возможность обрабатывать все детали данной группы с незначительной переналадкой, а, следовательно, с сокращением подготовительно-заключительного времени.

Для достижения поставленной цели (сокращения подготовительного-заключительного времени) приходится решать ряд задач. Одной из таких задач является формирование групп деталей, с общим набором режущего инструмента.

Формирование групп деталей проходило в несколько этапов:

1) формирование общей совокупности деталей, обрабатываемых на данной модели оборудования;

2) разработка классификатора изделий. Объединение деталей в группы. При этом учитывались следующие факторы:

- материал деталей;

- общие конструктивные признаки;

- оборудование, на котором обрабатываются детали на данной операции;

- инструмент, которым обрабатывается деталь на данной операции.

3) формирование единого набора режущего инструмента для каждой из групп, согласно комплектам документов на технологические процессы механической обработки;

4) унификация применяемого режущего инструмента, уменьшение его номенклатуры, в рамках каждой группы, с сохранением полного набора технологических возможностей;

5) составление таблиц соответствия обрабатываемых деталей и применяемых инструментов;

6) составление последовательности запуска групп деталей в рамках одного инструментального материала с минимальными переналадками между группами (минимум количества заменяемых инструментов между двумя последовательными инструментальными наладками). (Данный пункт является следующим этапом работы и в этой статье он не рассматривается).

в этой статье он не рассматривается). Проблема инструментообеспечения станков с числовым программным управлением является актуальной на сегодняшний день. Для снижения затрат времени на обработку изделий и снижению себестоимости обработки нужно разрабатывать комплекты режущего инструмента и устанавливать его оптимальный состав[4]. С этой целью производится унификация оснастки и инструмента.

Важное значение при снижении затрат времени на переналадку оборудования, имеет рационализация количества и номенклатуры режущего инструмента. Эта работа может идти по следующим направлениям:

- статистический анализ всей имеющейся номенклатуры режущего инструмента по частоте и продолжительности пользования;

- группирование по типоразмерам и видам всей номенклатуры режущего инструмента вокруг наиболее часто используемых видов и размеров;

- анализ возможности выполнения разных технологических переходов одним инструментом за счет программирования сложной траектории движения стола, шпинделя и их вместе;

- анализ разнообразия посадочных мест различного инструмента на станках и принятие более ограниченного ряда размеров посадочных конусов, цилиндрических оправок и других корпусов инструмента;

- анализ возможности создания комбинированных инструментов.

- анализ диаметров и размеров резьбы крепежных отверстий, анализ формы и ширины различных пазов, фасок, канавок и регламентация их размеров с точки зрения сокращения диаметров резьбонарезного инструмента и торцовых фрез для их обработки [5].

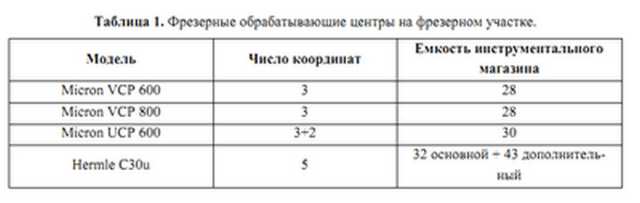

Работа по рационализации номенклатуры режущего инструмента проводилась на участке фрезерной обработки цеха по изготовлению деталей приборов и агрегатов. На участке имеется 4 модели фрезерных обрабатывающих центров, одним из главных параметров которых (с точки зрения рационализации номенклатуры режущего инструмента) является емкость инструментального магазина.

В качестве примера, иллюстрирующего методику, выбрана обработка деталей на трех-координатных обрабатывающих центрах Micron VCP 600. На первом этапе проведен анализ деталей, обрабатываемых на фрезерном участке цеха по изготовлению приборов и агрегатов. В цехе изготавливается 1367 деталей из которых 647 деталей обрабатывается на фрезерном оборудовании. 384 детали обрабатывается на трех-координатном фрезерном ОЦ Micron VCP 600.

На следующем этапе работы была рассмотрена возможность использования стандартного классификатора деталей[6]. Так как мы учитываем не только конструктивные особенности деталей, но и инструменты, которыми обрабатывается деталь наданной операции, то использование стандартного классификатора оказалось невозможным. Было принято решение разработать свою собственную классификацию, в которой учитывается материал деталей, конструктивные признаки деталей,оборудование, на котором обрабатываются детали на данной операции и инструмент, которым обрабатывается деталь на данной операции.

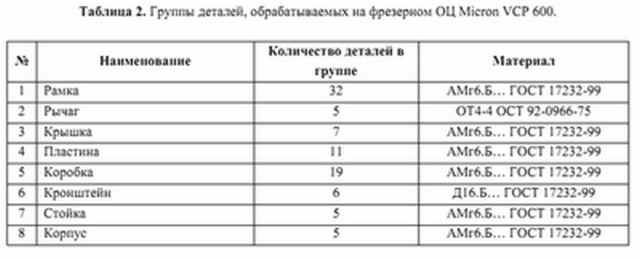

Было просмотрено 174 комплекта документов на технологические процессы механической обработки деталей, из которых удалось сформировать группы деталей. (табл. 2.)

На базе анализа комплектов документов на технологические процессы механической обработки деталей, а именно карт наладок инструмента, проведен анализ режущих инструментов используемых при обработке деталей каждой группы. Выполнена унификация инструментов в каждой группе по критерию их взаимозаменяемости, т. е. режущие инструменты одинаковых типоразмеров, но разных производителей были заменены на инструменты одного производителя.

В результате унификации фрез удалось сократить их номенклатуру для деталей: Рамка

на 10%, Стойка

на 32%, Коробка

на 14%, Кронштейн

на 12%, Рычаг

на 14%, Корпус

на 9%. Для деталей Крышка

и Пластина

сократить номенклатуру не удалось. Результаты унификации фрез приведены на рис. 2.

В результате унификации осевого инструмента удалось сократить его номенклатуру для деталей: Рамка

на 9%, Стойка

на 25%, Кронштейн

12%, Рычаг

на 14%, Корпус

на 5%. Для деталей коробка

, крышка

и пластина

сократить номенклатуру не удалось. Результаты унификации осевого инструмента приведены на рис. 3.

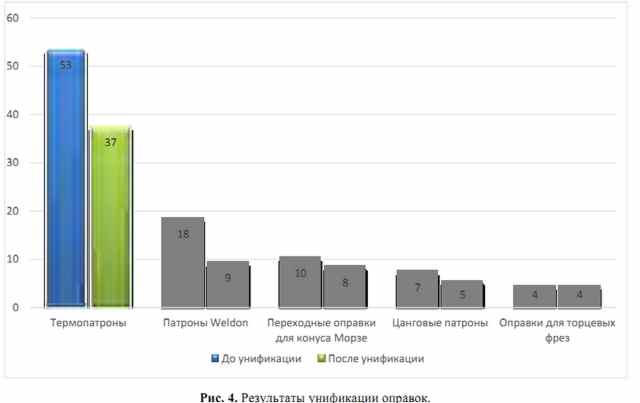

Также был проведен анализ оправок, используемых на фрезерном оборудовании цеха 400а. На данном оборудовании используются 5 видов оправок, таких производителей как Guhring, Iscar, Rohm и Eroglu (табл. 3).

Далее проведена унификация оснастки по критерию её взаимозаменяемости. Оправки одинаковых типоразмеров, но разных производителей были заменены оправками одного производителя. Проведенная унификация позволила сократить требуемую номенклатуру оснастки на несколько позиций.

Результаты унификации оправок приведены на рис. 4.

В результате проделанной унификации оснастки удалось значительно снизить номенклатуру:

- термопатронов на 30% (из 53 наименований осталось 37);

- патронов Weldon на 50% (из 18 наименований осталось 9);

- переходников для КМ на 20%(из 10 наименований осталось 8);

- цанговых патронов на 28% (из 7 наименований осталось 5);

Суммарно удалось снизить номенклатуру на 31% (из 92 наименований осталось 63), что в условиях мелкосерийного производства очень значительный результат.

Выводы и рекомендации

1. Непроизводительные затраты времени, связанные с наладочными процессами в условиях мелкосерийного многономенклатурного производства, могут быть существенно уменьшены за счет объединения обрабатываемых деталей в группы в соответствии с общностью инструментальных наладок.

2. Для обеспечения возможности группирования деталей по критерию общности инструментальных наладок следует создать базу данных инструментов с указанием применяемости каждого.

3. Закупки инструментов (оснастки) следует проводить на основе созданной базы данных.

4. Режущие инструменты (оснастка) одинаковых типоразмеров, но разных производителей должны быть заменены на режущие инструменты (оснастку) одного производителя, либо должна быть создана база данных в которой будет указана взаимозаменяемость инструмента (оснастки).

5. Разработку новых технологических операций и оптимизацию существующих следует проводить с учетом базы ранее разработанных универсальных инструментальных наладок.

6. Формирование единой инструментальной наладки для всех деталей, обрабатываемых на конкретном станке, позволит не только минимизировать затраты времени на смену инструмента, но и существенно повысить качество разрабатываемых операций за счет унификации и использования отработанных технологических решений на уровне переходов и их комплексов.

Список литературы

Список использованной литературы

1.Аврутин С.В. Фрезерное дело. Учебник для городских проф. техн. училищ. М., Профтехиздат, 1963. 542 с.

2. Волчкевич И.Л. Рациональное использование станков с ЧПУ в условиях многономенклатурного производства // Наука и Образование. МГТУ им. Н.Э. Баумана. Электрон. журн. 2012. № 2. С. 1-16.

3. Капитанов А.В. Повышение эффективности автоматизированного станочного оборудования на основе моделирования и оптимизации системы технологической подготовки производства: автореф. дис. канд. техн. наук. М., 2009. 15 с.

4. Смородина М.И. Автоматизация подготовки многономенклатурного производства на основе разработки информационного обеспечения АСИО ГПС: Для корпус. деталей: автореф. дис… канд. техн. наук. М., 1998. 15 с.

5. Лекции - Проектирование заводов // studmed.ru: веб-сайт. Режим доступа:

6. Классификатор ЕСКД. Классы 71,72, 73, 74, 75, 76. Иллюстрированный определитель деталей. Пояснительная записка. Москва, Издательство стандартов, 1986. 40 с.