Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 3.1 Огляд міжнародних джерел

- 3.2 Огляд національних та локальних джерел

- 4. Розрахунок упругих переміщень переднього кінця шпинделя при різних значеннях радіальної складової сили різання Py при обробці отворів на внутрішньошліфувальному верстаті 3А227П

- Висновки

- Перелік посилань

Вступ

Отримання поверхонь продукції необхідної якості при абразивній обробці залежить, як правило, від забезпечення оптимального співпадання динамічного стану машини з технологічними факторами. Нестабільність процесу різання, яка часто проявляється при обробці призводить до погіршення показників якості обробки внаслідок виникнення в зоні різання коливань неприпустимого високого рівня. З метою зменшення вірогідності формування детермінірованої вібрації на частотах власних та вимушених вібрацій звичайно використовують обмеження режиму різання, що погано відображається на продуктивності процесу. Покращення динамічних показників верстата частіше забезпечує зміщення допустимих меж режимів у бік їх збільшення. Звідси виходить висновок про потенційну можливість підвищення якості обробки за рахунок покращення динамічного стану машини.

Але прагнення проектувати найбільш відповідальні вузли металообробного обладнання з поліпшеними динамічними характеристиками не завжди призводять до бажаного результату. Це пов'язано зі здатністю формотворчих підсистем верстата утворювати при різанні відмінні від очікуваних динамічні властивості [1].

1. Актуальність теми

Шліфування характеризується великими швидкостями обертання шліфувальних кругів, в результаті чого навіть незначний дисбаланс породжує значні періодичні сили, що призводять до виникнення вібрацій. З огляду на високі вимоги до точності поверхонь, одержуваних шліфуванням, проблема коливань стає особливо важливою при роботі на шліфувальних верстатах.

Моделювання динаміки шпиндельних вузлів внутрішньошліфувальних верстатів дозволить встановити залежності, які відображають вплив динамічних параметрів шпиндельних вузлів внутрішньошліфувальних верстатів на мікрогеометрію шліфованої поверхні.

2. Мета і задачі дослідження та заплановані результати

Метою роботи є дослідження впливу динамічних параметрів шпиндельних вузлів внутрішньошліфувальних верстатів на мікрогеометрію шліфованої поверхні.

Основні задачі дослідження:

- Проаналізувати конструкції шпиндельних вузлів внутрішньошліфувальних верстатів і їх динамічні характеристики.

- Встановити взаємозв'язок динамічних характеристик шпиндельних вузлів з показниками якості обробленої поверхні при внутрішньому шліфуванні.

- Дослідити вплив динамічних параметрів з використанням складеної математичної моделі.

- Проаналізувати отримані дані.

Об'єкт дослідження: технологічна система внутрішнього шліфування.

Предмет дослідження: динамічні параметри шпиндельних вузлів внутрішньошліфувальних верстатів, що впливають на мікрогеометрію шліфованої поверхні.

3. Огляд досліджень та розробок

Операція шліфування отворів допускає значне підвищення швидкості різання, проте така можливість обмежується зниженням ресурсу шліфувальних шпинделів, особливо їх підшипників. На якість і точність обробки при внутрішньому шліфуванні в більшій мірі впливає вібрація.

3.1 Огляд міжнародних джерел

У статті Nemeth Stefan і Neslusan Mirosla [2] вимірювали вібрації операцій шліфування за допомогою динамометра. Виміряні значення аналізували за допомогою аналізу швидкого перетворення Фур'є. Це дає можливість провести частотний аналіз. Це підходяща методика для визначення ріжучої здатності шліфувальних кругів. Також в статті розглядаються вібрації при шліфуванні шляхом аналізу сил шліфування. Представлений аналіз самозбурюваної вібрації. Був встановлений вплив хвилястості на поверхні шліфувального круга на хвилястість оброблюваної поверхні. Встановлено фактори, які впливають на характер самозбурюваної вібрації.

В роботі Nemisha Goswami, Dr. K.G. Dave та A.V. Prajapati [3] аналізували вібрації за допомогою методу швидкого перетворення Фур'є. Були експериментально визначені частота, швидкість і прискорення. Надані рекомендації оператору верстата для уникнення вібрацій.

Vaggeeram Hariharan і PSS. Srinivasan [4] проводили вібраційний аналіз паралельного зміщеного вала з шарикопідшипниковою системою. Аналіз вібрації проводився за допомогою двоканального аналізатора вібрації. Було встановлено, що вібрація була викликана неспіввісністю верстата. В якості вирішення проблеми було запропоновано впровадження гнучкої муфти в систему для зниження амплітуди вібрацій.

У статті AVS. Ganeshraja і T. Dheenathayalan [5] пояснюється вимір вібрації за допомогою віброметра. Було встановлено, що иібрації зводяться до мінімуму за рахунок введення демпферів з гуми. У результаті вібрація була ізольована завдяки еластичності і властивості гуми поглинати енергію.

3.2 Огляд національних та локальних джерел

У статті В.В. Гусєва, Л.П. Калафатової, І.С. Каракуц і Д.В. Поколенко були проаналізовані наступні елементи системи СПІД: коробка швидкостей модернізованого верстата, шпиндель верстата з пристосуванням, шліфувальний круг. Аналіз елементів системи СПІД дав інформацію для проектування ефективних і раціональних технологічних процесів обробки кераміки і ситалів, забезпечення якості обробленої поверхні за рахунок правильного вибору вхідних параметрів технологічного процесу [6].

У своїй роботі А.С. Кельзон розглядає динаміку системи шпиндель – шліфувальний круг на прикладі електрошпинделя КБШ-43, досліджує вимушені коливання цієї системи, проводить аналіз впливу коливань на величину глибини різання [7].

В роботі А.Н. Ковальчука, Р.А. Бережного, В.В. Нежебовского наведено розрахунок і аналіз шорсткості поверхні при алмазному шліфуванні [8].

Т.Н. Лоладзе були висвітлені питання фізичної сутності процесу шліфування і пропонуються режими різання для зовнішнього, внутрішнього і плоского шліфування [9].

У своїй статті І.П. Никифоров запропонував модель, орієнтовану на внутрішнє шліфування методом поздовжньої подачі. Автор розглядає узагальнену модель процесу внутрішнього шліфування і її субмоделі [10].

В інших публікаціях І.П. Никифоров розглядає вплив змінної згинальної жорсткості елемента ротора на характер його руху, де наводиться обгрунтування можливості використання параметричних коливань для підвищення ефективності внутрішнього шліфування глибоких отворів малого діаметра [11]. Також автор розглядає проблеми моделювання процесу шліфування, де пропонує використовувати функції геометричного аналізу даних для моделювання абразивних зерен і процесів їх взаємодії з оброблюваної поверхнею [12].

У статті Ю.В. Петракова і К.М. Паньківа представлена математична модель процесу шліфування тривимірної поверхні. Модель пов'язує основні геометричні та кінематичні параметри процесу з об'ємом віддаленого матеріалу і зі швидкістю видалення. Показаний чисельний алгоритм моделювання процесу, розроблений на комп'ютері. Представлені результати моделювання для шліфування профілю калібру для холодної прокатки труб [13].

4. Розрахунок пружних переміщень переднього кінця шпинделя при різних значеннях радіальної складової сили різання Py при обробці отворів на внутрішньошліфувальному верстаті 3А227П

Вхідними даними для розрахунку пружних переміщень кінця шпинделя є конструктивні параметри шпиндельного вузла, складові сили різання на шліфувальному колі, і зусилля на задньому кінці шпинделя від попереднього натягу гілок ремінної передачі.

При розрахунку деформацій шпиндель представимо як балку ступінчато-перемінного перетину на піддатливих точкових опорах. Пружне переміщення шпинделя в перерізі його переднього кінця визначимо, прийнявши допущення, що переміщення обумовлюють тільки деформації тіла шпинделя і його опор.

Опорами шпинделя є шарикові радіально-упорні підшипники серії 36200, розташовані тандемом [14]. Приймаємо припущення, що жорсткість опор з попереднім натягом не залежить від робочого навантаження на шпиндель [15].

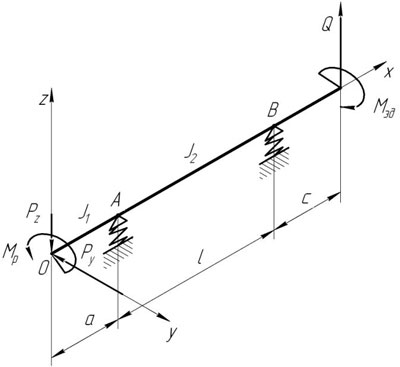

При розрахунку пружних переміщень кінця шпинделя всі діючі на нього сили приведемо до двох взаємно перпендикулярних площин (рис. 1).

Рисунок 1. Розрахункова схема шпинделя внутрішньошліфувального верстата 3А227П

Шпиндель шліфувальної головки з боку шліфувального круга навантажений тангенціальної складової сили різання Pz, розташованої в площині ZOX, крутним моментом від сили різання Мр в площині ZOY, радіальною складовою Pу в площині YOX. З іншого боку шпинделя на нього діє вертикальна складова сили від натягу гілок ременя в площині ZOX і момент від електродвигуна Мед. Моменти Мр і Мед скручують тіло шпинделя, але на пружне переміщення кінця шпинделя не впливають. У зв'язку з цим вони можуть бути виключені з розрахунку.

Радіальне переміщення переднього кінця шпинделя розрахуємо за методикою, викладеною в роботі [16]. Використовувану в розрахунку тангенціальну складову сили різання Pz висловимо через коефіцієнт шліфування Kш:

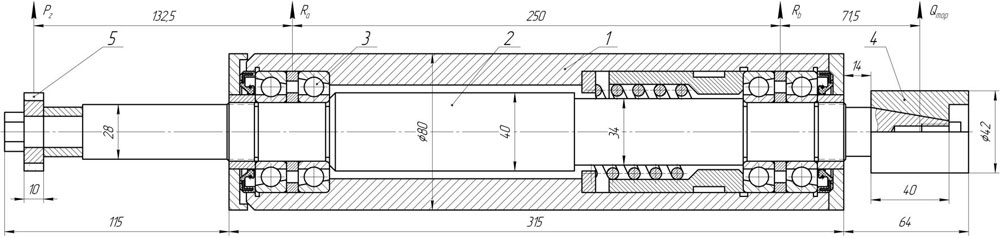

Вихідні дані для розрахунку про конструктивні параметри шпинделя і його опор вибираються з конструкторської документації на верстат (рис. 2) і нормативно-довідкової літератури.

Вихідні дані про механічні характеристики матеріалу шпинделя, силових факторах процесу обробки і режимах внутрішнього шліфування на верстаті моделі 3А227П:

- модуль пружності матеріалу шпинделя (сталь 40Х) Ε = 2·105 МПа;

- коефіцієнт защемлення в передній опорі ε = 0,15 [17];

- коефіцієнт Пуассона μ = 0,28;

- сила попереднього натягу гілок ремінної передачі Рнр = 80 Н, достатня для обробки з потужністю 1 кВт;

- швидкість різання Vк = 26 м/с;

- коефіцієнт шліфування при обробці заготовок з легованих сталей Kш = 0,30;

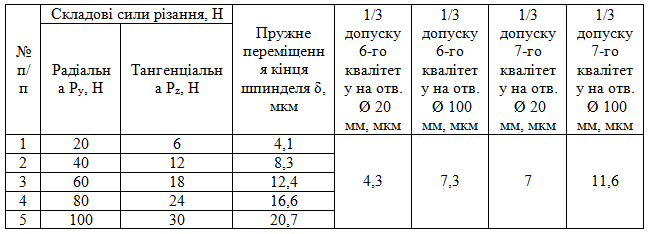

- радіальна складова сили різання Pу: 20, 40, 60, 80, 100 Н.

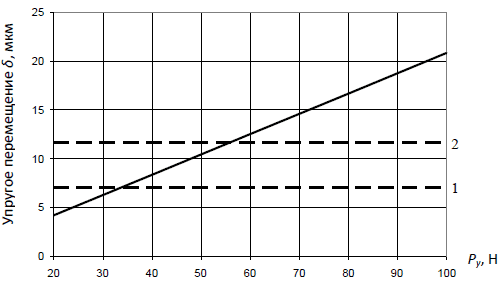

Результати розрахунку пружного переміщення переднього кінця шпинделя при різних значеннях радіальної складової сили різання Pу наведені в табл. 1 і представлені на рис. 3. Для порівняння на рис. 3 також вказані лінії, відповідні 1/3 допуску 7-го квалітету на розмір мінімального з оброблюваних на верстаті 3А227П отворів (лінія 1) і 1/3 допуску 7-го квалітету на розмір максимального з оброблюваних отворів (лінія 2).

Рисунок 2. Конструктивні параметри головки шпинделя внутрішньошліфувального верстата 3А227П [14] 1 – корпус; 2 – шпиндель; 3 – комплексні підшипникові вузли з підшипників 36206К, розташованих тандемом; 4 – шків на задньому кінці шпинделя шліфувальної головки; 5 – шліфувальний круг 1А1 40×10×16×3

Рисунок 3. Вплив радіальної складової сили різання на пружні переміщення переднього кінця шпинделя внутрішньошліфувального верстата 3А227П

Таблица 1. Пружні переміщення переднього кінця шпинделя внутрішньошліфувального верстата 3А227П при різних значеннях радіальної складової сили різання

Відповідно до отриманих даних допустима радіальна складова сили різання Pу при обробці отвору Ø 20 мм з допуском 7-го квалітету становить 33 Н, а при обробці отвору Ø 100 мм з допуском 7-го квалітету – 56 Н. У той же час при обробці отвору Ø 20 мм з допуском 6-го квалітету сила різання Pу не повинна перевищувати 22 Н, а при обробці отвору Ø 100 мм з допуском 6-го квалітету – 30 Н, що обумовлює істотні технологічні труднощі при шліфуванні отворів з точністю вище 7-го квалітету.

Висновки

Планується, що в ході виконання моєї магістерської дисертації буде встановлено залежності, що відображають вплив динамічних параметрів шпиндельних вузлів внутрішньошліфувальних верстатах на мікрогеометрію шліфованої поверхні.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: липень 2018 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Бржозовский, Б.М. Обеспечение качества обработки шлифованием на основе синтеза оптимальных динамических свойств верстата / Б.М. Бржозовский, М.Б. Бровкова, И.Н. Янкин // Известия Волгоградского государственного технического ун-та. – 2006. – № 2. – С. 20-22.

- Nemeth Stefan, Vibration in Grinding Operations / Nemeth Stefan, Neslusan Mirosola // 7th International multidisciplinary conference. ISSN – 1224-3264, 2007.

- Nemisha Goswami Vibration Analysis of lathe Machine / Nemisha Goswami, Dr. K.G. Dave, A.V.Prajapati // journal of Global Research Analysis. Vol-2, Issue-5, ISSN NO 2277-8160.

- Vaggeeram Hariharan, Vibration analysis of parallel misaligned shaft with ball bearing system / Vaggeeram Hariharan, PSS. Srinivasan // journal of Songklanakarin journal of science and technology. – 2011. – Vol.33(1). – P.61-68, .

- AVS. Ganeshraja, Analysis and control of vibration in grinding machines / AVS. Ganeshraja, T. Dheenathayalan // International Journal of Research in Engineering and Technology. – 2014. – Vol.3, special issue-11, eISSN: 2319-1163,

- Гусев, В.В. Исследование динамических характеристик элементов системы СПИД при шлифовании деталей сложной пространственной формы из ситаллов / В.В. Гусев, Л.П. Калафатов, И.С. Каракуц, Д.В. Поколенко // Надежность инструмента и оптимизация технологических систем: сб. науч. трудов. – Краматорск: Изд-во ДГМА, 2007. – Вып. 21. – С. 148-155.

- Кельзон, А.С. Внутреннее шлифование шпинделями на упругих опорах / А.С. Кельзон, П.М. Гукъямухов // Вестник машиностроения. – 1983. – №8. – С. 30-33.

- Ковальчук, А.Н. Расчёт и анализ шероховатости поверхности при алмазном шлифовании / А.Н. Ковальчук, Р.А. Бережной, В.В. Нежебовский // Вестник НТУ

ХПИ

. – 2009. – №2. – С. 60-67. - Лоладзе, Т.Н. Силы резания при шлифовании металлов / Т.Н. Лоладзе // Металлообработка. – 2002. – №1. – С. 3-8.

- Никифоров, И.П. Компьютерное моделирование процесса внутреннего шлифования / И.П. Никифоров // Научно-технические ведомости СПбГТУ. – 2006. – №1. – С. 107-115.

- Никифоров, И.П. Новая концепция решения проблем внутреннего шлифования в условиях пониженной жесткости / И.П. Никифоров // Металлообработка. – 2005.– №6. – С. 5-8.

- Никифоров, И.П. Стохастическая модель процесса шлифования / И.П. Никифоров // Известия вузов. Машиностроение. – 2003. – №6. – С. 64-72.

- Петраков, Ю.В. Моделирование процесса шлифования 3-D поверхности / Ю.В. Петраков, К.М Панькив // Надежность инструмента и оптимизация технологических систем: сб. науч. трудов. – Краматорск: Изд-во ДГМА, 2008. – Вып. 23. – С. 208-213.

- Внутришлифовальные станки моделей 3А227, 3А227В, 3А227П: Руководство по эксплуатации. – Саратов: ЦБТИ, 1967. – 44 с.

- Кирилин, Ю.В. Расчёт и проектирование шпиндельных узлов металлорежущих станков с опорами качения: Учеб. пособие / Ю. В. Кирилин, А.В. Шестернинов. – Ульяновск: УлГТУ, 1998. – 72 с.

- Матюха П. Г. Визначення сили навантаження шліфувальної головки при внутрішньому шліфуванні за пружною схемою / П. Г. Матюха, В. В. Габітов, А. О. Благодарний // Надёжность инструмента и оптимизация технологических систем: Сб. научных трудов. – Краматорск: ДГМА, вып. 27, 2010. – С. 20-29.

- ГОСТ 831–75. Шариковые радиально-упорные однорядные подшипники. – Москва: Стандартинформ, 2005. – 13с.