НАХОЖДЕНИЕ ОБЛАСТИ УСТОЙЧИВОГО ПРОЦЕССА ШЛИФОВАНИЯ С УЧЕТОМ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ЭЛЕМЕНТОВ СТАНКА

Автор: Чернорай А. А., Полтавец В. В.

Источник: ИНЖЕНЕР. Студенческий научно-технический журнал – Донецк, ДонНТУ – 2017, №1(23)-2(24), с. 94-96.

Аннотация

Чернорай А. А., Полтавец В. В. Нахождение области устойчивого процесса шлифования с учетом динамических характеристик элементов станка В статье рассмотрено определение области устойчивого процесса шлифования с использованием частотного критерия устойчивости, описано построение АФЧХ станка и граничных кривых

Введение

Получение поверхностей изделий требуемого качества при абразивной обработке зависит, как правило, от обеспечения оптимального сочетания динамического состояния станка с технологическими факторами. Проявляющаяся зачастую при обработке нестабильность процесса резания приводит к ухудшению показателей качества обработки вследствие возбуждения в зоне резания колебаний недопустимо высокого уровня. С целью уменьшения вероятности формирования детерминированной вибрации на частотах собственных и вынужденных колебаний обычно используют ограничение режимов резания, что нежелательно отражается на производительности процесса. Улучшение динамических показателей станка чаще всего обеспечивает смещение допустимой границы режимов в сторону их увеличения. Отсюда следует вывод о потенциальной возможности повышения качества обработки путем улучшения динамического состояния станка.

Однако стремление проектировать наиболее ответственные узлы металлообрабатывающего оборудования с улучшенными динамическими характеристиками не всегда приводят к желаемому результату. Это связано со способностью формообразующих подсистем станка образовывать при резании отличающиеся от ожидаемых динамические свойства [1].

Целью работы является рассмотрение метода исследования виброустойчивости шлифовальных станков с помощью частного критерия устойчивости.

Основное содержание работы

Основные особенности динамической системы металлорежущего станка заключаются в ее замкнутости и многоконтурности, рабочие процессы взаимосвязаны друг с другом через упругую систему, причем обратным влиянием упругой системы на рабочие процессы, как правило, пренебречь нельзя. Однако, в отдельных случаях, учитывая только наиболее существенные обратные связи, можно перейти к представлению об эквивалентной динамической системе станка как об одноконтурной системе (рис. 1) [2].

Рисунок 1. Представление станка и процесса резания как замкнутого контура [2]

Свойства элемента контура можно определить, если известны параметры его динамических характеристик. Для шпиндельного устройства шлифовальных станков это коэффициенты матриц А, В, С , где А – коэффициент квазиупругой системы, В – коэффициент диссипативной системы, С – коэффициент инерционной системы [2].

В работе [2] был предложен метод исследования виброустойчивости станков с помощью частотного критерия устойчивости. Данный метод основан на определении АФЧХ шпиндельного узла станка. Оценка виброустойчивости станка осуществляется путем построения областей устойчивости. Для этого определяется зависимость средней ширины стружки Bс или глубины шлифования t, снимаемой в процессе шлифования без вибраций, от скорости резания vк. Также в работе [2] представлен алгоритм построения АФЧХ, который основан на алгоритме вычисления свободных колебаний. Элементы упругой системы, колебания которых занимают наиболее существенную долю в относительных колебаниях на той или иной частоте, выявляются путем построения форм колебаний на основании данных о величине абсолютных смещений элементов станка в определенный момент времени его работы.

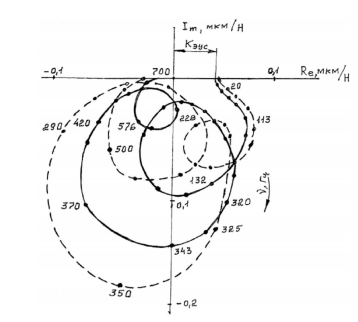

Для построения АФЧХ относительных колебаний (рис. 2) на примере станка модели 3Г71М были рассчитаны, определены экспериментально и впоследствии сравнены динамические характеристики станка с целью выявления зоны, в которой обработка будет вестись наилучшим образом. При построении АФЧХ относительных колебаний были рассчитаны относительные колебания станка при силовых возмущениях от электродвигателя привода круга, при колебаниях фундамента и от действия дисбаланса шлифовального круга.

Рисунок 2. АФЧХ эквивалентной динамической системы станка 3Г71М сплошная линия – расчетные данные, штриховая – экспериментальные данные [2]

Расчет показал, что основная доля статической податливости станка модели 3Г71М приходится на шпиндель (44 %), подшипники шпинделя (21 %), консоль шпиндельной бабки (14 %) и механизм вертикальной подачи (15 %) [2]

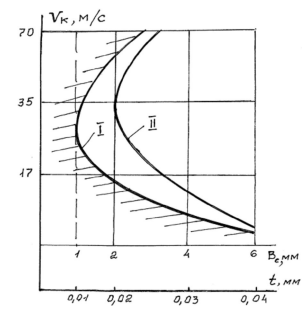

Для построения граничной кривой в плоскости параметров глубины шлифования t или средней ширины срезаемой стружки Bс и скорости резания vк (рис. 3) в работе [2] использовали известный из теории регулирования метод Д-разбиения. Таким путем определили границу областей устойчивости системы для обеспечения некоторого удаления режимных параметров от этой границы [3, 4]. Полученные кривые I и II (см. рис. 3) являются границей области устойчивого шлифования.

Рисунок 3. Кривая границ устойчивого шлифования: I – для станка 3Г71М, II – для станка 3Е711ИВ [2]

Выводы

В статье рассмотрен метод определения областей устойчивости при шлифовании, основанный на расчете свободных колебаний упругой системы станка. Преимуществом этого метода является то, что с его помощью можно как на этапе проектирования станка, так и при расчетах режимов резания прогнозировать и определять наиболее благоприятную зону для обработки.

Список литературы:

- Бржозовский, Б.М. Обеспечение качества обработки шлифованием на основе синтеза оптимальных динамических свойств станка / Б.М. Бржозовский, М.Б. Бровкова, И.Н. Янкин // Известия Волгоградского государственного технического ун-та. &ndas; 2006. – № 2. – С. 20-22.

- Зубарев, Ю.М. Расчет области устойчивого процесса шлифования с учетом динамических характеристик шпиндельных устройств / Ю.М. Зубарев, М.А. Алейникова // Инструмент и технологии. – 2005. – № 21-22. – С. 63-67.

- Эльясберг, М.Е. Автоколебания металлорежущих станков: теория и практика / М.Е. Эльясберг. – СПб.: ОКБС, 1993. – 181 с.

- Зубарев, Ю.М. Расчет шпиндельных устройств станка на устойчивость резания / Ю.М. Зубарев, Н.Н. Агаркова, М.А. Сикалова // Физические процессы при резании металлов: Сб. науч. работ. Волгоград-Ижевск. – Волгоград: ВолгГТУ, 1997. – С. 114-119.