Аннотация

УДК 669.02/09(075)

Еронько С.П. Разработка отечественного конкурентоспособного оборудования для дозированного перелива стали Освещены конструктивные особенности новых образцов механического оборудования, спроектированного украинскими специалистами и предназначенного для реализации передовых технологий сталеплавильного производства и способного составить альтернативу зарубежным аналогам.

Эффективность сталеплавильного производства в современных экономических условиях определяется комплексом показателей, главными из которых являются цена и качество выпускаемой продукции. На мировом рынке металла достойно конкурировать с его ведущими участниками может тот, кто способен обеспечить оптимальное соотношение между ценовыми и качественными характеристиками поставляемых заготовок, листового и сортового проката. При увеличении цен на сырье и энергоресурсы важными факторами влияния на себестоимость и достигаемый уровень качества металлопродукции становятся технические возможности основного и вспомогательного оборудования, используемого в технологической цепи сталеплавильного производства начиная с момента выпуска жидкого полупродукта из электродуговой печи или кислородного конвертера и завершая дозированной подачей стали в кристаллизаторы МНЛЗ.

Ведущие украинские металлургические холдинги, вкладывая огромные средства в модернизацию и реконструкцию принадлежащих им предприятий, при выборе поставщика технологического оборудования, как правило, отдают предпочтение известным иностранным фирмам. Не умаляя достоинств импортных образцов механических и гидравлических систем, являющихся структурными элементами закупленных за последние 10 лет машин и агрегатов сталеплавильных цехов, следует отметить то, что использование приобретенного оборудования сопряжено с повышенными затратами на обслуживание и эксплуатацию, которые влекут за собой увеличение себестоимости производимого металла.

В связи с этим задача создания конкурентоспособного отечественного оборудования для реализации высокоэффективной технологии получения стали является достаточно актуальной и связана с поиском оптимальных решений, позволяющих создать конструкции машин и механизмов, обладающих возможно большими достоинствами при сведенных к минимуму недостатках, т.е. в полной мере соответствующих намеченной цели – снижению производственных издержек. В настоящей статье освещены конструктивные особенности перспективных образцов устройств, разработанных на кафедре механического оборудования заводов черной металлургии Донецкого национального технического университета в соответствии с ранее принятой концепцией, основу которой составляют принципы рациональности и надежности, позволяющие удешевить изготовление и упростить эксплуатацию предлагаемых систем [1].

Технико-экономические показатели производства конвертерной стали по современной технологии, предполагающей получение качественного металла за счет комплексной обработки расплава на установках «ковш-печь», в немалой степени зависят от того, насколько в цехе успешно решена задача уменьшения количества высоко окисленного шлака, попадающего в разливочный ковш во время выпуска плавки. Наиболее распространенным способом удержания шлака в кислородном конвертере является способ, обеспечивающий осуществление запирания выпускного канала сталеплавильного агрегата специальным элементом поплавкового типа, вводимого в его ванну с помощью механического манипулятора.

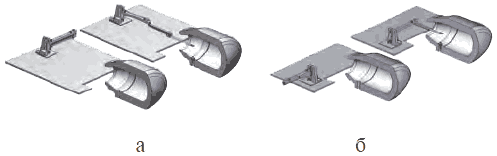

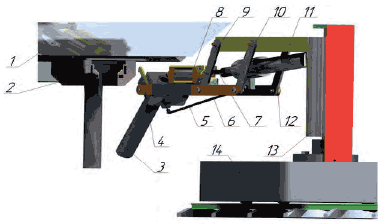

Степень срабатывания такой системы отсечки шлака, гарантированная фирмами-разработчиками, составляет 70-90 %. При этом необходимым и обязательным условием успешного ее применения является точность и своевременность сбрасывания стопорного элемента, обеспечиваемые манипулятором [2]. Поэтому в настоящее время активно ведутся работы по созданию надежных манипуляционных систем, конструкции которых в наибольшей мере отвечают производственным условиям конвертерных цехов. Прежде всего, кинематическая схема манипулятора должна обеспечивать его расположение относительно кислородного конвертера, не создающее помех работе вспомогательных машин и механизмов, используемых при обслуживании и ремонте сталеплавильного агрегата. Известные зарубежные аналоги манипуляционных систем не обладают универсальностью, что вызывает необходимость разработки индивидуальных конструктивных схем манипулятора с учетом конкретных условий его применения, а это в свою очередь приводит к повышению цены на поставляемое оборудование. В связи с этим предложена конструкция универсального манипулятора (рис. 1), кинематическая схема которого при неизменной базовой комплектации основных механизмов позволяет без применения сложных систем управления обеспечить его компактное размещение в любой зоне рабочей площадки возле кислородного конвертера, а также реализовать требуемый закон движения и необходимую точность позиционирования отсечного элемента относительно выпускного канала плавильного агрегата, что в итоге дало возможность значительно уменьшить стоимость всей механической системы [3].

Рисунок 1 – Положение звеньев механической системы манипулятора в исходной и рабочей позициях при соосном (а) и боковом (б) размещении относительно корпуса кислородного конвертера

Альтернативным вариантом эффективного влияния на количество шлака, стекающего вместе с жидкой сталью в ковш из плавильного агрегата, является оборудование его шиберным затвором, позволяющим в нужный момент перекрыть выпускной канал с целью отсечки шлакового расплава. Положительный опыт компаний Salzgitter AG, Stopinc AG и RHI Refractories, совместно разработавших конструкцию скользящего затвора для бесшлакового выпуска стали из 200-т кислородного конвертера, успешно эксплуатируемого с 1997 г. на металлургическом заводе фирмы Salzgitter, свидетельствует о перспективности дальнейших работ по созданию подобных систем. При этом необходимо учитывать, что одной из существенных проблем, возникшей при освоении предложенной технологии бесшлакового выпуска стали, явился дефицит времени для выполнения в межплавочный период операций по замене затвора с отработанными огнеупорными плитами [4].

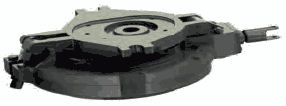

С целью уменьшения продолжительности указанных операций в конструкции затвора кислородного конвертера, разработанной сотрудниками ДонНТУ, предусмотрено применение вращательного движения огнеупорного элемента, запирающего канал плавильного агрегата. Конструкция поворотного затвора показана на рис. 2. Технические решения, примененные в данной разработке, обеспечили следующее: самоустановку подвижной плиты с помощью сферической опорной поверхности ее металлической обоймы; защищенность зубьев приводной конической передачи от пыли и брызг жидкой стали благодаря размещению ее внутри корпуса затвора; устранение быстрого износа поверхностей трения и уменьшение нагрузки на привод за счет установки вращающейся обоймы на комбинированный подшипник качения.

Рисунок 2 – Поворотный затвор для отсечки конечного шлака при выпуске стали из кислородного конвертера

Использование вращательного движения подвижной плиты позволяет увеличить минимум в 3 раза площадь ее рабочей поверхности, перекрывающей в процессе работы затвора сталевыпускное отверстие конвертера, что дает возможность во столько же раз повысить кратность применения шиберного устройства до очередной замены. Электромеханический привод затвора, связанный с помощью карданного вала с тихоходной конической зубчатой передачей, закреплен на днище корпуса конвертера и поэтому не подвержен интенсивному тепловому воздействию [5].

Резкое сокращение межплавочного периода дуговых сталеплавильных печей, функционирующих в комплексе с установками «ковш-печь» и высокоскоростными МНЛЗ, обеспечивающими литье заготовок длинными сериями, потребовало уменьшения продолжительности подготовки к работе разливочных устройств с 3 ч до 25-30 мин. Это стало возможным с разработкой шиберных затворов кассетного типа, позволяющих существенно повысить оборачиваемость ковшей за счет возможности замены отработанного комплекта огнеупорных изделий без снятия затвора с ковша и отправки его в шиберную мастерскую. При создании таких разливочных систем учитывали то обстоятельство, что из-за увеличения продолжительности нахождения металлического расплава в ковше в случае выполнения в нем технологических операций по раскислению, легированию и рафинированию возникают значительные деформации деталей затвора, вызванные их нагревом. Поэтому опорные узлы подвижной части затвора должны не только обеспечивать компенсацию этих деформаций, а и сохранять надежный контакт рабочих поверхностей огнеупорных плит, исключающий появление зазора между ними даже в случае действия расклинивающей силы, возникающей во время разрушения подвижной плитой металлической корочки, часто образующейся на стенках сталевыпускного канала.

Предотвращение коробления деталей в условиях интенсивного теплового воздействия в новых ковшовых затворах, разработанных специалистами западноевропейских фирм, достигнуты путем применения массивных и жестких корпусов коробчатой формы, изготовленных из жаропрочной стали. Задача по обеспечению постоянного и равномерного прижатия огнеупорных плит в них решена за счет использования блоков тарельчатых или витых пружин, воздействующих непосредственно или через специальные рычаги на опорные элементы подвижной обоймы и охлаждаемых воздухом, который подают под избыточным давлением из цеховой сети. При этом затворы рассчитаны на комплектацию огнеупорными изделиями, отвечающими достаточно жестким требованиям по предельным отклонениям размеров (не более 0,1 мм). Такие затворы отличает высокая цена (от 20 до 30 тыс. долл. США), сложность в обслуживании и эксплуатации, обусловленная необходимостью воздушного охлаждения во время разливки и постоянного контроля на специальных стендах жесткости пружин, а также их частой заменой из-за утраты упругих свойств или механического разрушения. Для выполнения замены вышедших из строя пружин необходим демонтаж затвора с разливочного ковша, поскольку упругие элементы размещены в раме разливочного устройства. Выполнение указанной ремонтной операции требует дополнительного времени, что негативно сказывается на цикличности процесса подготовки системы затвора к работе. В связи с этим, в последних модификациях кассетных затворов западных фирм для облегчения доступа к элементам прижатия подвижной откидной каретки предусмотрена возможность отворота в сторону и самой рамы, что привело к увеличению массы разливочной системы в целом [6].

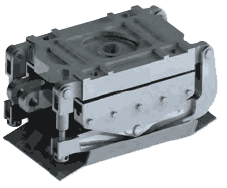

Поэтому при создании отечественных кассетных затворов нового поколения был выбран иной концептуальный подход, основанный на реализации принципа рациональности проектируемой механической системы, предполагающего уменьшение до минимума избыточных (пассивных) связей в кинематической схеме разливочного устройства (рис. 3). Этого достигли благодаря применению балансирных и шарнирных систем прижатия подвижной обоймы и размещению ее на двух линейных подшипниках качения, что обеспечило самоустановку нижней огнеупорной плиты относительно верхней и уменьшение нагрузки на привод. Ослабления негативного влияния теплового воздействия на работоспособность механической системы ковшового затвора добились посредством применения полужесткого режима прижатия огнеупорных плит с помощью двух винтов и специальных рычагов, допускающих значительные упругие деформации. При необходимости замены отработанного комплекта огнеупорных изделий необходимо ослабить затяжку двух винтов и повернуть подвижную часть затвора на 90° относительно верхней обоймы, обеспечивая тем самым свободный доступ к керамическим частям разливочного устройства, закрепленным в его металлических обоймах с помощью элементов с резьбой. После смены комплекта огнеупоров сборку затвора осуществляют в обратной последовательности, контролируя с помощью динамометрического ключа требуемый момент затяжки двух винтов, составляющий 100 Н⋅м.

Рисунок 3 – Ковшовый затвор кассетного типа с балансирной системой прижатия огнеупорных плит

Результаты промышленного опробования балансирного затвора с болтовым прижатием плит подтвердили правильность принятых технических решений, позволивших использовать для изготовления разливочного устройства конструкционную сталь взамен жаропрочной и тем самым значительно уменьшить его стоимость, а также упростить обслуживание и эксплуатацию [7].

Повышение серийности разливки металла на сортовых и слябовых МНЛЗ требует обеспечения стабильности скорости истечения жидкого металла из промежуточного ковша в кристаллизаторы и экранирования струи расплава от окружающей атмосферы. При этом постоянство расхода стали поддерживают либо за счет использования стаканов-дозаторов с калиброванным каналом, либо применяя стопорные системы в комплексе с погружными стаканами. В процессе длительной разливки форма и размеры каналов дозирующих и защитных стаканов по ряду причин могут существенно изменяться, что приводит к ухудшению условий формирования струи и нарушению скоростных режимов истечения стали. Поэтому зарубежными фирмами активизированы работы по созданию разливочных систем, позволяющих выполнять дозированный перелив стали из промежуточных ковшей и защиту ее от вторичного окисления во время получения непрерывнолитой заготовки из объема металла 50 и более плавок. В случае необходимости замены вышедшего из строя стакана-дозатора резервным, осуществляют запуск гидропривода, силовой цилиндр которого проталкивает дозирующие элементы на расчетное расстояние, в результате чего новое огнеупорное изделие занимает место отработанного.

В указанных системах важнейшей конструктивной частью является узел прижатия сменного стакана к базовому огнеупорному блоку. Этот узел в разливочных устройствах зарубежных фирм включает две группы коромысел, установленных на осях симметрично по обе стороны огнеупорного стакана вдоль направления его возможного перемещения. При этом каждое коромысло одним концом давит на тыльную часть стального кожуха стакана за счет силы сжатия витой или тарельчатой пружины, воздействующей на противоположный конец коромысла. Такая схема узла прижатия подвижного огнеупорного элемента требует тщательного подбора всех устанавливаемых пружин для обеспечения постоянства их упругих характеристик, которое необходимо регулярно контролировать на специальных стендах, предварительно выполняя при этом полную разборку разливочного устройства.

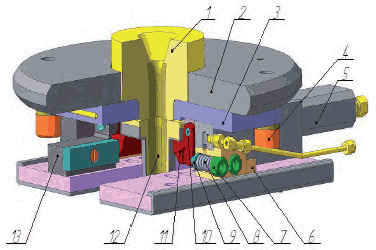

Система быстрой смены стаканов-дозаторов, разработанная сотрудниками ДонНТУ, в этом отношении выгодно отличается от зарубежных аналогов. Благодаря усовершенствованию опорного узла разливочной системы (рис. 4), отпала необходимость в ее полной разборке при осуществлении контроля силы, развиваемой каждой из пружин, или в случае их замены. Кроме этого, удалось расширить допустимые пределы отклонения жесткости упругих элементов от заданного значения, так как предлагаемая конструкция позволяет выполнять индивидуальное регулирование силы воздействия пружины на дозирующий стакан, не снимая разливочное устройство с ковша [8].

Рисунок

4 – Конструктивная схема усовершенствованного устройства для

быстрой замены стаканов-дозаторов промежуточного ковша сортовой МНЛЗ:

1 –гнездовой стакан; 2 – базовый диск;

3 – монтажная плита; 4 – винт;

5 – силовой гидроцилиндр; 6 – корпус;

7 – резьбовая пробка;

8 – пружина; 9 – вкладыш;

10 – ось; 11 – поворотный элемент;

12 – сменный стакан-дозатор;

13 – направляющая опора

Защита струи металла от вторичного окисления в процессе непрерывного литья слябовых заготовок является обязательной технологической операцией. При этом огнеупорные погружные стаканы, используемые в качестве защитных элементов, предотвращающих контакт поверхности истекающей струи с окружающей атмосферой на участке промежуточный ковш-кристаллизатор, должны обладать повышенной стойкостью к тепловым и механическим нагрузкам. Частая их замена в процессе разливки не только нарушает нормальный ритм работы МНЛЗ, но и уменьшает выход годного в среднем на 1,5 %, так как металл заготовки на участке, сформировавшемся во время проводившейся смены вышедшего из строя керамического изделия, считают некондиционным.

В системах, предлагаемых потенциальному потребителю зарубежными фирмами, замена погружного стакана осуществляется в два этапа. Вначале предварительно разогретый резервный стакан вручную или с помощью специального манипулятора устанавливают на приемные салазки разливочного устройства за отработанным огнеупором по ходу его возможного перемещения. После отвода захватного устройства манипулятора в сторону в замковой части разливочной системы фиксируют силовой гидроцилиндр, центрируя его шток относительно продольной оси сменного огнеупора. В нужный момент, подав из гидроаккумулятора в полость силового цилиндра под избыточным давлением рабочую жидкость, в течение долей секунды осуществляют одновременное перемещение обоих защитных стаканов на заданное расстояние, в результате чего резервный огнеупорный элемент практически без прерывания струи занимает рабочую позицию и выталкивает изношенный, который затем удаляют из-под ковша. По завершению операции смены погружного стакана силовой гидроцилиндр отсоединяют от замкового узла разливочного устройства. При такой конструктивной схеме процесс замены защитного стакана не может быть осуществлен сразу же после размещения резервного огнеупорного изделия на исходной позиции из-за необходимости предварительного выполнения нескольких дополнительных операций по установке силового гидроцилиндра, требующих определенных затрат рабочего времени.

С целью устранения отмеченного недостатка авторами был разработан комплекс (рис. 5), включающий разливочную и манипуляционную системы, согласованно функционирующие по заданной программе. Механическая часть предложенной разливочной системы отличается от зарубежных аналогов тем, что силовой гидроцилиндр непосредственно с нею не связан, а размещен стационарно на манипуляторе. Кроме того, внесены изменения в конструкцию узла прижатия погружного стакана к базовой огнеупорной плите. Стакан своей металлической обоймой опирается на ролики, поджимаемые пружинами, размещенными в наклонных каналах, в которые снаружи ввинчены резьбовые пробки. Применение тел качения в опорном узле позволило уменьшить силу сопротивления перемещению стакана и уменьшить интенсивность износа контактных поверхностей взаимодействующих элементов разливочного устройства. Благодаря новой кинематической схеме, манипуляционная система обеспечивает с помощью одного силового гидроцилиндра движение сменного погружного стакана в пространстве по сложной траектории, позволяющей в стесненных условиях выполнить быструю замену комплекта огнеупорных изделий [9].

Рисунок

5 – Система быстрой замены погружных стаканов:

1 – промежуточный ковш; 2 – разливочное

устройство; 3 – сменный погружной стакан;

4 – вилка; 5 – тяга;

6 – рычаг; 7 – ось;

8 – силовой цилиндр; 9, 10 – планки;

11 – консоль; 12 – приводной

гидроцилиндр; 13 – поворотная колонна;

14 – тележка

Современная технология непрерывной разливки качественных сталей на высокопроизводительных МНЛЗ предполагает использование шлакообразующих смесей (ШОС), подаваемых в кристаллизатор с целью стабилизации работы его механизма качания и улучшения условий формирования корочки заготовки. При этом главным условием эффективного применения материалов, вводимых в порошкообразном или гранулированном виде, является равномерное их распределение на зеркале металла. На большинстве МНЛЗ металлургических предприятий стран СНГ подачу смесей осуществляют вручную в дискретном режиме, визуально контролируя толщину слоя ШОС на свободной поверхности расплава. При таком способе ввода смеси не удается достичь необходимой равномерности ее распределения по всему поперечному сечению кристаллизатора, что связано с действием субъективного фактора.

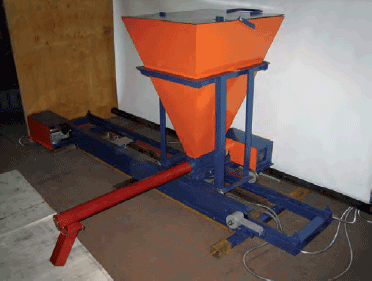

С учетом результатов выполненного сопоставительного анализа достоинств и недостатков известных зарубежных аналогов разработаны технические решения, направленные на реализацию автоматической непрерывной подачи смеси с расходом, строго соответствующим скорости вытягивания заготовки. На рис. 6 показано устройство для подачи ШОС в кристаллизатор слябовой МНЛЗ. В нем предусмотрено использование только одного энергоносителя при минимально возможном числе исполнительных механизмов. Равномерность распределения порошкообразного материала по сечению кристаллизатора обеспечили путем установки питающего бункера и шнекового дозатора на самоходную тележку, имеющую возможность перемещения с заданной скоростью параллельно продольной оси поперечного сечения отливаемой заготовки. Устройство рассчитано на подачу смеси в кристаллизатор для отливки сляба шириной до 1,8 м. При необходимости перехода на другой размер сляба ход тележки соответственно уменьшают путем изменения расположения конечных выключателей. Дистанционное управление работой дозирующей системы может осуществляться как вручную, так и в автоматическом режиме.

Рисунок 6 – Устройство для дозированной подачи шлакообразующих смесей в кристаллизаторы слябовой МНЛЗ

Промышленные испытания опытного образца разработанного устройства в составе комплекса оборудования слябовой МНЛЗ кислородно-конвертерного цеха Алчевского МК подтвердили правильность принятых технических решений и показали, что дозирующая система обеспечивает регулируемую подачу смеси в непрерывном режиме в кристаллизатор при литье заготовок шириной 1,2-1,8 м. Благодаря равномерному распределению жидкой шлаковой прослойки по периметру зеркала металла в кристаллизаторе улучшаются условия взаимодействия с его стенками формирующейся корочки заготовки, стабилизируется усилие ее вытягивания и уменьшаются колебания нагрузки на привод механизма качания. При этом расход шлакообразующей смеси сокращается минимум на 15 % [10].

Вывод

Рассмотренные отечественные разработки в области механического оборудования сталеплавильных цехов могут составить достойную конкуренцию зарубежным аналогам, поскольку позволяют решать поставленные перед металлургами Украины задачи при меньших материальных затратах, связанных с изготовлением, эксплуатацией и обслуживанием соответствующих машин и механизмов.

Библиографический список

1.

Еронько С.П., Быковских С.В., Ошовская Е.В. Расчет и конструирование

оборудования для вне печной обработки и разливки

стали. – К.: Техніка. – 344 с.

2. Howanski William S., Kalep T., Swift T. Optimizing B.O.F. slag

control through the application of refractory darts // AISTech

Proceedings. – 2006. – № 1 –

P. 601-609.

3. Новые устройства для реализации технологии бесшлакового выпуска

стали из кислородного конвертера / С.П. Еронько, А.Н. Смирнов, С.А.

Бедарев и др. // Процессы литья. – 2007. – №

4. С. 16-21.

4. Бесшлаковый выпуск плавки с помощью затвора выпускного отверстия ТАР

120 при производстве чистой стали / У. Греф, А. Бергхофер,

Г. Амелер и др. // Сталь. – 2005. –

№ 7. – С. 51-54.

5. Опыт разработки систем отсечки шлака для сталеплавильных агрегатов /

С.П. Еронько, А.Ю. Цупрун, С.А. Бедарев и др. // БНТИ Черная

металлургия. – 2007. – № 9. –

С. 81-87.

6. Первый в мире монтаж ковшового затвора Interstop СS 80 откидного

типа на фирме GSW / Э. Бильбао, Ж.М. Фернандес,

Л. Бланко и др. // Сталь. –

2007. – № 11. – С. 69-70.

7. Отечественные ковшовые затворы нового поколения / С.П. Еронько,

А.Н. Смирнов, А.Ю. Цупрун и др. // Металлург. и

горноруд. пром-сть. – № 1. – С. 95-100.

8. Устройство для быстрой замены стаканов-дозаторов промежуточного

ковша сортовой МНЛЗ / С.П. Еронько, А.Н. Смирнов,

Д.А. Цупрун и др. // БНТИ Черная металлургия. –

2007. № 2. – С. 70-73.

9. Исследование и разработка системы быстрой замены погружных стаканов

при непрерывной разливке тали / С.П. Еронько,

Е.В. Ошовская, Д.А. Яковлев и др. // Металлург. и

горноруд. пром-сть. – 2009. – № 4. –

С. 105-108.

10. Разработка устройств для дозированной подачи порошкообразных и

гранулированных материалов в кристаллизаторы машин непрерывного литья

заготовок / С.П. Еронько, С.В. Мечик, С.В. Шлемко и

др. // Металл и литье Украины. – 2009. №

3. – С. 16-19.