Аннотация

УДК 669.18:621.746

Еронько С.П., Сотников А.Л., Ткачев М.Ю., Чеченев В.А. Расчет и конструирование системы быстрой замены погружных стаканов при непрерывной разливке стали. Рассмотрены конструктивные особенности и методика расчета энергосиловых параметров усовершенствованной манипуляционной системы, обеспечивающей быструю механизированную замену погружных стаканов в процессе непрерывной разливки стали на слябовых МНЛЗ.

В условиях непрерывной разливки стали длинными сериями с применением защитных погружных стаканов стабилизация скоростных режимов истечения металла из промежуточного ковша в кристаллизатор МНЛЗ является важной технологической задачей, решение которой требует создания специальных устройств, позволяющих при необходимости осуществлять быструю замену огнеупорного элемента, экранирующего струю расплава от окружающей атмосферы [1-3].

Практика эксплуатации подобных устройств на ряде зарубежных и отечественных металлургических предприятий показала, что эффективность их применения значительно повышается если они работают в комплексе с манипуляторами, обеспечивающими механизированную подачу на приемные направляющие разливочного устройства промежуточного ковша предварительно разогретого до требуемой температуры резервного огнеупорного изделия, которое должно за доли секунды под действием силового цилиндра сменить вышедший из строя стакан.

Многообразие схем относительного расположения оборудования современных МНЛЗ и особенности его функционирования являются главными предпосылками для разработки систем быстрой замены погружных стаканов, которые в наибольшей мере соответствуют условиям непрерывной разливки металла конкретного сталеплавильного цеха. На кафедре «Механическое оборудование заводов черной металлургии» Донецкого национального технического университета за последние 5 лет запатентованы и спроектированы несколько типов систем, позволяющих практически без прерывания разливки осуществлять замену погружных стаканов, экранирующих струю стали на участке промежуточный ковш – кристаллизатор слябовой МНЛЗ [4-7].

Манипулятор, входящий в состав указанных систем, располагается на рабочей площадке со стороны торцевой части промежуточного ковша. Такая схема относительного размещения манипулятора в полной мере отвечает условиям разливки стали на одноручьевых МНЛЗ, промежуточные ковши которых переводятся в рабочую позицию с помощью подъемно-поворотных столов. На машинах с большим числом ручьев замену промежуточного ковша осуществляют, как известно, с использованием самоходной тележки, движущейся в направлении его продольной оси. В этом случае манипулятор является помехой перемещающейся тележке, что затрудняет его эксплуатацию.

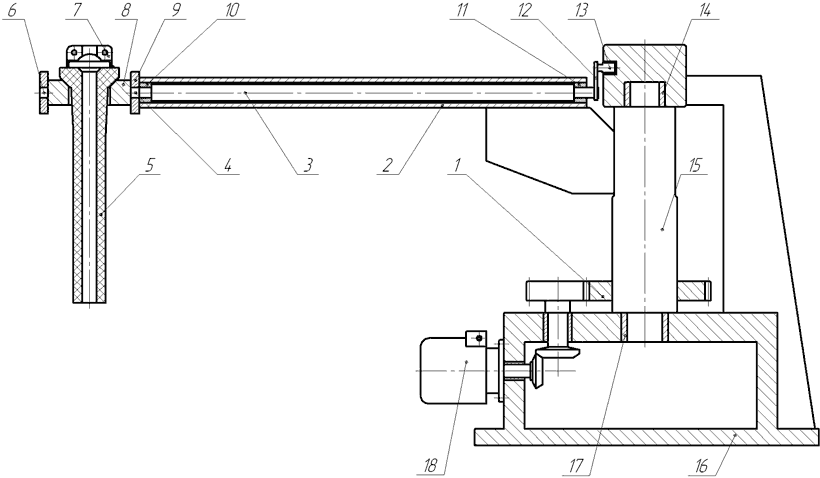

В связи с этим была предложена новая конструктивная схема (рис.1) стационарного манипулятора, позволяющая устранить отмеченный недостаток. Манипулятор включает основание 16, на котором смонтирована поворотная колонна 15, установленная в нижней 17 и верхней 14 неподвижных подшипниковых опорах и снабженная горизонтальной пустотелой консолью 2, жестко связанной с платформой 9. На этой платформе размещен силовой цилиндр 7 и на цапфах 4 и 6 закреплена скоба 8, несущая сменный погружной стакан 5. Скоба 8 имеет возможность поворота в вертикальной плоскости относительно пустотелой консоли с помощью механизма, включающего трансмиссионный вал 3, установленный внутри консоли в подшипниковых опорах 10 и 11 и удерживающий на конце, обращенном к поворотной колонне 15, рычаг 12, снабженный роликом 13, размещенным в профилированном направляющем пазу, выполненном на наружной цилиндрической поверхности корпуса верхней неподвижной подшипниковой опоры 14 поворотной колонны. Другой конец трансмиссионного вала жестко связан с цапфой 4 несущей скобы 8. Нижняя часть поворотной колонны 15 снабжена зубчатым венцом 1, посредством зубчатых передач связанным с электромеханическим приводом 18, закрепленным на основании 16.

Рисунок 1 – Схема разработанной системы быстрой смены погружного стакана

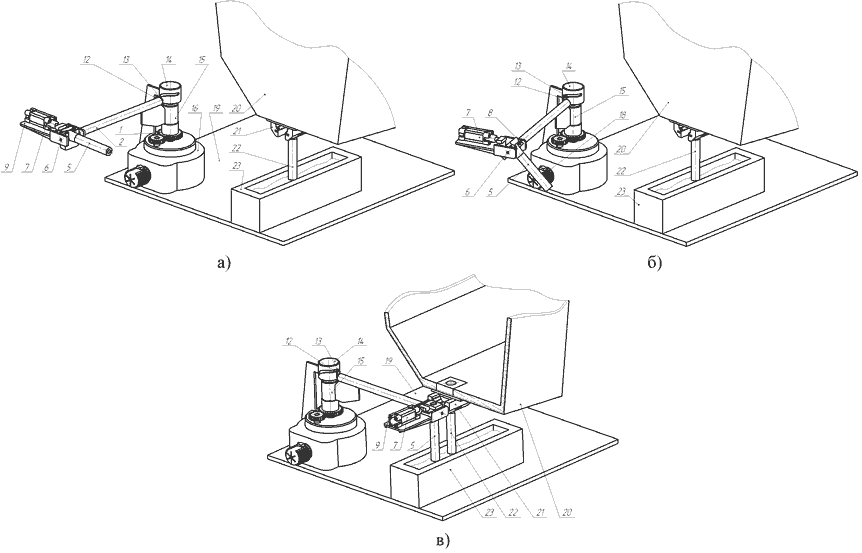

Принцип работы предлагаемой системы быстрой смены погружных стаканов поясняет рис.2. Во время серийной разливки стали манипулятор расположен в исходной позиции на рабочей площадке 19 перед промежуточным ковшом 20, оборудованным разливочным устройством 21, снабженным защитным стаканом 22, нижняя часть которого погружена в расплав, находящийся в кристаллизаторе 23. В этой позиции поворотная колонна 15, горизонтальная консоль 2 и несущая скоба 8 с установленным в ней сменным погружным стаканом 5 занимают относительное положение, показанное на рис. 2а. При этом сменный стакан 5 расположен горизонтально и удерживается зажимами несущей скобы 8, развернутой в вырезе платформы 9. Фиксация скобы со стаканом относительно платформы обеспечена трансмиссионным валом 3, рычаг 12 которого своим роликом 13, находящимся в профилированном направляющем пазу, удерживает указанные элементы механизма в заданном положении.

Рисунок 2 – Последовательность выполнения операции быстрой смены погружных стаканов

Для замены погружного стакана необходимо включить привод 18, который через зубчатые передачи и венец 1 осуществляет поворот колонны 15 в нижней 17 и верхней 14 неподвижных подшипниковых опорах. Вместе с колонной будет поворачиваться горизонтально пустотелая консоль 2 и установленный внутри неё в подшипниковых опорах 10 и 11 трансмиссионный вал 3 с прикрепленным рычагом 12. Ролик 13, перекатываясь по одной из поверхностей профилированного направляющего паза, выполненного на наружной цилиндрической поверхности верхней неподвижной опоры 14, воздействует на конец рычага 12, поворачивающего трансмиссионный вал в опорах 10 и 11 относительно горизонтальной консоли 2. Вращение вала 3 через цапфу 4 передается скобе 8, которая осуществляет поворот относительно платформы 9 сменного погружного стакана 5 (рис. 2б) до полного его перевода в вертикальное положение. Этот перевод завершится при подходе стакана к торцу разливочного устройства 21 и расположении его соосно с направляющими. После этого силовым цилиндром 7, расположенным на платформе 9, резервный стакан 5 перемещают по направляющим разливочного устройства 21 до тех пор, пока он не займет место вышедшего из строя погружного стакана 22, экранирующего струю стали, истекающей из промежуточного ковша 20 в кристаллизатор 23 (рис. 2в). Скорость перемещения стаканов такова, что процесс их смены длится 0,2 – 0,3 с, т.е практически без прерывания струи жидкой стали. Заменённый погружной стакан удаляют из направляющих пазов разливочного устройства с помощью специального приспособления, а консоль манипулятора возвращают в исходную позицию, поворачивая колонну в обратном направлении. В исходной позиции элементы конструкции манипулятора не препятствуют перемещению тележки с промежуточным ковшом при аварийном съезде или в случае передачи ковша на ремонтную площадку для замены его футеровки.

При проектировании промышленного образца предложенной системы быстрой замены погружных стаканов предварительно разработали методику расчета энергосиловых параметров приводов механизмов, входящих в ее состав: комбинированного электромеханического, обеспечивающего одновременный поворот колонны с консолью в горизонтальной и сменного стакана в вертикальной плоскостях, а также гидравлического, осуществляющего ускоренное перемещение заменяемого и нового стаканов по опорным направляющим разливочного устройства.

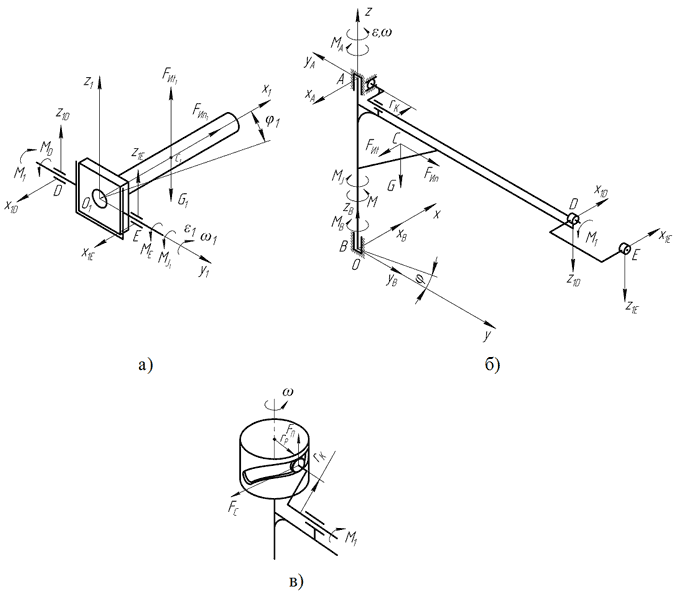

Для выполнения силового расчета рычажного механизма использован принцип Даламбера, согласно с которым подвижная система тел находится в каждый момент времени в равновесии под действием внешних сил, включая и силы инерции. При этом разделим механизм на две структурные группы (рис. 3) и расчет начнем с последней из них. В ее состав (рис. 3 а) входят установленная на цапфах в подшипниковых опорах D и Е скоба, несущая сменный погружной стакан.

Рисунок 3 – Расчетная схема механического привода системы быстрой смены погружных стаканов

В период пуска привода манипулятора на звенья рассматриваемой структурной группы действуют силы тяжести стакана Gст и скобы Gск; сопротивление трения в подшипниковых опорах D и E, вызванное силами реакций; силы инерции; момент, приложенный к цапфе скобы и необходимый для преодоления указанных сил.

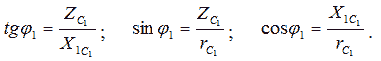

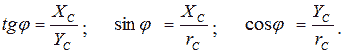

Выбираем систему координат, ориентируя направление оси Y1 перпендикулярно продольной оси симметрии консоли. От оси Х1 будем вести отсчет угла поворота сменного стакана φ1. Предварительно находим координаты центра тяжести системы С1 (хС1, yC1, zC1), в котором приложены суммарная сила тяжести G1 = Gст + Gск.

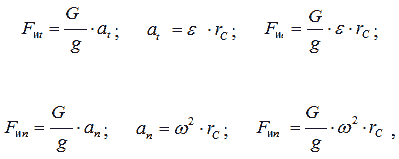

Определяем силы инерции, возникающие при повороте скобы со стаканом вокруг оси Y1 с угловым ускорением ε1 и угловой скоростью ω1.

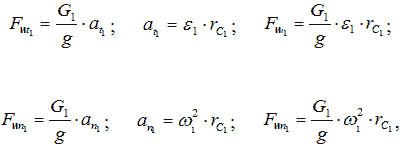

При вращательном движении касательная FИt1 и нормальная FИn1 силы инерции равны:

где rC1 – расстояние от оси вращения до центра тяжести системы С1:

Положение центра тяжести С1 в плоскости O1Х1Z1 выразим через угол φ1:

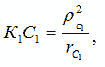

Силы инерции FИt1 и FИn1 приложены в точке К1, положение которой определяется по формуле:

где ρc1 – радиус инерции системы относительно оси, проходящей через центр тяжести С1 параллельно оси вращения.

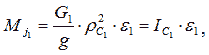

Переносим силы FИt1 и FИn1 в точку С1. Силу FИn1 переносим по линии действия. Силу FИt1 переносим параллельно в точку С1 с добавлением пары, момент которой равен:

Подставив в это выражение значения FИt1 и К1С1, получим:

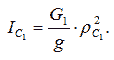

где IC1 – момент инерции поворотной системы относительно горизонтальной оси, проходящей через центр тяжести С1:

Момент Мj1 направлен в сторону, противоположную направлению вращения элементов системы. Все силы инерции, действующие на поворотную систему, расположены в одной плоскости, перпендикулярной оси вращения скобы со стаканом Y1. Приложенные к системе силы и моменты: M1 – момент, действующий на цапфу скобы; МЕ и МD – моменты от силы трения в опорах E и D; X1D, X1E, Z1D, Z1E составляющие реакций в этих опорах.

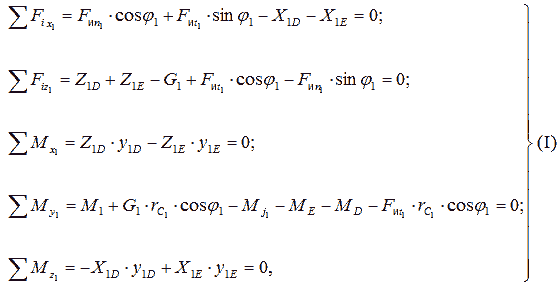

Составим уравнения равновесия по законам статики:

где y1D, y1E – плечи сил;

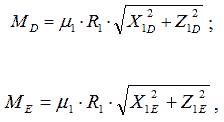

МD, ME – моменты трения в опорах поворотной скобы:

где R1 – радиус опор E и D;

μ1 – коэффициент трения в опорах Е и D.

Решаем систему уравнений (I) и находим реакции опор E, D и момент М1, приложенный к цапфе скобы для преодоления статических и динамических нагрузок при ее повороте вместе со сменным стаканом.

Полученные значения М1 и реакций опор используем при силовом расчете первой группы, включающей поворотную колонну и консоль. Момент М1 приложим к трансмиссионному валу с измененным направлением на противоположное, а реакции опор E и D – к платформе консоли, изменив их направление (рис. 3, б). Наряду с этим на элементы системы действуют силы тяжести колонны Gкол и консоли Gкон; моменты МА и МВ от сил трения в подшипниковых опорах А и В поворотной колонны, вызванные силами реакций XА, YА, XВ, YВ в этих опорах; силы инерции; момент М на зубчатом колесе колонны, необходимый для преодоления указанных сил.

Выбираем систему координат и находим координаты центра ее тяжести С (xC, yC, zC), в котором приложена суммарная сила G = Gкол + Gкон. Рассчитываем силы инерции, возникающие при повороте колонны с консолью вокруг оси Z с угловым ускорением ε и угловой скоростью ω.

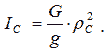

При вращательном движении касательная FИt и нормальная FИn силы инерции равны:

где rC – расстояние от оси вращения до центра тяжести системы С:

Положение центра тяжести С выражаем через угол φ:

Момент добавляемой пары сил при переносе силы инерции FИt в точку С равен:

где IC – момент инерции поворотной системы относительно вертикальной оси, проходящей через центр тяжести С:

Момент Mj направлен в сторону, противоположную направлению вращения элементов выделенной системы. Все силы инерции, действующие на поворотную систему, расположены в одной плоскости, перпендикулярной оси вращения колонны Z. Кроме того, к системе приложены: М – момент на зубчатом колесе колонны; МА, МВ – моменты от сил трения в опорах А и В; составляющие реакций в этих опорах XА, YА, XВ, YВ, ZВ; составляющие реакций в опорах D, E и момент М1, действующие со стороны элементов первой структурной группы.

Предварительно приведем к оси поворотной колонны момент М1, приложенный к трансмиссионному валу. В соответствии со схемой нагружения ролика (рис. 3, в) на него действует сила Fп, прижимающая его к направляющей поверхности паза, и сила сопротивления его перемещению Fс.

Сила прижатия ролика:

где rк – длина рычага, несущего ролик.

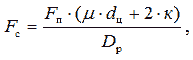

Сила сопротивления, действующая на ролик при его перемещении в направляющем пазу:

где μ – коэффициент трения скольжения в опоре ролика;

dц – диаметр цапфы ролика;

к – коэффициент трения качения;

Dр – диаметр ролика.

Момент сопротивления повороту колонны, вызванный действием силы Fс:

где rр – расстояние от оси поворотной колонны до направляющей поверхности паза, по которой перекатывается ролик.

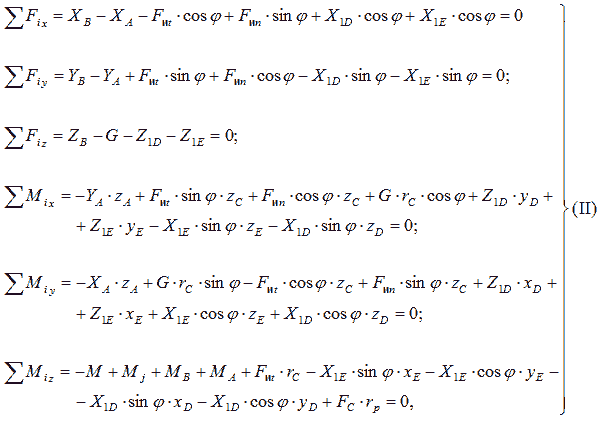

Составим уравнения равновесия по законам статики:

где xC, xE, xD, yC, yE, yD, zA, zC, zD, zE – плечи сил;

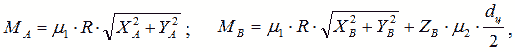

МА, МВ – моменты трения в опорах вертикального вала:

где R – радиус опор A и B;

μ1 – коэффициент трения в опорах A и B;

dц – диаметр подпятника в опоре В;

μ2 – коэффициент трения в подпятнике опоры В.

Решаем систему уравнений (II) и находим реакции опор А и В, а также момент М, приложенный к приводному колесу для преодоления статических и динамических нагрузок при повороте колонны с консолью и одновременном относительном развороте скобы со стаканом.

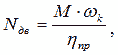

Мощность электродвигателя, используемого в приводе манипулятора, определяется из выражения:

где ωк – требуемая угловая скорость поворота колонны;

ηпр – к.п.д. привода манипулятора.

Суммарное передаточное число понижающих передач привода манипуляционной системы:

где ωдв – угловая скорость выбранного по каталогу электродвигателя;

ωк – требуемая угловая скорость поворота колонны.

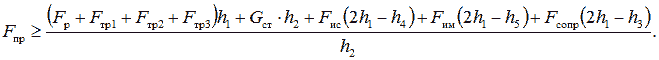

При расчете энергосиловых параметров гидравлического привода механизма учитываем то обстоятельство, что в процессе замены погружного стакана на элементы разливочного устройства промежуточного ковша МНЛЗ действуют статические и динамические нагрузки, численные значения которых могут существенно изменяться в зависимости от условий применения разрабатываемой механической системы. В соответствии с расчетной схемой (рис. 4), статические силы сопротивления, препятствующие перемещению огнеупорных стаканов, обусловлены с одной стороны трением, возникающим на контактных поверхностях стаканов, а также в его опорном узле между металлической обоймой погружного стакана и прижимными штифтами или телами качения, а с другой стороны – дополнительной нагрузкой, связанной с разрушением слоя отложений оксидов алюминия или корочки застывшего металла на стенках канала. С учетом этого суммарная сила технологического сопротивления W, возникающая при замене погружного стакана, равна:

где Fр – сила сопротивления, возникающая при разрушении слоя отложений в канале стакана;

Fтр1 – cила трения между рабочими поверхностями керамических элементов разливочного устройства (заменяемого погружного стакана);

Fтр2 – сила трения между металлическими поверхностями в опорном узле разливочного устройства;

Fтр3 – сила трения между рабочими поверхностями металлических элементов приемных салазок и обечайки сменного погружного стакана;

Fсопр – сила, вызванная лобовым сопротивлением погруженной в жидкий металл частью стакана (заменяемого и сменного), при его перемещении;

Fис – сила инерции стакана (заменяемого и сменного);

Fим – сила инерции жидкого металла, находящегося в погруженной части канала погружного стакана (заменяемого и сменного).

Рисунок 4 – Схема для расчета технологических нагрузок, преодолеваемых силовым гидроцилиндром

Для определения значения силы Fр можно использовать зависимость, приведенную в работе [8]:

где к1 – коэффициент, равный отношению максимального сопротивления срезу к пределу прочности материала образующийся корки;

σв – предел прочности стали при заданной температуре;

Sp – площадь поперечного сечения срезаемой корки:

dк – диаметр канала погружного стакана;

δ – толщина образующейся металлической корки.

Сила трения между рабочими поверхностями керамических элементов:

Сила трения между металлическими поверхностями в опорном узле:

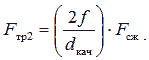

При применении в опорном узле тел качения силу сопротивления определяют по формуле:

Сила трения между рабочими поверхностями металлических элементов приемных салазок и обечайки сменного погружного стакана:

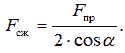

В этих выражениях μп – коэффициент трения скольжения огнеупора по огнеупору; μс – коэффициент трения скольжения стали по стали; f – коэффициент трения качения; dкач – диаметр тела качения; Fпр – сила прижатия погружного стакана к огнеупорному гнездовому блоку; Fсж – сила упругости, развиваемая блоками пружин опорного узла и связанная с силой прижатия зависимостью Fсж = Fпр / (2cosα).

В соответствии с рекомендациями работ [5,6], значения величин, входящих в указанные выше уравнения, при расчетах можно принять: μп = 0,3 – 0,7; μс = 0,15 – 0,18; к1= 0,7 – 0,8; σв = 50 – 60 МПа; δ = 5 – 8 мм.

Сила, вызванная лобовым сопротивлением погруженной в жидкий металл частью стакана при его перемещении:

где с = 0,4 – коэффициент лобового сопротивления;

γс – плотность жидкой стали при заданной температуре разливки;

Sст – площадь наибольшего сечения погруженной в металл части стакана в плоскости, перпендикулярной направлению движения;

v0 – скорость перемещения стаканов в жидкой стали.

В соответствии с рис. 4:

где Dст – наружный диаметр погруженной части стакана;

hпогр – глубина погружения стакана в жидкую сталь.

Скорость движения стакана относительно металла в кристаллизаторе при треугольном графике движения:

где lп – длина плиты погружного стакана, контактирующей с гнездовым блоком промежуточного ковша;

tз – время, за которое осуществляют замену погружного стакана.

Силы инерции заменяемого и сменного стаканов Fис и жидкого металла Fим, находящегося в погруженной части их канала:

Здесь mст и mм – соответственно масса погружного стакана и металла, находящегося в заглубленной части его канала, аст = ам – ускорение стакана, развиваемое приводом при его замене:

где tр – время разгона стакана, равное tз/2.

Силы трения, обусловлены силой прижатия Fпр, значения которой следует задавать из условия предотвращения образования зазора между контактными рабочими поверхностями огнеупорных элементов в результате совместного действия на погружной стакан его силы тяжести Gст, силы Архимеда FА, сил инерции стакана Fис и находящегося в заглубленной части канала жидкого металла Fим, силы лобового сопротивления стакана Fсопр, а также расклинивающего усилия, возникающего в момент разрушения металлической корки.

Проталкиваемый штоком приводного гидроцилиндра сменный стакан воздействует на заменяемый разливочный элемент, преодолевая силу технологического сопротивления W. Поскольку вектор сдвигающей силы Fц расположен ниже плоскости скольжения рабочей поверхности заменяемого стакана на расстоянии h1, образуется пара сил, вызывающая его поворот относительно горизонтальной поперечной оси, проходящей через точку О. Этому повороту содействует сила Gст, и препятствуют силы FА, Fис, Fим, Fсопр.

Отсутствие зазора между контактными рабочими поверхностями базового моноблока и защитного стакана будет гарантировано, если:

Откуда:

Суммарная сила, развиваемая одним блоком пружин опорного узла разливочного устройства:

Силу, обеспечиваемую каждой пружиной при рабочей деформации, определяют по формуле:

где n – количество пружин в одном блоке опорного узла (3 или 4).

Процесс взаимодействия быстро движущегося штока приводного гидроцилиндра со сменным комплектом погружных стаканов по характеру протекания достаточно близок к абсолютно неупругому удару, поскольку все элементы системы после контакта движутся как одно целое. При этом в соударяющихся телах возникают упруго-пластические деформации, из-за чего часть кинетической энергии системы преобразуется в ее внутреннюю энергию, т.е. не используется для совершения работы, связанной с преодолением технологических нагрузок. Поскольку определение теоретическим путем доли теряемой кинетической энергии при изучении поведения несвободного тела, которым является проталкиваемый погружной стакан, пока не представляется возможным, нужные сведения получили в результате выполненных экспериментальных исследований. Контрольные измерения, проведенные на лабораторном стенде по разработанной методике, подробно освещенной в работе [9], показали, что в механических системах, подобных устройству быстрой замены защитных стаканов, доля энергии удара, затраченной на преодоление сопротивления перемещению несвободного тела в зависимости от силы его прижатия составляет 30 – 50%, а ударная нагрузка в момент выведения системы из состояния покоя достигает 25 – 30% от суммарной силы технологического сопротивления. Поэтому полученное расчетное значение суммарной нагрузки на привод, включающей силы трения в узлах разливочной системы и усилие, необходимое для разрушения слоя отложений в ее канале, а также силы инерции, следует скорректировать в сторону увеличения путем введения поправочного множителя, учитывающего установленные потери подводимой энергии, затрачиваемой на деформацию соударяющихся элементов исследуемого устройства.

С учетом сказанного, пиковое значение силы Fц, которую необходимо создать приводным гидроцилиндром для преодоления технологического сопротивления, следует определять из выражения:

где к2 = 1,2…1,3 – поправочный коэффициент, учитывающий потери подводимой энергии на деформацию взаимодействующих элементов разливочной системы.

Используя расчетное значение Fц, при выбранном из стандартного ряда рабочем давлении р, развиваемом насосом маслостанции, находят диаметр поршня силового гидроцилиндра:

После определения энергосиловых параметров разливочной системы необходимо выполнить проверку на соответствие прочностных характеристик применяемого огнеупорного изделия значениям напряжений, возникающих в нем под действием развиваемых нагрузок. При достижении критического значения ударной нагрузки возникает опасность механического повреждения сменного (резервного) погружного стакана, что может привести к возникновению аварийной ситуации, поскольку в рабочую позицию переводится огнеупорный элемент, имеющий трещины и сколы.

Значение напряжения в теле огнеупорного элемента в контактной зоне определяют по формуле:

где Fц – пиковая нагрузка, преодолеваемая приводным гидроцилиндром;

Sк – площадь пятна контакта в зоне ударного взаимодействия штока цилиндра с телом стакана-дозатора;

[σ]сж – предел прочности при сжатии для материала огнеупорного элемента.

В случае возникновения предельно опасных напряжений необходимо предусмотреть меры по их уменьшению, например, применив специальные насадки, позволяющие увеличить площадь пятна контакта с поверхностью погружного стакана [10].

С целью проверки правильности принятых технических решений и корректности полученных зависимостей с их использованием спроектировали и изготовили лабораторный образец предложенной системы (фото на рис. 5), на котором выполнили тестирование функционирования механизмов, позволяющих реализовать заданную траекторию движения в пространстве сменного огнеупорного изделия при его перемещении из исходной позиции в рабочую. Результаты лабораторных испытаний подтвердили работоспособность предложенной системы и позволили еще на стадии проектирования ее промышленного образца внести соответствующие корректировки в техническую документацию.

Рисунок 5 – Относительное положение звеньев лабораторного образца манипулятора при имитации быстрой смены погружного стакана

Выводы

Таким образом, предложенный манипулятор является более универсальным в сравнении с известными аналогами, так как позволяет осуществлять быструю замену погружных стаканов на слябовой МНЛЗ при любом числе ручьев и различном типе устройств, осуществляющих транспортировку промежуточного ковша из рабочей позиции в резервную. Результаты выполненных экспериментальных и теоретических исследований будут способствовать развитию методов расчета механического оборудования, входящего в состав современных высокопроизводительных машин непрерывного литья заготовок и обеспечивающего повышение серийности разливки стали.

Список использованной литературы

1.

Jungreithmeier A., Pessenberger E., Burgstaller K/ Production of UL CIF

Steel Gradies at Voest-Alpine Stahl GmbH // Iron and Steel

Technology.– 2004. – Vol. 1. – № 4.– P.

41–48.

2. Аксельрод Л.М., Паршин В.М., Мазурок Е.Ф. Механизм

зарастания погружных стаканов при непрерывной разливке стали //

Сталь.– 2007.– № 4.– С.30–33.

3. Еронько С.П., Быковских С.В. Разливка стали: Оборудование.

Технология.–К.: Техніка, 2003.–216 с.

4. Разработка эффективных разливочных систем промежуточных ковшей МНЛЗ

/ С.П. Еронько, Д.А. Яковлев, И.А. Орлов и др. //

Металлургические процессы и оборудование.– 2009.– №

2.– С. 39–48.

5. Исследование и разработка системы быстрой замены погружных стаканов

при непрерывной разливке стали / С.П. Еронько, Е.В. Ошовская,

Д.А. Яковлев и др. // Металлургическая и горнорудная

промышленность. – 2009. – № 4. – С. 105–108.

6. Совершенствование разливочных систем промежуточных ковшей МНЛЗ /

С.П. Еронько, А.Ю. Цупрун, К.В. Дубойский и др. //

Электрометаллургия. – 2009. – № 7. – С. 37–43.

7. Еронько С.П. Разработка отечественного конкурентноспособного

оборудования для дозированного перелива стали // Металлургическая и

горнорудная промышленность. – 2010. – № 2. – С.

180–185.

8. Іванченко Ф.К., Гребеник В.М., Ширяєв В.І. Розрахунок машин і

механізмів прокатних цехів.–К.: Вища школа, 1995.– 454 с.

9. Исследование характера передачи ударной загрузки между подвижно

сопряженными элементами механической системы / С.П. Еронько,

Е.В. Ошовская, Д.А. Яковлєв и др. // Металл и литье Украины.

– 2008. – № 6.– С. 18–22.

10. Расчет энергосиловых параметров системы быстрой замены погружных

стаканов при непрерывной разливке стали / С.П. Еронько,

Е.В. Ошовская, Д.А. Яковлев и др.// ОАО

«Черметинформация» Бюл. «Черная металургия».

– 2010.– № 8.– С. 30 – 35.