Автора: к.т.н. СИДОРОВ Владимир Анатольевич, с к.т.н. Ошовска Еленой Владимировной, Ббабенко Валерием и Солошенко Александром.

Наиболее эффективным и перспективным методом получения стали в настоящее время является выплавка в электродуговой печи. Развитие механического оборудования электродуговых печей привело практически к полному отказу от электромеханического привода. В современных конструкциях печей преобладает гидравлический привод, к достоинствам которого следует отнести реализацию поступательного движения, малые скорости передвижения, минимизацию динамических процессов, создание значительных сил при малых габаритах, возможность бесступенчатого регулирования скорости движения. Данные преимущества гидропривода позволяют наиболее полно использовать их в механизмах: подъёма и поворота свода, наклона печи, перемещения электродов. Одновременно с этим возникает задача изучения эксплуатационных свойств гидропривода в специфических условиях металлургического производства. В статье выполнен анализ характерных повреждений механизмов 120-титонной электродуговой печи с гидравлическим приводом для определения направлений повышения безотказности данного класса оборудования.

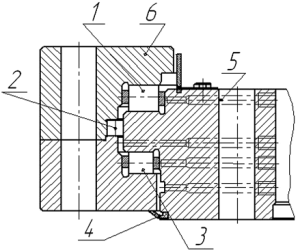

Основные технические характеристики механизма поворота свода 120-титонной электродуговой печи: угол поворота свода — 95°; скорость поворота свода — 5 °/с; масса свода — 50 т. Для поворота колонны со сводом на раме печной платформы установлено трёхрядное роликоподшипниковое опорное кольцо (рисунок 1) — опорный подшипник. Свод печи соединен с колонной и имеет возможность вертикального перемещения. На поворотной колонне установлены также механизм перемещения электродов и механизм перемещения свода.

Рисунок 1 — Трёхрядное роликоподшипниковое поворотное кольцо разливочного крана: |

|

а) общий вид; |

б) конструкция:

|

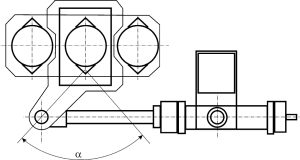

Поворот свода осуществляется при помощи гидроцилиндра (рисунок 2) двойного действия, закреплённого на цапфах. Проушина штока закреплена на рычаге поворотной колонны. К поворотной колонне крепится свод при помощи механизма подъёма свода. При повороте свода одновременно поворачиваются электроды, рукава электрододержателей и механизм перемещения электродов.

Надёжная работа механизма поворота обеспечивается высоким уровнем безотказности опорного подшипника. Условия работы данного подшипникового узла характеризуются частыми поворотами (100…160 циклов в сутки) и односторонним воздействием высокой температуры раскаленного свода, а также консольной и вертикальной нагрузки. Эксплуатация механизма поворота свода начата в 1999 году. В процессе эксплуатации зафиксированы две замены опорного подшипника — в 2004 году и в 2009 году. Неисправностей и отказов элементов гидропривода зафиксировано не было.

В мае 2004 года произошло заклинивание свода печи в отвёрнутом положении. При разборке опорного подшипника обнаружено разрушение опорных роликов и установлено, что полости всех рядов роликов заполнены закоксовавшейся смазкой чёрного цвета (рисунок 3а). Особенно высокой плотностью отличалась смазка верхнего, разрушенного ряда роликов (рисунок 3б).

|

|

| Рисунок 3 — Элементы повреждённого подшипникового кольца: | |

| а) продукты окисления и износа в смазочном материале; | б) продукты коксования на поверхности опорных роликов |

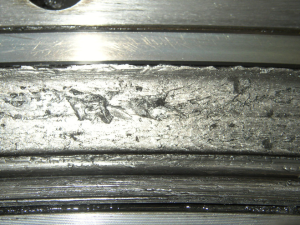

Дальнейший визуальный осмотр опорного подшипника указал на абразивный износ элементов верхнего ряда роликов, при этом износ радиальных и контропорных роликов отсутствовал. На поверхности опорных роликов зафиксирована плёнка продуктов коксования смазочного материала (рисунок 3б). Кроме того на беговых дорожках присутствовали трещины усталости (рисунок 4), однако абразивный износ являлся преобладающим, что не позволяло усталостным трещинам перейти в осповидное выкрашивание.

Сделан вывод, что изнашивание опорных роликов вызвано окислением (коксованием) смазочного материала и накоплением продуктов износа в застойной зоне верхнего ряда роликов. Это привело к ускоренному износу опорных роликов и их беговых дорожек и неравномерному распределению сил между телами качения, которое вызвало перекос роликов, прекращение перекатывания тел качения, деформацию роликов верхнего ряда и повреждение сепаратора (рисунок 5).

Загрязнённый смазочный материал, выдавленный из смазочного канала, показал, что свежий смазочный материал не мог поступать в зону контакта роликов с беговой дорожкой из-за повышенного давления накопленной смеси, то есть источником абразива послужили продукты изнашивания, не отводимые смазочным материалом с верхнего ряда роликов.

Таким образом, первопричина возникшей неисправности механизма поворота свода связана со смазыванием опорного подшипника, так как конструкция подшипника не позволяет эффективно удалять продукты изнашивания тел качения и окисления смазки из верхнего ряда роликов. Объём смазочного материала, потребляемого за год, составляет около 65 литров. За 4 года эксплуатации в опорный подшипник подано около 260 литров пластичной смазки. Для повышения безотказности опорного кольца механизма поворота свода, исключения абразивного вида износа предложено изменить режим смазывания — подача смазочного материала в меньшем объёме, с большей периодичностью. Одновременно были проведены мероприятия по защите кольца от теплового излучения путём установки защитных экранов. Это привело к изменению характера износа опорного подшипника, что было зафиксировано при его плановой замене в мае 2009 года.

Разборка и осмотр замененного подшипникового узла показали, что условия смазывания всех рядов роликов были удовлетворительными (рисунок 6). Только на отдельных роликах опорного ряда зафиксированы следы осповидного износа (рисунок 7). Износ радиального ряда роликов отсутствовал. На контропорных роликах отмечена начальная стадия осповидного износа — шелушение поверхностного слоя. Обнаружены фрагменты повреждённого сепаратора. На беговых дорожках верхнего подвижного кольца преобладало осповидное выкрашивание (рисунок 8).

|

|

| Рисунок 6 — Состояние смазочного материала по рядам подшипникового кольца: | |

| а) опорные ролики; | б) радиальные ролики |

Следует заметить, что осповидное выкрашивание является наиболее характерным видом износа для подшипников качения. Оно возникает при переменных нагрузках и высоких давлениях, превышающих предел выносливости материала деталей. Многократные нагружения вызывают усталость материала, приводя к появлению трещин. Движение тел качения через разрыв поверхности сопровождается динамическими явлениями, в результате чего износ прогрессирует. Всё это позволяет утверждать, что в 2009 году замена опорного подшипника проведена своевременно, дальнейшая эксплуатация привела бы к отказу и внеплановой остановке электродуговой печи.

Однако следует отметить, что сложность контроля технического состояния поворотного кольца в процессе эксплуатации затрудняет обеспечение длительной работы механизма. Поэтому учитывая особенности конструкции механизма и наличие гидравлического привода, была разработана методика отслеживания технического состояния подшипникового узла, позволившая выполнить своевременную замену опорного кольца.

В инструкции по эксплуатации опорных подшипников фирмы-изготовителя указывается следующее: «Критерий теоретического срока службы нельзя применять к подшипникам большого диаметра прямо, в частности, к подшипникам, выполняющим прерывистые повороты или медленные вращения. Срок службы подшипника заканчивается, когда сопротивление крутящему моменту постепенно увеличивается или когда явления износа зашли настолько далеко, что подвергается опасности функционирование подшипника». Основываясь на предположении, что перед отказом опорного подшипника момент сопротивления повороту свода увеличивается, в августе 2008 года начат контроль за давлением в полостях приводного гидроцилиндра механизма поворота свода.

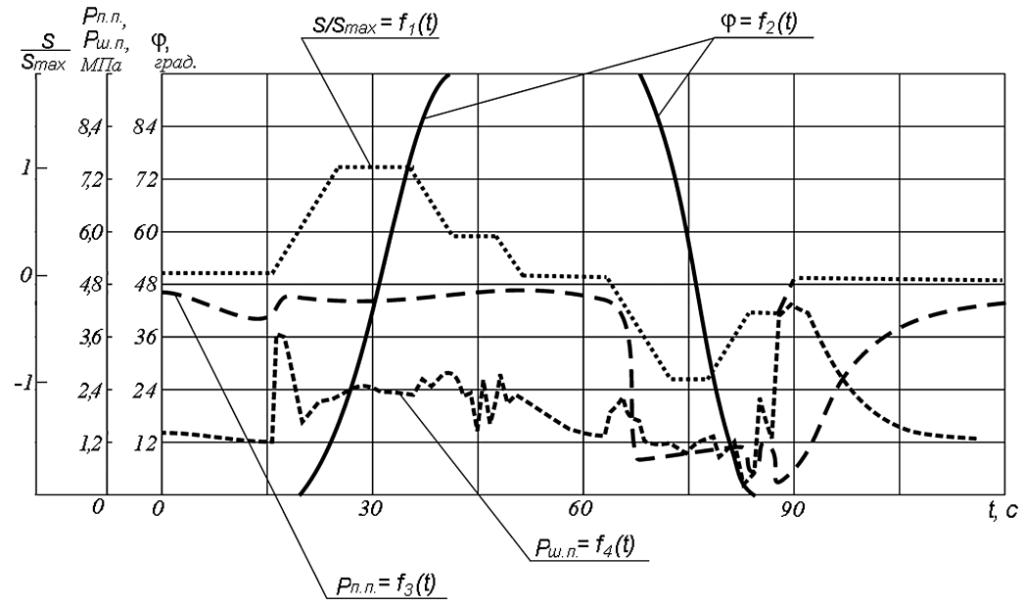

Анализ давления в полостях гидроцилиндра осуществлялся на основании графиков параметров движения свода, предоставляемых системой автоматизированного управления. Для контроля за изменением давления выбраны следующие участки движения: начало движения свода при открытии; установившееся движение свода при открытии; начало движения свода при закрытии; установившееся движение свода при закрытии. Контроль осуществлялся ежедневно при выборе случайной реализации одного цикла открытия и закрытия свода в течение одних суток. На рисунке 9 приведены типовые графики параметров движения свода. Рассмотрение представленных кривых позволяет выделить ряд характерных тенденций изменения параметров.

Рисунок 9 — Типовые графики параметров движения свода: S — текущее положение регулятора давления; Smax — максимальный ход

Начало движения свода при открытии сопровождается повышением давления в штоковой полости с последующим снижением давления при начале движения. Это позволяет оценить соотношение между коэффициентом трения покоя и коэффициентом трения движения в опорном подшипниковом кольце. В среднем эти коэффициенты отличаются в два раза. Рассмотрение изменения давления в поршневой полости указывает на то, что при закрытии свода такое явление не наблюдается. Это может быть связано с малым временем остановки при открытии свода и отсутствием воздействия вибрационных колебаний от горящей дуги. При остановке свода в открытом положении наблюдаются динамические колебания, связанные с податливостью элементов крепления.

Проведенные измерения давления в октябре 2008 года и в январе 2009 года позволили установить, что давление в штоковой полости для точки начала движения свода увеличилось от 5,5 до 6,3 МПа, а для установившегося движения от 2,4 до 3,2 МПа; давление в поршневой полости также увеличилось от 8,0 до 9,5 МПа при установившемся движении свода.

Исходя из этих данных, рассчитаны сила при открывании свода печи — 159,5…182,7 кН (при страгивании) и 70,2…91,6 кН (при установившемся движении); сила при закрытии свода — 392,0…465,5 кН. Таким образом, увеличение давления за период октябрь 2008 года — январь 2009 года составило 14…18 %. В то же время сила, необходимая при закрытии в 2,5 раза больше силы при открывании свода, что может быть следствием отклонения от вертикальности поворотной колонны и рамы основания. Предположение об отклонении от вертикальности оси поворотной колонны подтвердилось после анализа результатов геодезической съёмки.

Значение коэффициента сопротивления ? = 0,038, рассчитанного исходя из полученных данных, превышает принимаемое при расчетах значение ? = 0,003 более чем в 10 раз. Это позволило утверждать, что в подшипниковом узле произошли необратимые изменения, а техническое состояние его элементов отклонилось от нормального (перешло в другую категорию).

На основании данных фактов в мае 2009 года и была проведена плановая замена опорного кольца, подтвердившая правильность принятой методики контроля его технического состояния. Следующее 10-тикратное увеличение коэффициента и, соответственно, момента сопротивления могли свидетельствовать об аварийном состоянии подшипникового кольца.