ОСОБЕННОСТИ МАГНИТО–АБРАЗИВНОЙ ОБРАБОТКИ ВНУТРЕННИХ ФАСОННЫХ ПОВЕРХНОСТЕЙ

Авторы:Макаренко Р.И., Молчанов А.Д., Гусев В.В .

Источник:Материалы студенческой научно-технической конференции Инновационные технологии и оборудование в машиностроении 25 апреля 2017 г. – Донецк: ГОУВПО ДонНТУ, 2017. – С. 41–44.

Аннотация

В статье показано краткое описание сущности магнито-абразивной обработки, а также указаны решения проблем обработки фасонных поверхностей при магнито–абразивной обработке.

Ключевые слова

магнито–абразивная обработка, фасонная поверхность, магнитно–абразивный инструмент.

Введение

Анализ методов повышения качества поверхностей показал, что наиболее перспективными методами обработки фасонных поверхностей являются методы обработки абразивом на гибкой связке. Эластичная связка между абразивными зернами позволяет обрабатывать пространственно сложные поверхности без изготовления фасонного абразивного инструмента. Среди этих методов наиболее перспективным является магнитно–абразивная обработка (МАО).

Данный метод прост в осуществлении, экологически чист, обеспечивает высокое качество обработанных поверхностей деталей и существенное повышение их сопротивляемости износу, коррозии и механическим нагрузкам, обладает высокой производительностью и успешно заменяет процессы химической и электрохимической обработки [1].

Магнитное поле удерживает порошок на индукторе и обеспечивает гибкую связь между зернами, что особенно важно при обработке фасонных поверхностей, так как позволяет порошку копировать профиль обрабатываемой поверхности. В процессе обработки обрабатываемый материал подвергается не только механическому абразивному воздействию, но также воздействию переменного магнитного поля, которое благоприятно отражается на эксплуатационных свойствах поверхностного слоя изделия.

С помощью магнитно–абразивной обработки можно механизировать такие операции как округление острых кромок и удаление заусенцев, окалины и тонких оксидных пленок, при этом происходит упрочнение обрабатываемых поверхностей деталей.

Опыт использования магнитно–абразивной обработки при изготовлении инструмента подтвердил перспективность этого метода. Магнитно–абразивная обработка инструментов из быстрорежущей стали и твердого сплава позволяет повысить стойкость в 2–3 раза. Стойкость увеличивается за счет уменьшения времени приработки инструмента, увеличения микротвердости поверхности рабочей части инструмента, уменьшения коэффициента трения и структурных изменений материала.

При магнитно–абразивной обработке фасонных поверхностей фасонными индукторами не всегда удается обеспечить равномерный съем металла по обрабатываемой поверхности. Даже при обработке поверхности с эквидистантным рабочим зазором разная интенсивность осцилляции зерен приводит к искажению формы. Увеличенный съем металла имеет место в приторцовых зонах рабочего зазора, хотя у самых торцевых кромок индуктора действуют концентраторы магнитного потока, заставившие зерна порошка двигаться вместе с деталью [1]. Данные особенно усложняются при обработке таких фасонных поверхностей как рабочая поверхность волоки.

При магнитно–абразивной обработке роль режущего инструмента выполняет магнитно–абразивный порошок, удерживаемый в рабочем зазоре магнитным полем. Сформированный магнитным полем режущий инструмент обладает эластичностью. Основными технологическими параметрами процесса магнитно–абразивной обработки являются: скорость главного движения, рабочий зазор, зернистость магнитно–абразивного порошка, время обработки.

Целью работы является исследования влияния технологических факторов на параметры качества магнито–абразивной обработки, а также изучения влияния профиля детали на равномерность съёма металла с обрабатываемой поверхности.

Основное содержание работы

На каждое зерно магнитно–абразивного порошка, находящееся в рабочем зазоре действует комплекс сил магнитного, электромагнитного и механического происхождения. Результирующая сила Fp действующая на единичное зерно порошковой среды в рабочем зазоре, определяется по формуле:

где Fм – магнитная сила, Н; Fин – инерционная сила, возникающая при столкновении движущегося зерна с обрабатываемой деталью, Н; Fцб – центробежная сила, возникающая при вращении зерна с магнитным индуктором, Н; Fмд – сила механического давления, Fтр – сила трения, Н.

Глубина внедрения каждого зерна в обрабатываемую поверхность (а значит и объем срезаемого им металла) определяется соотношением между силами, прижимающими зерно к обрабатываемой поверхности Ру, и силами сопротивления материала заготовки внедрению зерна. Любое изменение условий равновесия приводит к автоматическому изменению глубины внедрения зерен и к соответственному изменению производительности процесса. Для осуществления резания, кроме внедрения зерна в обрабатываемую поверхность, необходимо удержать зерно от движения вместе с поверхностью заготовки и хотя бы кратковременно предотвратить его поворот под действием силы Рz. С этой целью должны быть выполнены следующие условия:

где Рzm – сила, препятствующая движению зерна вместе с поверхностью, Н; f1 – касательные силы взаимодействия с окружающими зернами, Н; b1/2 – плечи действия сил f1 относительно центра инерции режущего зерна, мкм; b – диаметр режущего зерна, мкм.

Общий съем металла, срезанный за единицу времени, будет равен:

где γm – плотность обрабатываемого материала; V1 – объем царапины единичной длины мм3; kc – коэффициент стружкообразования; v – скорость движения зерна по обрабатываемой поверхности, м/с; τ – время обработки, с; N – количество зерен участвующих в резании.

При магнитно–абразивной обработке фасонных поверхностей рабочий зазор между обрабатываемой поверхностью и магнитным индуктором колеблется. Величина рабочего зазора во многом определяет создание условий, необходимых для протекания процесса магнитно–абразивной обработки.

В ДонНТУ была исследована МАО внутренних отверстий из твердого сплава ВК6 инструментом с постоянными магнитами в виде колец [2, 3], которые устанавливались противоположно заряженными полюсами по отношению друг к другу на оправке. Четыре магнитных неодимовых кольца расположены по отношению друг к другу противоположной полярностью при обеспечении суммарной магнитной индукцией 0,8 Тл. Между магнитами установлены стальные кольца, которые пропускают через себя магнитный поток, создаваемый двумя соседними магнитами.

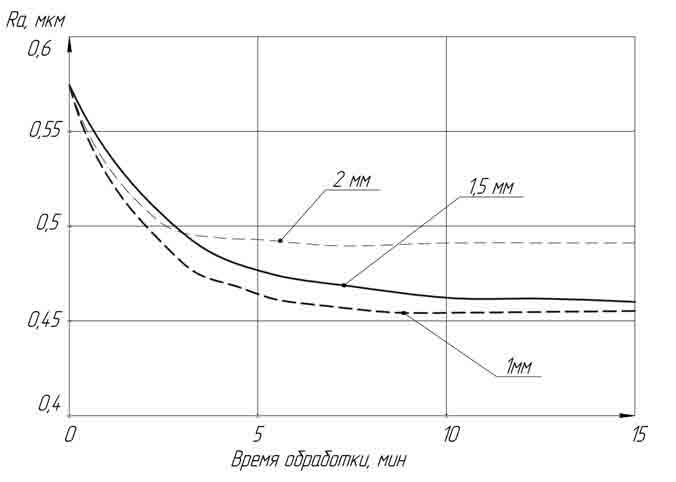

Изменяя параметры зазора, при остальных неизменных условиях обработки, можно уменьшить значение установившейся величины Ra и производительность обработки (рис. 1), что обусловлено влиянием жесткости «магнитной щетки» в месте ее воздействия на обрабатываемый материал. Для получения наименьшей шероховатости обработанной поверхности зазор между магнитом и обрабатываемым материалом должен находится в пределах 0,8…1,5 мм, в котором может содержаться не менее 4-х слоев магнитного абразивного материала. В ходе экспериментов было выявлено, что технологические режимы не влияют на отклонение от круглости.

Рисунок 1. Влияние времени обработки на изменение высотного параметра микрорельефа Ra при магнито–абразивной обработке при различном расстоянии между постоянными магнитами и обрабатываемой поверхностью nд = 60 об/мин, Vи = 4 м/с [2]

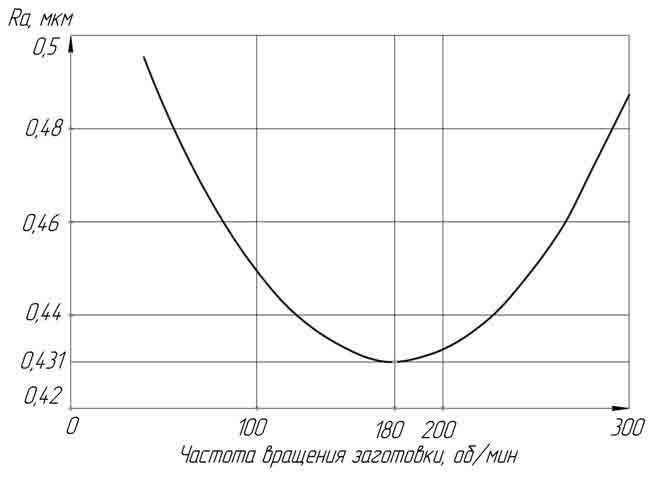

Рисунок 2. Влияние частоты вращения заготовки n на установившееся значение параметра Ra после МАО, исходное значение Ra = 0,56 мкм.

Режим резания: δ = 1 мм, Vp = 4 м/с [2, 4]

Колебание величины рабочего зазора не более 2 мм приводит к колебанию съема металла по обрабатываемой поверхности в пределах 8-12% [2, 4], дальнейшее увеличение перепада профиля детали не позволяет обеспечить равномерный съем металла с обрабатываемой поверхности и, следовательно – равномерную шероховатость поверхности.

Для обработки фасонных деталей с перепадом профиля детали более 2 мм необходимо применять конструкцию инструмента приближенную по форме к профилю обрабатываемой поверхности.

На процесс МАО влияют такие режимные параметры, как скорость инструмента и скорость заготовки. В ходе эксперимента было исследовано влияние скорости заготовки на параметр Ra при обработке внутренних поверхностей. Результаты экспериментальных исследований показали нелинейный характер влияния данного параметра (рис. 2).

Выводы

1. При обработке фасонных поверхностей, если колебания профиля детали не превышает 2 мм, то можно использовать магнито–абразивный инструмент (МАИ) постоянного размера. В противном случае необходимо применять конструкцию инструмента, приближенную по форме к профилю обрабатываемой поверхности.

2. Необходимо при МАО выбирать зазор между инструментом и заготовкой в пределах 0,8…1,5 мм.

3. При обработке внутренних поверхностей МАО скорость резания и частота вращения заготовки оказывают нелинейное влияние на производительность и параметр микрорельефа Ra. Вследствие этого необходимо определить оптимальные режимы обработки по указанным параметрам режима МАО.

Список литературы:

- Иконников А.М. Совершенствование технологии магнито–абразивной обработки фасонных поверхностей / А.М.Иконников – Барнаул: Алтайский государственный технический университет им. И.И.Ползунова. – 2004. – 15с.

- Гусев В.В. Магнитно–абразивная обработка внутренних поверхностей с использованием постоянных магнитов / В.В. Гусев, С.В. Кучеренко, Е.С. Сухоручко // Наукові праці Донецького національного технічного університету. Серія

Машинобудування і машинознавство

. – Донецьк: ДонНТУ. – 2011. – Вип. № 8 (190). – С.145–151. - Скворчевский Н.Я. Эффективность магнитно–абразивной обработки. / Н.Я. Скворчевский, Э.Н. Федорович, П.И.Ящерицын – Мн.: Наука и техника, 1991. – 215 с.

- Барон Ю.М. Магнитно–абразивная и магнитная обработка изделий и режущих инструментов/. Л.: Машиностроение, 1986.–172 с.