Особенности работы планетарных гидромашин.

Автор: Поддубный А.Н.

Источник: Материалы XIV международной научно-технической студенческой конференции "Механика жидкости и газа" 2-4 декабря 2015г., редкол.: А.П. Кононенко (гл. ред.) и др. – Донецк : ДонНТУ, 2015. – С. 28-30.

Аннотация

В работе описаны основные положения касательно планетарных гидромашин: принцип работы, преимущества и недостатки, пути решения проблем и улучшения выходных характеристик. Дана принципиальная схема и уравнение подачи при работе в режиме насоса. Сделаны выводы о возможных направлениях дальнейших исследований.

Проблема и ее связь с научными и практическими задачами.

В планетарных гидромашинах полости высокого и низкого давления разделяются всего лишь очень узкими контактными площадками зубьев ротора и статора, поэтому требуется высокая точность изготовления контактирующих профилей, чтобы внутренние утечки жидкости были минимальными.

Анализ исследований и публикаций.

На основе патента №3391608 «Гидравлический вращающийся мотор» зарегистрированном в 1968 году в США, представленным корпорацией GresenMFGCompany (автор изобретения Mortimer J. Huber), в государственном комитете СССР по делам изобретений и открытий был зарегистрирован патент №1344945 «Планетарная гидромашина» кировоградского завода силовых гидравлических машин имени XXV съезда КПСС «Гидросила».

Постановка задачи.

- Задачами данной работы являются:

- описать принцип работы планетарной гидромашины;

- указать недостатки и проблемы гидромашины планетарного типа с целью дальнейших исследований и возможных устранений таковых.

Принцип работы.

Профили рабочих камер планетарных машин образованы циклоидальными кривыми при внутреннем зацеплении шестерен. Часто для упрощения изготовления и механической обработки зубьям наружной шестерни придают круговой профиль, в качестве зубьев используются поверхности цилиндрических роликов, вставляемых в гнезда обоймы. Обойма 1 со вставными роликами 2 крепится болтами 3, пропущенными через ролики, к корпусу насоса. Она зажата болтами между плоским опорным диском и крышкой. Толщина роликов 2 и ротора 4 несколько меньше толщины обоймы 1. Это позволяет им свободно вращаться при минимально допустимых торцовых зазорах, необходимых для создания торцовых уплотнений.

Рисунок 1 – Планетарная гидромашина.

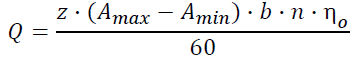

При работе гидромашины в качестве насоса ротор 4 получает вращение от приводного вала посредством упрощенного карданного соединения, необходимость в котором обусловлена тем, что центр ротора постоянно меняет свое положение, вращаясь по некоторой окружности, радиус которой равен эксцентриситету е. Обязательным условием планетарных машин является то, что разность чисел зубьев статора и ротора равна единице. Так, на рис. 1 статорная обойма имеет семь, а ротор – шесть зубьев. В любом положении ротор всеми своими зубьями контактирует с зубьями статора. Вследствие этого образуется семь замкнутых рабочих камер, ограниченных зубьями обоймы и ротора, торцовыми поверхностями опорного плоского диска и крышки. При вращении ротора объемы этих камер непрерывно изменяются, что обеспечивает всасывание и нагнетание рабочей жидкости. В положении ротора, показанном на рис. 1, при правом его вращении в камерах А, Б, В осуществляется всасывание, а в камерах Г, Д, Е – нагнетание. Для всасывания и нагнетания жидкости имеется в каждой камере (в плоском опорном диске) отверстие 5, подключаемое золотником, вращающимся вместе с приводным валом, попеременно к всасывающему и нагнетательному трубопроводам (на рисунке не показаны). Полный цикл (всасывания и нагнетания) в одной рабочей камере осуществляется за 1/7 оборота ротора. Таким образом, за один оборот ротора все его шесть зубьев вытесняют объем жидкости, равный 42 объемам рабочих камер. Без учета утечек это и есть рабочий объем насоса. Подача такого насоса определяется по следующей формуле:

где z – число зубьев ротора, А – площадь межзубьевой камеры, b – ширина зуба, n – частота вращения, η – объемный КПД.

Принцип работы.

Среди положительных моментов стоит выделить относительно низкую стоимость и неплохие показатели долговечности, широкий диапазон частот вращения, возможность работать в режиме насоса при высоких частотах. Но так же присутствуют существенные недостатки: малый КПД, сложность конструкции, одним из границ рабочей камеры являются места кон-такта зубьев ротора и статора, следовательно, в случае износа поверхностей будут наблюдаться внутренние утечки, что приведет к снижению КПД.

Выводы и направления дальнейших исследований.

Рабочей камерой в планетарной гидромашине является пространство между контактами зубьев ротора и статора.

Увеличение момента прямопропорционально увеличению рабочего объёма и увеличению давления. Но увеличивать давление в нашем случае нельзя, т.к. увеличатся внутренние потери в местах контакта зубьев. Следовательно, нам остается варьировать рабочий объем.

Трение между зубьями ведет за собой износ и снижение КПД. Необходимо продумать способы уменьшения износа и экономически целесообразные пути восстановления машины и прежнего уровня характеристик.

Список использованной литературы

1. Башта Т.М. Машиностроительная гидравлика, М., Машгиз, 1963, 250 с.

2. Беннович В.С. и другие Ротопоршневые двигатели М., «Машиностроение», 1968, 150 с.

3. Бирюков Б.Н. Роторно-поршневые гидравлический машины, М., Машиностроение, 1972, 156 с.