МЕХАНИЧЕСКИЕ И ТЕПЛОВЫЕ ВЗАИМОДЕЙСТВИЯ В ПРОЦЕССЕ ЩЛИФОВАНИЯ

Шлифование – процесс удаления материала, использующий шлифовальный круг, который составлен из большого количества беспорядочно помещенного абразивного зерна. В отличие от определенного ультрасовременного инструмента, случайное распределение зерна на поверхности колеса усложняет получение аналитической силы, энергии и температурной модели, описывающей много динамических и комплексных взаимодействий в процессе шлифования. Определенная энергия, которая является энергией, требуемой что бы удалить единичный объем материала обычно чрезвычайно высока в процессах механической обработки с неопределенными режущими кромками типа шлифования, по сравнению с процессами с определенными режущими кромками такими как точение или фрезерование. Почти вся механическая энергия, которая вызывает упругие и пластичные деформации, трение и поверхностное формирование посредством обработки, преобразована, чтобы нагреться в контактной площадке. На самом деле, все факторы, которые принимают участие в процессе формирования стружки, касаются тепловых нагрузок. Тепло распределяется между заготовкой, шлифовальным кругом, стружкой и сож. В сухом шлифовании нет никакого сож, часть тепла переходящая в сож при теплоотдаче – почти ноль, поскольку теплопередача в окружающий воздуху очень низкая и незначительная. Любой тепловой ожог на заготовке появляется из – за высокой температуры в зоне контакта заготовки инструмента и низкой проводимости тепла в заготовку. Обычно, размерная точность и окончательная поверхность считаются основными критериями качества процесса шлифования. Однако, определенно, что поверхностные свойства, такие как остаточное напряжение заготовки, микроструктура и твердость также принадлежат к качеству заготовки. Исследование взаимодействия между зерном и заготовкой было ключевой ролью для понимания процесса. Экспериментальный анализ, осмысление результатов и моделей были, главным образом, выполнены, чтобы облегчить процесс. Однако, есть все еще много нерешенных проблем и споров в моделировании взаимодействий, происходящих при шлифовании. Механическое и тепловое взаимодействие зерна и заготовки – главные взаимодействия, которые будут изучены.

Термальные аспекты при шлифовании

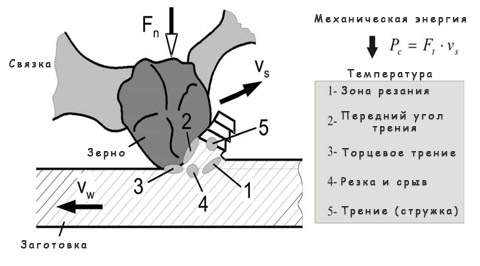

Уменьшение температуры при шлифовании и теплового повреждения требует аналитического знания тепловых аспектов шлифования и распределения тепла, а также глубокого понимания кинематических аспектов и процессов формирования стружки. Во время процесса шлифования несколько взаимодействий происходят между: зернами и заготовка, связующим веществом и заготовкой, стружкой и связующим веществом. Взаимодействие зерна и заготовки – на самом деле единственный желательный процесс, поскольку это приводит к снятию стружки. Взаимодействие стружки и связующего вещества приводит к эрозии связующего вещества и трению. Взаимодействие между связующим веществом и заготовкой также приводит к нежелательному трению. Из–за трения и пластичной деформации механическая энергия, образующаяся в процесс шлифования, почти полностью преобразована в тепло. Рисунок 2.2 показывает другой тип и местоположение источников тепла из–за взаимодействия заготовки и зерна.

Рисунок 2.2: Выеление тепла при взаимодействии зерна с деталью

При шлифовании почти все тепло, выделяемое в процессе, разделяется на колесо, стружку, заготовку и охлаждающую жидкость. Точное определение количества тепла, передаваемого каждой части системы, является очень сложной задачей до конца не исследованной. Важнейшей частью, однако, является доля теплового потока в заготовке. Было обнаружено, что количество от 5 до 85% генерируемого тепла поступает в заготовку. Можно видеть, что комплексные воздействия различных параметров вызывают широкий спектр различных диапазонов температур и гораздо больше трудностей для исследования термических аспектов шлифования.

Предыдущие исследования в области термических аспектов шлифования были начаты, возможно, благодаря работе Outwater и Shaw. Они исследовали температуры поверхности, образующиеся при тонком сухом шлифовании, на основе тепловыделения на плоскости сдвига, подобно процессу резания. Их результаты показывают, что около 65% тепла уходит в стружку. Хан предложил гипотезу трения, в которой силы трения на износостойкой поверхности абразивного зерна и заготовки играют большую роль по сравнению с силами, вызванными обработкой. Рассматривая тепло, вызванное работой сдвига, а также температуру из–за трения, Малкин и его коллеги пришли к выводу, что почти все энергии сдвига и трения при плохом износе передается в заготовку. Чой утверждает, что 73% тепла поступает в заготовку. В этом исследовании следует отметить, что распределение тепла зависит от параметров шлифования.

Des Ruisseaux и Zerkle провели термический анализ процесса шлифования, рассмотрев влияние СОТС. Они пришли к выводу, что влияние СОТС в зоне контакта незначительно. Shafto et al. и Howes et al. упомянул, что эфект СОТС зависит от температуры измельчения и температуры кипения СОТС. Влияние охлаждающей жидкости будет резко уменьшаться, если температура охлаждающей жидкости должна достигать точки кипения. Jin et al. и Lavin et al. показали, что эффект СОТС очень значителен в случае шлифования. Stephenson et al. и Rowe пришли к выводу, что тепловой поток в стружку значителен в HEDG (высокоэффективная глубокая шлифовка) по сравнению с обычным шлифованием.

Существуют различные исследовательские работы, которые концентрируются на температурном моделировании и распределении тепла круга и заготовки. Лавин разработал простую аналитическую модель для разделения тепла между колесом и поверхностями заготовки и шлифовальной жидкостью. Demetriou и Lavine расширили модель конвективной теплопередачи шлифования. Rowe et al. разработал аналитические модели для определения температуры шлифования путем разделения энергии на основе двух стратегий. Первые стратегии основаны на заготовке, испытывающей повышенные температуры фона из–за распределенного действия всех зерен, работающих в зоне измельчения. Этот анализ обозначается как анализ контактных контактов или глобальный анализ контактов. Они рассматривали источник тепла на поверхности заготовки как ленточный источник тепла, перемещающийся по его поверхности с заданной скоростью подачи. Второй анализ основан на локализованных температурах, испытываемых на поверхности абразивного зерна – поверхности заготовки с помощью пиков, повышающихся выше температуры фона. Этот анализ обозначается как анализ контакта с зерном или анализ локальных контактов. Для этого анализа зерно моделируется как стационарное тело, подвергнутое постоянному круговому источнику тепла в зоне шлифования. Го и Малкин исследовали изменение энергетического разбиения вдоль длины контакта при шлифовании. В своей работе модели разрабатывались с учетом пары шлифовальных кругов, заполненных хладагентом. Хоу и Коммандори представили интересный термический анализ процессов шлифования, рассмотрев стохастический характер топологии колес. Skuratov et al. разработал математическое моделирование температуры шлифования с использованием двух переменных функций путем решения дифференциальных уравнений по преобразованию Лапласа и Фурье.

Примечательно, что на данный момент полностью теоретический расчет возможен только с очень высокой неточностью. Температурная модель все еще может быть выполнена путем расчета или измерения удельной энергии и теплового потока. Поэтому измерение и моделирование сил шлифования и удельной энергии по–прежнему являются единственным способом точного расчета температуры. В этой работе модель, предложенная Роу, используется для термического анализа, рассматривая стохастическую модель для расчета тангенциальной силы и удельной энергии.