Источник: Научные труды Донецкого национального технического университета. – Донецк: ДонНТУ, 2010. – с. 124-130. – Серия: Горно-электромеханическая

; выпуск 18(172)

УДК 622.234.5

Н.Г. Бойко, д-р техн. наук, проф.,

В.С. Коломиец, канд. техн. наук, доц.,

О.А. Геммерлинг, канд. техн. наук, доц.

Донецкий национальный технический университет

ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ ЧАСТОТЫ СТРУИ ГИДРОИМПУЛЬСНОЙ УСТАНОВКИ ДЛЯ ПРОВЕДЕНИЯ ДОБЫЧНЫХ РАБОТ

Проблема и ее связь с научными и практическими задачами. Механизация очистных и подготовительных работ на шахтах, разрабатывающих угольные пласты крутого падения, в настоящее время находится на низком уровне. Основным средством механизации остается обойный молоток. Повышение уровня механизации на указанных работах шахт Центрального района Донбасса сдерживается сложными горно-геологическими условиями, невозможностью использования на исходящей струе воздуха электрической энергии из-за опасности возникновения выбросов угля и газа. Одним из наметившихся перспективных способов механизации очистных и подготовительных работ является гидравлический – с применением импульсной струи жидкости. Для обеспечения высокопроизводительной работы гидроимпульсных установок необходимо обосновать ряд параметров импульсной струи (давление, частота, шаг разрушения и др.), влияющих на характер её взаимодействия с разрушаемым угольным пластом.

Анализ исследований и публикаций. В работе [1] описаны способы ведения очистных работ на пластах с легко обрушающимся углем. Гидроимпульсная установка, перемещаясь по почве пласта, нарезает врубовую щель по линии пласт-почва и в зависимости от свойств разрушаемого угля начинается его обрушение под действием сил тяжести с глубины щели от 0,3 м. Общая глубина нарезаемой щели определяется принятым паспортом крепления. В работе [2] определена рациональная частота следования импульсов струи рабочей жидкости, создаваемой установкой для проведения восстающих скважин на пластах крутого падения. В работе [3] получены закономерности разрушения угольного массива импульсной струей, даны аналитические описания глубины образуемой импульсом воды воронки и энергоемкости разрушения угля. В работе [4] описан механизм взаимодействия импульсной струи жидкости с разрушаемым массивом угля и приведены полученные результаты. В работе [5] определены рациональные параметры импульсной струи для разрушения угольного массива и предложена новая схема обработки пласта с крепким спаем угля с породами кровли.

Постановка задачи. Настоящая статья является продолжением указанных работ. Целью данного исследования является установление рациональных параметров импульсной струи жидкости (частоты следования импульсов, их количества при воронкообразовании и шага разрушения угля) для разрушения угольного массива при проведении добычных работ.

Это дает возможность составить математическую модель процесса взаимодействия гидроимпульсной струи установки с разрушаемым массивом угля и определить рациональные параметры разрушения угольного пласта при проведении очистных работ.

Изложение материала и результаты.

Для механизации ведения очистных работ на пластах крутого падения в последнее время находят применение гидроимпульсные установки, разработанные в Донецком национальном техническом университете [6]. В основу установки положен генератор импульсной струи (ГИС), предназначенный для преобразования стационарного потока воды малого расхода (5-5,5 м3/ч) высокого давления (28-32 МПа) в импульсный поток, с мгновенным расходом 60-90 м3/ч и давлением 23-26 МПа. При работе генератора импульсной струи в автоколебательном режиме в течение 0,1-0,2 с накапливается примерно 250 мл воды, затем открывается запорный орган и эта вода через насадок диаметром 8-12 мм с мгновенным расходом 60-90 м3/ч в течение 0,012-0,016 с поступает на отбойку. Мощность потока в импульсе составляет 500-700 кВт при подведенной мощности к питающему насосу 55 кВт. Достигаемое давление, мгновенный расход и мощность струи позволяют получить производительность по отбойке угольного массива порядка 60-80 т/ч.

Исследованиями опытных образцов таких устройств подтверждена возможность создания на их основе гидроимпульсных установок различного технологического назначения для отработки тонких и весьма тонких крутых и крутонаклонных пластов. [1]. При применении гидроимпульсных установок, созданных на базе ГИС, повышается безопасность труда рабочих, что более полно отвечает требованиям к горным машинам и указывает на возможность создания на их основе машин различного технологического назначения для отработ ки угольных пластов мощностью свыше 0,4 м с углом падения более 35 градусов и сопротивляемостью угля резанию до 150 кН/м. Основными достоинствами этих устройств являются: небольшие габаритные размеры (1800х400х300 мм) и масса (около 200 кг); в качестве энергоносителя используется поток жидкости с параметрами, полностью освоенными и используемыми на шахтах; возможность работы, как на пневматической, так и на электрической энергии [1].

Созданные гидроимпульсные установки при использовании существующей схемы разрушения неэффективно расходуют энергию импульсной струи жидкости. В соответствии с принятой схемой разрушения выемочная гидроимпульсная установка перемещается по почве пласта с постоянной скоростью и нарезает врубовую щель по линии контакта пласт-почва. При этом на каждую точку разрушаемого массива воздействует один импульс струи, что не является эффективным [3, 4]. Необходимая глубина щели достигается 4-5 проходами импульсной струей, что значительно снижает её производительность и повышает энергоемкость разрушения угля. Поэтому задача установления рациональных параметров разрушения угля при проведении работ гидроимпульсной выемочной установкой является актуальной.

Ранее [3, 4] было показано, что эффективное разрушение угольного массива происходит при попадании в одну точку угольного забоя до трех импульсов струи. При этом установлено пропорциональное увеличение глубины воронки, а энергоемкость нарезания щели, по сравнению с энергоемкостью образования отдельной воронки единичным импульсом, снижается примерно в 5 раз [3, 4]. Отмечено также, что с увеличением числа импульсов струи, направленных в одну точку забоя, свыше трех эффективность разрушения угля значительно уменьшается [3, 4].

В качестве исполнительного органа гидроимпульсной выемочной установки предполагается использовать один ствол с насадкой диаметром 8-10 мм перемещаемый по почве пласта. В случае креп кого спая верхней пачки угольного пласта с породами кровли рекомендуется применить исполнительный орган с двумя вращающимися насадками, описанный в работе [5].

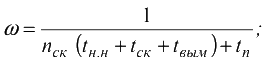

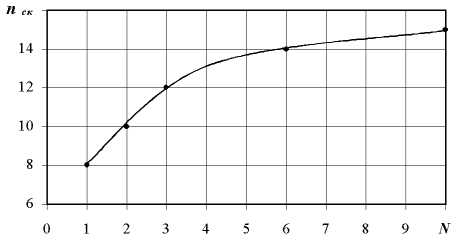

Привод перемещения гидроимпульсной установки для ведения очистных работ должен обеспечивать работу по следующей схеме: 2-3 импульса струи из насадка в соответствующую точку угольного забоя, затем перемещение установки на фиксированное расстояние вдоль очистного забоя и т.д. по всей длине лавы. Определим рациональную частоту следования импульсов установки из условия обеспечения максимальной производительности проведения очистных работ гидроимпульсной установкой. Если принять, что продолжительность скола равна tcк = lск/vcк, то распределение вероятностей продолжительности скола принимается не противоречащим закону Вейбулла [3]. Частоту импульсов (см. рис. 1) определим по зависимости

|

(1) |

где nск – число сколов при воздействии на угольный массив одного импульса струи; tн.н – продолжительность нарастания напряжений в угольном массиве до предельных значений; tск – продолжительность скола; tвым – продолжительность удаления из воронки разрушенного струей угля; tп – продолжительность паузы; lск – длина скола; vск – скорость скола.

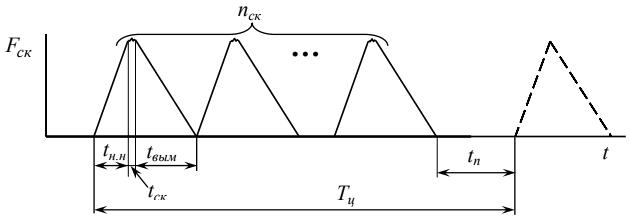

Продолжительность нарастания напряжений в угле до предельного значения определена на основании экспериментально полученных осциллограмм (см. рис. 2) и составляет tн.н = 0,0005-0,002 с [3, 4].

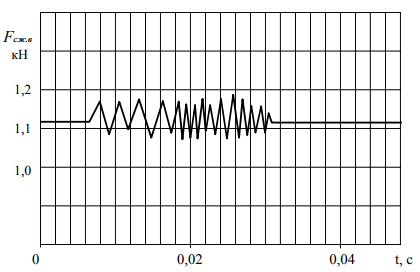

Продолжительность удаления разрушенного угля из воронки определена также на основании полученного экспериментального материала (см. рис. 2) и составляет tвым = 0,003-0,0013 с. Скол происходит практически мгновенно tск ≤ 0,0001 с (см. рис. 2). Число сколов, согласно экспериментальных данных (см. рис. 3), при 2-3 импульсах струи в одну точку угольного массива изменяется от 10 до 12 [4].

Из выражения (1) следует, что частота импульсов обратно пропорциональна числу сколов, продолжительности нарастания напряжения в угле до предельного значения (она зависит, в свою очередь, от жесткости массива угля), продолжительности скола, продолжительности удаления из воронки разрушенного угля и продолжительности паузы между импульсами. Рациональная частота следования импульсов установки для проведения очистных работ, рассчитанная по зависимости (1) на основании экспериментальных данных, изменяется от 4 до 8,5 Гц. С ростом частоты следования импульсов струи производительность проведения очистных работ также возрастает [3, 4].

Время паузы между импульсами необходимо только для того, чтобы восстановить (накопить) заданные параметры импульса струи. Это время обусловлено конструкцией ГИС и оно должно быть минимальным (составлять 0,1-0,2 с). На процесс разрушения массива угля время паузы не влияет. Уменьшая время паузы за счет совершенствования конструкции ГИС, можно добиться увеличения производительности гидроимпульсной установки.

На рисунке 2 приведена осциллограмма процесса разрушения массива угля импульсной струей. При числе импульсов образующих воронку свыше трех, наблюдается следующее – первые 4-6 сколов крупнее примерно в два раза, чем последующие.

На рисунке 3 приведена зависимость числа сколов от числа импульсов по одной и той же воронке. Определим шаг перемещения гидроимпульсной выемочной установки вдоль очистного забоя, при котором образуется сплошная щель без перемычек. Этот шаг будем называть рациональным.

Для его установления был использован ранее полученный экспериментальный материал [3, 4], а именно:

- – каждую отдельную воронку следует образовывать двумя-тремя импульсами;

- – средний наружный диаметр полученной воронки и, значит, образовываемой щели, составляет 60-80 мм;

- – глубина образовываемой щели при выполнении условия образования воронки не менее чем двумя импульсами будет составлять около 160 мм.

С учетом этого материала, рациональное расстояние между воронками (шаг разрушения угля) при проведении очистных работ составит Δl = (6K8)·dн, где dн – диаметр используемого насадка, мм.

Таким образом, для используемых струй шаг перемещения установки вдоль забоя должен составлять 50-60 мм при насадке диаметром 8 мм и 60-80 мм при насадке диаметром 10 мм.

Выводы и направления дальнейших исследований.

Определена рациональная частота следования импульсов струи жидкости и их количество на воронкообразование при проведении очистных работ, а также шаг перемещения выемочной установки вдоль забоя. Предложена новая схема обработки угольного массива с трещиноватым, легкообрушающимся углем гидроимпульсной струей жидкости. Материалы данного исследования будут использоваться как для составления математической модели процесса взаимодействия гидроимпульсной струи установки с разрушаемым массивом угля, так и при проектировании гидроимпульсных установок, предназначенных для работы на пластах крутого падения и модернизации существующих установок. В дальнейшем, с целью уточнения полученных экспериментальных зависимостей, планируется провести аналогичные исследования в реальных условиях на крутопадающем угольном пласте.

Список источников

- Гулин В.В., Коломиец В.С. Новый способ разрушения угольного массива.// Наукові праці Донецького національного технічного університету. Випуск 51. Серія: гірничо-електромеханічна. – Донецьк: ДонНТУ, 2002. С. 69-74.

- Бойко Н.Г., Геммерлинг О.А. Определение рациональной частоты импульсной струи жидкости при разрушении угольного массива // Наукові праці Донецького національного технічного університету. Випуск 101. Серія: гірничо-електромеханічна. – Донецьк: Дон- НТУ. – 2005. – С.3-6.

- Бойко Н. Г., Геммерлинг О. А. Исследование процесса взаимодействия импульсной струи жидкости с разрушаемым массивом угля // Труды международной научно-технической конференции

Горная энергомеханика и автоматика

. – Донецк: ДонНТУ. – 2003. – Т 2. – С. 74-79. - Геммерлинг О. А. Установление закономерностей разрушения угольного массива импульсной струей жидкости. // Наукові праці Донецького національного технічного університету. Випуск 83. Серія: гірничо-електромеханічна. – Донецьк: ДонНТУ. – 2004. – С. 64-70.

- Бойко М. Г., Коломієць В.С., Геммерлінг О. А. Визначення раціональних параметрів руйнування вугільного пласта імпульсним струменем рідини. // Всеукраїнський науково-технічний журнал

Промислова гідравліка і пневматика

. №3 (25), 2009. – С. 12-14. - Гидроимпульсное устройство / Тимошенко Г. М., Гулин В. В., Тимошенко В. Г., Селив- ра С. А./ Патент Украины № 6173. Приоритет от 20.02.91г. МКИ Е21С45/00.