Источник: Вестник Сумского государственного университета. Серия: Технические науки. – 2003. – № 12(58). – С. 92-98. // URL: essuir.sumdu.edu.ua

Н.В. Савченко, асп.,

О.М. Яхно, д-р. техн. наук, проф.,

НТУУ КПИ

ГИДРОДИНАМИЧЕСКИЕ СПОСОБЫ СОЗДАНИЯ ПУЛЬСИРУЮЩИХ СТРУЙ ДЛЯ ГИДРОРАЗРУШЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ

ВВЕДЕНИЕ

Исследования способов разрушения, проводимые различными институтами, показали, что в определенных случаях, обусловленных физико-механическими свойствами разрушаемого объекта, рациональнее применять нетрадиционные комбинированные способы разрушения, в частности, такие, как гидравлический и гидромеханический. Их эффективность определяется характером прилагаемых нагрузок, таких, как статические (непрерывные) или динамические (пульсирующие), которые создаются струей жидкости, воздействующей на разрушаемый объект.

Как показывают исследования [1], действие статических нагрузок (непрерывной струи) сопровождается образованием демпферной подушки, которая возникает в результате продолжительного воздействия струи жидкости на разрушаемый объект. Демпферная подушка препятствует разрушению и способствует возникновению размыва.

При повторно-переменных динамических нагрузках (пульсирующие струи) демпферная подушка не успевает образоваться и происходит интенсификация процессов щелеобразования и раскалывания, следствием которых является рост производительности.

Согласно [12] динамические и статические нагрузки связаны между собой соотношением

|

(1) |

где Gст – статическая нагрузка; Кдин – коэффициент динамичности, характеризующий увеличение нагрузки при повторно-переменном нагружении по сравнению со статической нагрузкой

|

(2) |

Из выражения (2) следует, что Кдин – величина большая единицы, следовательно, статическая нагрузка всегда меньше динамической.

Так же необходимо отметить преимущество применения динамических нагрузок, при разрушении материалов с высокой сопротивляемостью, которое согласно [2] заключается в значительном снижении удельной энергоемкости разрушения.

Помимо вышеприведенных аргументов в пользу пульсирующих струй говорит следующее:

- – при переменной нагрузки струя обладает более высокой компактностью, то есть сохраняет кинетическую энергию на любом расстоянии от насадки;

- – использование для разрушения небольшого количества воды, что обеспечивает допустимую влажность добываемого полезного ископаемого.

АНАЛИЗ ПОСЛЕДНИХ ИССЛЕДОВАНИЙ

Для успешного применения гидроимпульсного способа разрушения, обеспечивающего создание повторно-переменных нагрузок, необходимы эффективные и удобные в эксплуатации устройства, формирующие импульсные струи требуемых параметров. Этой проблеме посвящены работы [3, 4, 5, 6, 7, 8].

В соответствии с конструктивными особенностями и способами формирования пульсирующих струй их можно классифицировать следующим образом:

- Воздушный пульсатор создает пульсации за счет введения порции воздуха в струю по принципу эжектора [4];

- Гидроимпульсатор – за счет преобразования энергии посредством генератора колебаний и гидропневмоаккумулятора. В результате чего повышается давление на выходе [5];

- Гидроударные импульсные насадки – за счет возвратно-поступательного движения клапана, в результате чего в трубопроводе создаются гидравлические удары и повышается значение выходного давления [5];

- Гидромониторы с подвижной насадкой – путем быстрого надвигания насадки на струю [6];

- Пороховые импульсные водометы за счет действия пороха, который при сгорании образует пороховые газы, сжимающие и выталкивающие жидкость [7];

Рассмотрим в качестве примера работу двух, по нашему мнению, наиболее перспективных устройств, создающих пульсирующие струи, которые были разработаны за последнее время [8, 3].

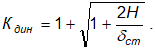

К ним относится преобразователь давления (рисунок 1), который позволяет увеличить диапазон используемых значений давлений воды, снизить гидравлические потери, а так же повысить надежность и безопасность за счет резкого сокращения элементов системы. Он встроен непосредственно в режущую коронку 1 проходческого комбайна.

Его принцип действия заключается в следующем. При вращении вала с мультипликаторами их рабочие полости низкого давления посредством цапфового распределителя на одной половине оборота соединяются с напорной 13, а на другой – со сливной 14 магистралями приводной насосной станции 5 источника воды высокого давления. При соединении с напорной магистралью каждый поршень мультипликатора совершает рабочий ход, а при соединении со сливной – взводится под воздействием рабочей жидкости. При этом воду подают в водяной цилиндр 4 мультипликатора насосом 5 с помощью водяного гидросъемника 8. Обратный клапан 9 служит для предотвращения перетоков воды.

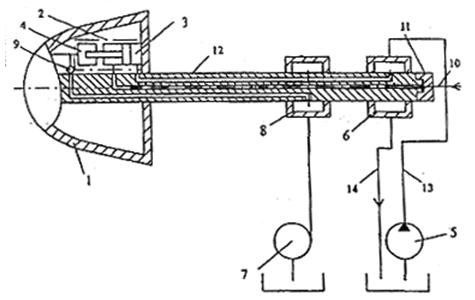

Другим не менее перспективным устройством является генератор импульсной струи (ГИС), который осуществляет преобразования высоконапорного потока малого расхода в импульсный поток повышенного расхода при неизменном давлении.

ГИС обеспечивает высокую энергию в импульсе, потребляет незначительное количество жидкости, имеет малые габариты.

Основными силовыми элементами, которые обеспечивают процесс формирования импульсов, являются (рисунок 2):

- – накопитель 1 и гидропневмоаккумулятор (ГПА) 2, которые обеспечивают накопление энергии в момент импульса, вырабатывают сигнал на срабатывание управляющего клапана 15, задают объем выстрела;

- – главный клапан 3 служит для периодического подключения ГИСа к исполнительному органу 4;

- – исполнительный орган формирует и направляет струю в требуемую точку забоя.

Работа ГИСа осуществляется следующим образом. Исходное состояние. В газовые камеры 7 рабочего 2 и балластного 5 ГПА нагнетается газ, после чего в жидкостные камеры 8 и 11 нагнетается жидкость. Поршень 10 накопителя 1 в крайнем нижнем положении, управляющий клапан 15 прижат к сбросному седлу. Включение насоса обеспечивает поступление рабочей жидкости в рабочую полость поршня клапана 3, что удерживает его в закрытом положении. Через дроссель 13 вторая часть потока поступает в камеру 10 накопителя. При этом движение вверх поршня 9 обеспечивает сжатие газа в газовой полости 7 ГПА. Режим накопления заканчивается поднятием поршня накопителя 9 в верхнее положение. Далее весь подводимый поток принимается балластным ГПА 5. Давление в камере управляющего клапана поднимается скачком до величины подводимого давления. В результате чего происходит сброс жидкости из камеры 16, поршень-клапан 12 перемещается вниз, ГИС переводится в режим выстрела, открывается доступ жидкости к исполнительному органу 4. Насадок 14 формирует импульсную струю необходимых параметров, которая воздействует на объект разрушения.

Взаимодействие струи жидкости с массивом приводит к его разрушению вследствие щелеобразования и раскалывания.

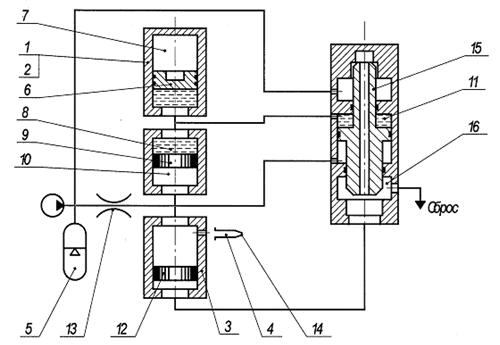

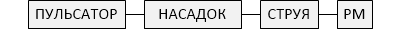

Систему процесса разрушения ПУЛЬСАТОР – РМ (разрушаемый массив) представим в виде блок-схемы (рисунок 3).

Несмотря на множество существующих исследований по созданию пульсаторов, не решенной остается проблема математического описания динамических процессов, протекающих в каждом из рассматриваемых элементов системы. Эти процессы описываются зависимостями, сложность которых обусловлена особенностями пульсирующего течения в системе, их определение позволит регулировать процессы в системе, тем самым улучшая гидродинамические характеристики струи и повышая эффективность разрушения материала.

ЦЕЛЬ

Целью статьи является: исследование одного из основных процессов системы, а именно процесса формирования пульсирующей струи в насадке; а также разработка методов, позволяющих повысить эффективность разрушения.

МЕТОДИКА ИССЛЕДОВАНИЯ

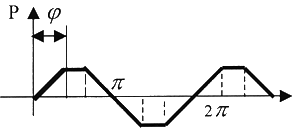

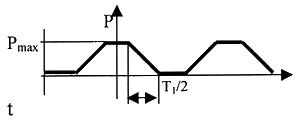

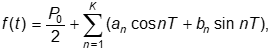

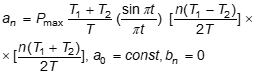

В зависимости от формы задаваемых пульсаций процесс их формирования можно описывать с помощью амплитудно-частотных характеристик, которые представляют собой периодическую функцию, описываемую рядом Фурье. Задавать пульсации различной формы возможно с помощью регулируемого дросселя/

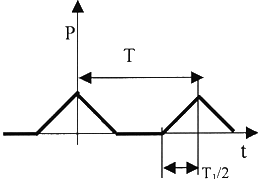

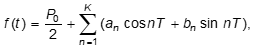

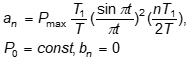

В таблице 1 [11] приведем возможные формы импульсов с описанием зависимостей P = f(t).

Анализ встречающихся зависимостей [13], определяющих форму импульса, показывает, что в формуле импульса, создаваемого в пульсаторах, можно выделить три этапа: нарастание давления; неизменность максимального давления; спад давления.

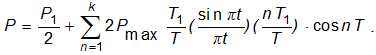

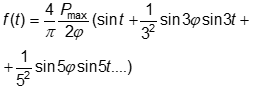

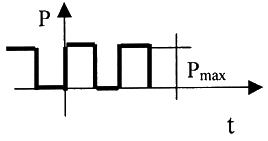

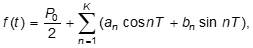

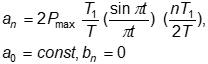

Так, например, согласно [8] ГИС генерирует импульсы давления прямоугольной формы, которые можно описать зависимостью, приведенной в пункте 4 таблицы 1:

|

(3) |

Независимо от способа получения, пульсирующие струи характеризуются периодически изменяющейся скоростью на выходе из насадка, то есть определенной частотой пульсации скорости истечения струи из насадки, которая, в свою очередь, играет существенную роль при разрушении.

Для вывода закона распределения скорости составим уравнение движения пульсирующей жидкости в исполнительном органе согласно [9].

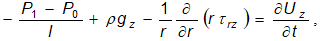

Выбрав ось по направлению потока и рассматривая баланс сил, получаем уравнение движения вида:

|

(4) |

где Ux – скорость течения потока вдоль оси ОZ; τrz – напряжение силы внутреннего трения.

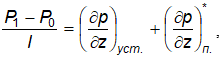

Величину градиента давления (P1-P0/l) можно представить в виде:

|

(5) |

где (δP/δz)*п – градиент давления пульсационного течения, который описывается на основании выражения (4); (δP/δz)уст – градиент давления, обусловленный силами давления установившегося течения.

| Номер | Форма импульсов | Функция f(t) |

| 1 |  |

Ряд Фурье где  |

| 2 |  |

|

| 3 |  |

Ряд Фурье где  |

| 4 |  |

Ряд Фурье где  |

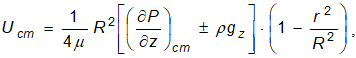

Функцию U(r, t) представим в виде:

| U(r, t) = Uп + Uст. | (6) |

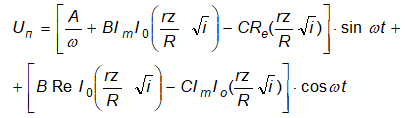

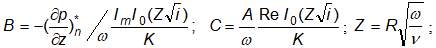

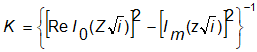

Решаем полученное уравнение, произведя ряд замен и преобразований, с использованием функции Бесселя [9] и окончательно получаем:

|

(7) |

|

(8) |

где

и

– соответственно действительные и мнимые части функции Бесселя нулевого порядка.

– соответственно действительные и мнимые части функции Бесселя нулевого порядка.

Таким образом, в рассматриваемом случае поле скоростей может быть представлено как результат наложения на параболический закон соответствующего стабильного ламинарного течения пульсационной составляющей, которая определяет вид и характер создаваемых пульсаций.

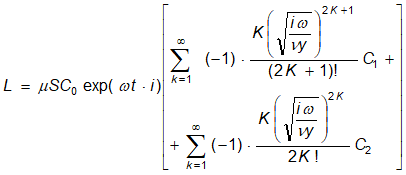

Для того чтобы увеличить эффект разрушения, рассмотрим задачу о наложении на пульсирующий поток жидкости пульсаций с заданной частотой и амплитудой, обеспечивая этим резонансный режим работы системы.

Решение этой задачи заключается в установке электромагнита непосредственно на исполнительный орган. При этом перемена частоты и амплитуды колебаний происходит путем изменения сигнала возбуждающего электромагнит, который, в свою очередь, приводит в колебательный режим насадок. В результате возникает так называемая нестационарная гидравлическая сила [10]:

|

(10) |

Как видно из представленного выражения, возникновение нестационарной гидравлической силы приводит к усилению пульсаций в потоке, что обуславливает улучшение гидродинамических характеристик струи.

ВЫВОДЫ

Из проведенных исследований можно сделать следующий вывод:

– определяя градиент скорости γ(r,t) = γст + γп, на основании выражения (7) можно найти выражения, характеризующие напряжение действующие в жидкости G(r,t) = Gст + Gп, а следовательно, и усилия, возникающие в потоке, то есть прийти к выражению (1) в явном виде. Полученный закон распределения скоростей (7) является необходимым для определения кинетической энергии как основной гидродинамической характеристикой струи при взаимодействии ее с массивом.

– благодаря предложенному методу повышения эффективности разрушения за счет наличия двух источников пульсации в потоке (пульсатор и вибрирующий насадок), возможно, регулировать амплитудно-частотную характеристику формируемой струи и в случаи необходимости обеспечивать резонансный режим.

Проведенные исследования являются основой для дальнейшей работы над определением рационального способа гидравлического разрушения твердых материалов пульсирующими струями.

СПИСОК ЛИТЕРАТУРЫ

- Фролов В.С. Исследование гидравлических способов разрушения горных пород стационарных и перемещающихся струй // Научные сообщения. – М.: ИГД им. А.А. Скочинского, 1975. – №134.

- Коняшин Ю. Г. Эффективность применения статического и ударного способов разрушения горных пород различной крепости // Научные сообщения. – М.: ИГД им. А.А. Скочинского, 1974. – №125.

- Мерзляков В. Г., Бреннер В.А., Жабин А.Б. Перспективы и эффективность применения гидромеханических исполнительных органов проходческих комбайнов со встроенным в режущую коронку преобразователем давления // Горные машины и автоматика, 2000. – №7.

- Сигаев Е.А. Исследование гидроотбойки пульсирующими гидроманиторными струями //Известия ВУЗов. Горный журнал, 1964. – Вып. 2.

- Зима П.Ф. и др. Создание агрегата для выемки ниш высоконапорными импульсными струями – актуальная и перспективная задача (Рукопись деп. В Укр. НИИНТИ 18.08.86 № 1945 – Ук 86).

- Носенко В.М. Предварительные испытания модели гидроманитора с подвижной насадкой // Труды института горного дела АН Казахской ССР. – 1963. – Т.43.

- Семко А. Н. Внутренняя баллистика импульсного водомета с пороховым приводом // Прикладная механика и техническая физика. –2000. – Т.41, №3.

- Гидроимпульсное устройство: А. с. 6173 UA Е21С3/20/ Г.М. Тимошенко, В.В. Гулин, В.Г. Тимошенко, С.А. Селивра ДПИ Заявл.20.02.91; Опубл.10.06.93.

- Отчет о исследованиях течения расплава капролактама в АНП – 7,5.

- Яхно О.М. Метод определения касательных напряжений на граничащей со стенкой поверхности пульсирующего потока // Проблемы прочности. – 1981. – №9.

- Корн Г., Корн Т. Справочник по математике. – Москва, 1968.

- Писаренко Г.С. Курс сопротивления материалов. –Киев: Изд-во Академии Наук УкрССР, 1964.

- Шамшурин Б. Н. Аппроксимация формы импульса сжатия при высоковольтном электрическом разряде в жидкости // Электрический разряд и его применение. – Киев: Наукова думка, 1977. – С. 26-34.