Источник: Записки Горного института. 2002. №1, с. 57 – 60 // URL: cyberleninka.ru

УДК 622.234.5

А. А. Сидоренко

Горный факультет, студент группы ТПП-96-1, ассистент профессора

СОВЕРШЕНСТВОВАНИЕ СИСТЕМЫ РАЗРАБОТКИ ПОДЭТАЖНЫМИ ШТРЕКАМИ С ГИДРООТБОЙКОЙ УГЛЯ

Аннотация

В современных рыночных условиях жизнеспособность угольных шахт определяется конкурентоспособностью их продукции. В свою очередь, конкурентоспособность добываемого угля зависит от издержек производства. Решение задачи снижения издержек производства является жизненно необходимым практически для всех российских шахт.

Наиболее остро задача снижения издержек стоит для шахт, ведущих разработку мощных крутых пластов Прокопьевского месторождения Кузнецкого угольного бассейна, где сосредоточены большие запасы угля, а горно-геологические условия не позволяют применять высокопроизводительное очистное оборудование. Объективные предпосылки для резкого снижения издержек производства при отработке мощных крутых пластов создаются при гидравлической технологии добычи угля.

Целью данной работы является создание патентоспособных, экономически эффективных технологических схем, позволяющих снизить объемы нарезных работ, уменьшить потери и повысить безопасность труда горнорабочих.

Идея работы заключается в увеличении высоты подэтажа за счет опережающего рыхления угля в верхней его части.

В результате выполненных исследований разработан способ выемки мощных крутых пластов, позволяющий: снизить затраты на нарезные работы (40-50 %), исключить динамические явления типа воздушной волны со скоростным напором, связанные с одновременным обрушением пород кровли на больших площадях.

In modern market conditions the viability of collieries is determined by competitiveness of their production. In tern, the competitiveness extracted coal depends on production costs. The decision of a task of reduction of production costs is vitally necessary practically for all Russian mines.

The task of reduction of costs is sharpest stands for mines conducting development of powerful abrupt of Prokopievsks layers of a deposit of Kuznetsk coal pool, where the large stocks of coal are concentrated, and the geological conditions do not allow to apply the high-efficiency clearing equipment. The objective preconditions for sharp decrease of production costs at improvement of powerful abrupt layers are created at hydraulic technology of production of coal.

The purpose of the given work is the creation patentable economically effective technological system allowing to lower volumes threaded works, to reduce losses and to increase safety of the work of workers.

The idea of work consist in increase of height level at the expense of outstriping loosening of coal in its top part.

As a result of executed researches the way of a collection of powerful abrupt layers allowing is developed: to lower expenses on threaded work (40-50%), to exclude the dynamic phenomena such as an air wave with a highspeed pressure connected with simultaneous destruction of breeds of a roof on the large areas.

В современных рыночных условиях жизнеспособность угольных шахт определяется конкурентоспособностью их продукции. В свою очередь, конкурентоспособность добываемого угля зависит от величины издержек производства. Решение задачи снижения издержек производства является жизненно необходимым практически для всех российских шахт.

Наиболее остро задача снижения издержек стоит для шахт, ведущих разработку мощных крутых пластов Прокопьевского месторождения Кузнецкого угольного бассейна, где сосредоточены большие запасы угля, а горно-геологические условия не позволяют применять высокопроизводительное очистное оборудование.

Объективные предпосылки для резкого снижения издержек производства при отработке мощных крутых пластов создаются при гидравлической технологии добычи угля.

В настоящее время все многообразие технологических схем подземной гидродобычи угля из мощных крутых пластов Прокопьевского месторождения базируется на системе разработки подэтажными штреками с гидроотбойкой угля и обрушением кровли.

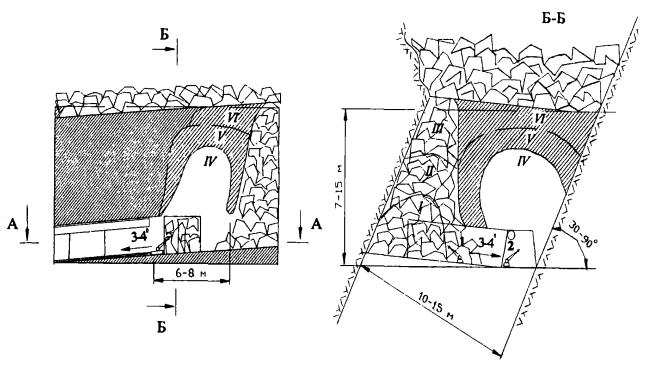

Данная система разработки обеспечивает достаточно высокие технико-экономические показатели и относительную безопасность труда, позволяя горнорабочему находиться при выемке угля в горизонтальной выработке с постоянной усиленной крепью в течение всего периода отработки пласта, осуществляя дистанционную отбойку угля (рис.1).

Наряду с достоинствами данной системе разработки присущи следующие существенные недостатки:

1) значительные объемы нарезных работ, приводящие к большим удельным затратам на проведение выработок (80 м3/1000т добычи);

2) значительные эксплуатационные потери, величина которых достигает 30-40 %;

3) повышенная опасность работ при высоте подэтажа, превышающей рабочую длину струи гидромонитора.

Целью данной работы является создание патентоспособных, экономически эффективных технологических схем, позволяющих устранить указанные недостатки, а именно: снизить объемы нарезных работ и уменьшить потери. Идея работы заключается в увеличении высоты подэтажа за счет опережающего рыхления в верхней его части.

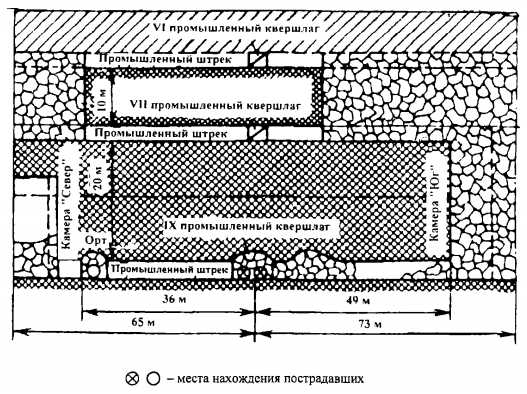

Следует отметить, что попытки увеличить высоту подэтажа при базовой технологической схеме на шахтах ОАО «Прокопь-евскуголь» ранее предпринимались, но этот опыт не получил дальнейшего распространения из-за повышенной опасности очистных работ. Так, при разработке пласта Мощного (шахта № 5-6) отрабатывался подэтаж удвоенной высоты (рис.2). Вследствие того, что рабочая длина струи гидромонитора была значительно меньше высоты подэтажа, оставалась угольная потолочина высотой 8-10 м на всю мощность пласта.

В отработанной части подэтажа, образовалась полость объемом 3500 м3, длиной 24 м и высотой около 10 м. В результате повышенного горного давления обрушились порода и уголь в заходке IX подэтажа «Юг», что привело к образованию ударной воздушной волны, которая, распространяясь по подэтажному штреку, вызвала разрушение крепи штрека на сопряжении его с подэтаж-ным квершлагом и ортом. Были смертельно травмированы 2 горнорабочих и тяжело травмирован проходчик.

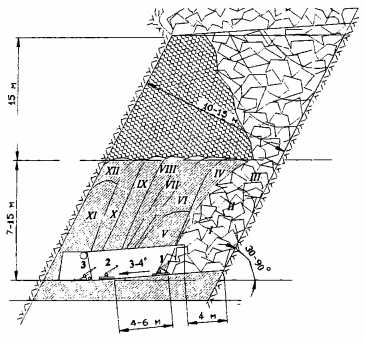

В результате выполненных исследований разработан способ выемки мощных крутых пластов. Сущность разработанного способа заключается в следующем. Подэтаж высотой 17-30 м по падению делится на две части: верхнюю и нижнюю. Уголь в верхней части подэтажа с опережением очистного забоя 30 м ослабляют путем, например, взрывания в пласте зарядов взрывчатого вещества. Ослабление производится при работе очистного забоя в верхнем подэтаже. Разрыхленный уголь в дальнейшем выпускают в подэтажный штрек в период отработки нижней части подэтажа. Необходимо отметить, что, в отличие от базовой технологической схемы, предлагаемый способ предусматривает расположение подэтажно-го штрека в висячем боку пласта. Такое расположение штрека позволяет более эффективно осуществлять выпуск разрыхленного угля из верхней части подэтажа.

Нижняя часть подэтажа высотой 7-15 м отрабатывается с гидромониторов. Предлагаемая последовательность выемки угля в подэтаже приведена на рис.3. Уголь подсекается врубом по направлению от почвы пласта к кровле. Вруб постепенно расширяют, придавая ему сводчатую форму. При этом оставляется лобовой целик. После отбойки 50 % запасов приступают к выемке лобового целика. Затем разрушается угольная потолочина и выпускается разрыхленный уголь верхней части подэтажа.

После выпуска угля и заполнения за-ходки породой гидромонитор передвигают далее по орту. Аналогично производят отработку следующей заходки.

Возможно оставление между заходками угольного целика шириной до 1 м, позволяющего вынимать основную часть угля без его «загрязнения» (при доработке заходки промежуточный целик отрабатывается).

Отсутствие людей и оборудования в забое позволяет вынимать уголь в заходке вплоть до выпуска породы, а также после выпуска, так как представляется возможным вымыть часть угля из-под пород.

Применение данного способа позволит:

1) снизить затраты на нарезные работы (40-50%);

2) исключить динамические явления типа воздушной волны со скоростным напором, связанные с одновременным быстрым обрушением пород кровли.