Усовершенствование системы автоматизации котельной установки низкотемпературного кипящего слоя

Автор:

Амброс Н. И.

Источник:

Автоматизированное управление технологическими процесами / Материали XII

межнародной

молодежной научной конференции, Ухта, 2011.

Аннотация

Амброс Н. И.

Усовершенствование системы

автоматизации котельной установки низкотемпературного кипящего слоя.

В

данной работе было предложено замена устаревшей аппаратуры

автоматизации на современную. Был разработан согласователь сигнала для

значительного уменьшения стоимости модернизации аппаратуры

автоматизации котельной установки с низкотемпературным кипящим слоем.

Общая постановка проблемы

Для теплоснабжения комплекса поверхности и обогрева стволов на шахтах Украины используются собственные котельные, значительное количество которых работает на твердом топливе. Это обусловлено достаточными запасами энергетических углей, однако доля углей ухудшенного качества, с зольностью до 50 %, в общем балансе твердого топлива в стране приближается к 39 % и, в дальнейшем, будет возрастать из–за разработки тонких пластов [1]. При сжигании высокозольных углей коэффициенты полезного действия угольных котлов снижаются, теплопроизводительность их не достигает расчетной, в результате снижается надежность теплоснабжения потребителей.

Одной из эффективных технологий сжигания низкосортных и высокозольных (до 80 %) углей является использование низкотемпературного кипящего слоя (НТКС). Данный метод сжигания топлива отличается высоким уровнем смешения топлива и окислителя, повышенным по сравнению со слоевыми топками временем пребывания топлива в зоне горения, интенсивным теплоотводом к поверхностям нагрева, отсутствием движущихся частей в топочном объёме, возможностью сжигания в одном агрегате топлив различного состава и качества, пониженным до 1–5 % содержанием топлива в слое. Технология НТКС облегчает воспламенение топлива, препятствует спеканию топливных частиц и шлакованию конвективных поверхностей нагрева.

Цель исследования

Целью исследования является

усовершенствование систем автоматизации котельных установок

низкотемпературного кипящего слоя. На существующих объектах управление

всеми процессами осуществляется устаревшей аппаратурой

Контур–2

на базе регуляторов Р–25.

Данная аппаратура обеспечивает автоматическую стабилизацию параметров

теплового процесса, происходящего в котельной установки по уставкам,

заданным оператором, но автоматическое регулирование не осуществляет.

Данные приборов о состоянии объекта и окружающей среды используются

оператором для принятия решений по управлению. Режим работы системы

управления с участием человека повышает вероятность ошибки или

некорректного вмешательства оператора, что может привести к нарушению

технологического процесса. Необходимо также отметить, что используемая

система автоматизации приводит к пониженному КПД, что особенно

проявляется при изменениях тепловой нагрузки.

Исследование проблемы и решение

На рисунке 1 приведена структурная схема существующей системы управления котельной установкой, при этом использованы следующие обозначения: 1 – дутьевой вентилятор; 2 – исполнительный механизм МЭО; 3 – забрасыватель топлива; 4 – котел; 5 – прямоточный циклон; 6 – экономайзер; 7 – циклоны первой и второй ступени очистки дымовых газов; 8 – дымосос; 9 – подпиточный трубопровод; 10, 11, 12, 13, 14 – регуляторы соответственно разряжение, уровня, выпуска шлака, расхода воздуха и топлива.

Для устранения рассмотренных выше недостатков возможно применение ПИД регуляторов Российского производителя ОВЕН, которые позволяют осуществляет контроль и автоматическое управление технологической установкой с использованием взаимосвязанных контуров управления. Из модельного ряда регуляторов ОВЕН можно предложить для данного процесса регулятор ТРМ 148, который обеспечит замену нескольких регуляторов [3].

Однако замена управляющей схемы системы управления влечет за собой необходимость замены части технологических датчиков, поскольку приборы для контроля расхода воздуха, перепада давления в слое, разряжения и уровня представляют собой дифференциальные трансформаторы типа ДМ3583 и ДТ2. Выходные сигналы этих датчиков имеют параметры 0–10В переменного тока или 0–10 мГн, которые не поддерживается современными регуляторами. При этом стоимость модернизации системы автоматизации увеличивается в 2,5–3 раза, т.к. стоимость одного нового датчика со стандартным выходом 4–20 мА сопоставима со стоимостью регулятора ТРМ 148, что, соответственно, затрудняет внедрение нового оборудования.

Рисунок 1 – Структурная схема регулирования параметров котла, оборудованного топкой низкотемпературного кипящего слоя

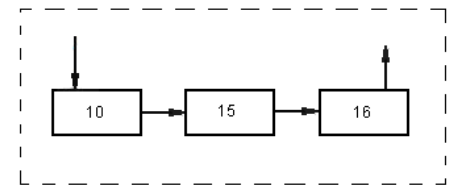

Рассмотрим следующие техническое решение на примере регулятора разряжения 10 (выделен пунктиром на рис. 1). Базовый регулятор Р–25 состоит из двух субблоков – измерительного и управляющего. Структура измерительного субблока представлена на рисунке 2. Выходной сигнал субблока 0–10 В постоянного тока [4] можно подать на преобразователь электрических сигналов «Напряжение – ток» и использовать полученный токовый сигнал 4–20 мА в регуляторе ТРМ 148. Это снизит стоимость усовершенствования системы автоматизации котельной установки в несколько раз. А в дальнейшем, когда котельная установка окупит затраченные средства на автоматизацию, возможно произвести замену датчиков типа ДМ3583 и ДТ2, убрав из схемы измерительный субблок регулятора Р–25.

Структурная схема соединения

измерительного субблока регулятора Р-25 и ТРМ 148 (в замен

регулятора Р–25) приведена на рисунке 3, где: 10 –

регулятор разряжения; 15 – блок согласования –

преобразователь Напряжение–ток

16 –

регулятор ТРМ 148

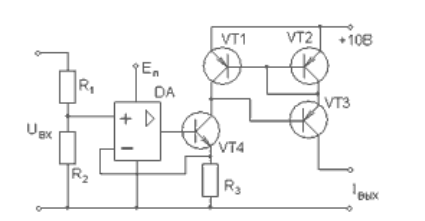

Структурная схема блока согласования приведена на рисунке 4. Сигнал, снимаемый с датчиков Д1-Д4 измерительной схемой регуляторов Р-25 ИС1-;ИС4 в виде напряжения проходит по каналам 1, 2, 3, 4 и поступает на делители напряжения ДН1–ДН4, где уменьшается до 0…0,9 В. Далее сигнал поступает на операционные усилители ОУ1-ОУ4 и блоки преобразования БП1–БП4, где при помощи источника опорного напряжения БП сигнал преобразовывается в токовый 4–20 мА. Конструктивно блок согласования монтируется в корпус регулятора Р&-25 вместо управляющей схемы. Схема питания датчиков остается без изменения и осуществляется от блока питания регулятора Р-25.

Рисунок 2 – Структурная схема измерительной части регулятора Р-25

Рисунок 3 – Структурная схема соединения регуляторов Р-25 и ТРМ 148

Предложенный блок согласования

имеет 4 канала, работающих идентично. На рисунке 5 приведена

принципиальная схема одного канала преобразователя. На вход поступает

сигнал постоянного напряжения 0–10 В и далее на резистивном

делителе (R1, R2) напряжение уменьшается до 0–0,9 В. Для

согласования выходного сопротивления делителя и входного сопротивления

преобразователя напряжение–ток

применяется

операционный усилитель DA. Блок преобразования

«напряжение-ток», собранный на четырех транзисторах

VT1, VT2, VT3, VT4 и резисторе R3 обеспечивает получение токового

сигнала 4–20мА.

Отсутствие элементов настройки объясняется возможностью корректировки сигналов как аппаратно при помощи настроечных элементов измерительного субблока регулятора Р-25, как и программно при наладке регулятора ТРМ 148.

Рисунок 4 – Структурная схема блока согласования

Рисунок 5 – Принципиальная схема одного канала блока согласования

Выводы

Предложенное усовершенствование системы автоматизации котельной установки низкотемпературного кипящего слоя позволит повысить качество управления и экономические показатели объекта при незначительных начальных материальных затратах на модернизацию.

- Сургай М. Пріоритети у вугіллі й ціна їхньої недооцінки / М. Сургай // Віче. Журнал Верховної Ради України. Київ, 2008. № 3. – С. 40–45.

- Сжигание угля в кипящем слое и утилизация его отходов / [Вискин Ж. В., Шелудченко В. И., Иванов А. И. и др.] – Донецк: «Новый мир», 1997 г. – 284 c.

- ТРМ 148.

Измеритель–регулятор микропроцессорный. Руководство по

эксплуатации. – М.: ОВЕН, 2008. – 103 c.

- Приборы регулирующие Р.25. Техническое описание и инструкция по эксплуатации. – М.: Завод тепловой автоматики, 1985. – 48 с.

Список использованной литературы