Аннотация

В статье рассмотрена возможность применения методов многокритериальной оптимизации при проектировании упругих элементов датчиков силы. Выполнены расчеты и исследования на примере упругого элемента тензорезисторного мембранного датчика силы.

Ключевые слова: автомобильные весы, тензорезисторный датчик, упругий элемент, нелинейное деформирование, гистерезис, сухое трение, многокритериальная оптимизация

Более 70 процентов грузоперевозок в России осуществляется с помощью автомобильного транспорта. Для учета веса грузов, перевозимых автомобилями, используются различные весоизмерительные системы, повышение точности которых является актуальной задачей.

В настоящее время для определения веса автомобиля в основном используются две основные разновидности весоизмерительных систем.

Первая разновидность – это системы, определяющие вес машинный в динамике (рисунок 1а). Системы представляют собой металлическую раму шириной чуть большей автомобиля, монтируемую в дорожное полотно. Автомобиль проезжает по данной конструкции, система измеряет вес каждой оси машины и после обработки результата на компьютере показывает общий вес автомобиля.

Вторая разновидность весоизмерительной системы – это системы, измеряющие вес автомобиля в статике (рисунок 1б), как привычные всем напольные весы. Автомобиль заезжает на большую металлическую платформу, останавливается, происходит измерение веса машины.

Рисунок 1. Измерение веса автомобилей: а) в динамике б) в статике

Одним из основных компонентов весоизмерительной системы является преобразователь силы в электрический сигнал – датчик. Так как почти все измеряемые физические величины неэлектрические, то они сначала должны быть переведены в электрический сигнал, который впоследствии можно обработать. За это и отвечает датчик.

Известны десятки способов преобразования силы в электрический сигнал с помощью различных преобразователей, таких как индуктивные, ёмкостные, оптические, пьезоэлектрические и д.р.

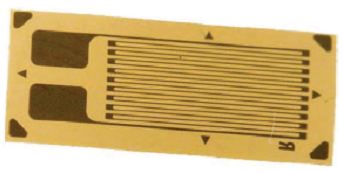

Рисунок 2. Фольговый тензорезистор

В последнее время доминируют тензорезисторные датчики силы с фольговыми тензорезисторами (рисунок 2), которые наклеиваются на УЭ и воспринимают деформацию упругого элемента в месте наклейки. Основными преимуществами тензорезисторов являются:

- удобный рабочий диапазон измеряемых деформаций, соответствующий среднему уровню напряжениям в металле пружинных сталей от 0 до 3,0·108Па, при котором обеспечиваются хорошие линейно-упругие свойства;

- разнообразие видов упругих элементов тензорезисторного датчика силы (рисунок 3), что позволяет выбрать рациональный элемент;

- взаимозаменяемость датчиков.

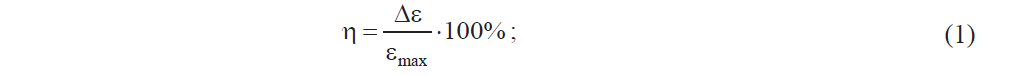

Датчик представляет собой наукоемкое изделие, создание которого затруднительно без разумного выбора конструкции упругого элемента, научно обоснованного и тщательно проведенного расчета. Упругий элемент является ответственным звеном тензорезисторного датчика. Основные проблемы связаны с метрологическими характеристиками датчиков. Для их понимания рассмотрим основную рабочую характеристику УЭ. Такой характеристикой является зависимость между деформацией в характерной точке УЭ и величиной нагрузки (рисунок 4а). Отличие упругой характеристики от линейной возникает по следующим основным причинам:

- геометрическая нелинейность (рисунок 4в) связана с изменением формы элемента в процессе деформирования. Геометрическая нелинейность оценивается следующей формуле:

- нелинейность проявляется также, в виде

петли гистерезиса

(рисунок 4б), т.е. несовпадении характеристики при нагрузке. Физический гистерезис связан с несовершенством упругих свойств материала. Конструктивный гистерезис возникает вследствие наличия трения и рассеивания энергии, между отдельными частями конструкции упругого элемента. Величина гистерезиса является важной характеристикой, поскольку она целиком входит в погрешность прибора, определяя разницу в его показаниях при прямом и обратном ходе. Конструктивная нелинейность оценивается площадью между кривыми прямого и обратного хода.

Рисунок 3. Различные виды упругих элементов тензорезисторных датчиков

Рисунок 4. Характеристика тензорезистерного датчика: а) рабочая характеристика, б) петля гистерезиса, в) геометрическая нелинейность

Для фольговых тензорезисторов необходимо обеспечить деформацию УЭ в зоне наклейки, равную 1 – 1,3·10–3 мм. Это позволит обеспечить необходимую чувствительность тензодатчиков. При деформации меньше заданного значения тензодатчик может давать не корректные данные, при большей деформации тензодатчик может отклеиться или получить пластические деформации.

Получаем три критерия: конструктивная нелинейность, геометрическая нелинейность, деформация в зоне наклейки. Ставится задача минимизации каждого из этих критериев до целевых значений.

Эти критерии не связаны друг с другом, следовательно, мы не можем записать одну целевую функцию, которую бы впоследствии варьировали для получения оптимального УЭ, поэтому возникает необходимость использовать многокритериальный подход.

Целью работы является разработка методики расчета и проектирования упругих элементов мембранных датчиков. Для этого создается параметрическая математическая модель, учитывающая основные параметры, влияющие на точность датчика, и находится рациональная конструкция упругого элемента на основе методов многокритериальной оптимизации.

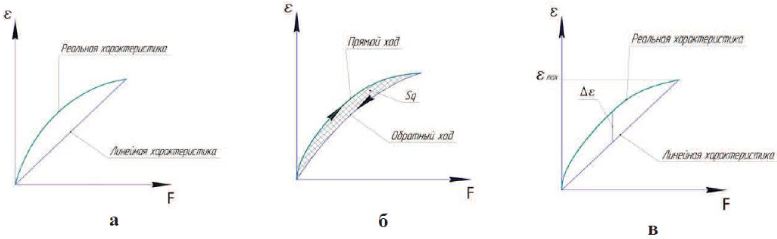

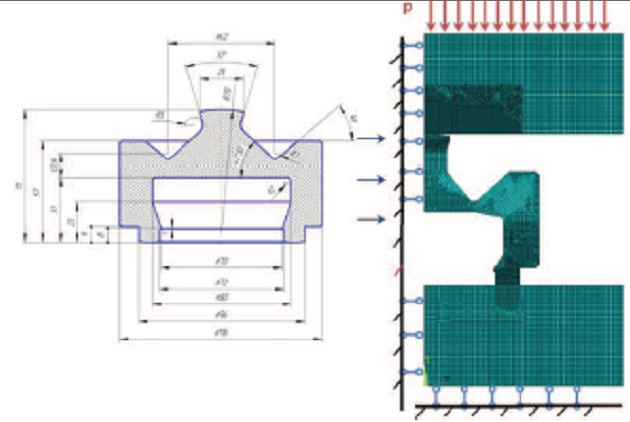

Был произведен расчет датчика М70 производства компании Тензо–М

(рисунок 5) на нагрузку 30 тонн.

Рисунок 5. Тензорезисторный датчик М70 Рисунок 6. Место наклейки тензорезисторов и мостовая схема

Мембранный упругий элемент этого датчика представляет собой деталь, получаемую из цельного куска металла с последующей механической обработкой для формирования двух технологических отверстий и контура сечения, обеспечивающего некоторое потребное НДС упругого элемента.

Мембранный упругий элемент служит для преобразования силы, приходящей на упругую силовводящую стальную плиту, которая контактирует со сферической головкой элемента, в деформацию самого элемента, которая передается приклеенным на внутреннюю поверхность упругого элемента тензорезисторам. Для данной конструкции место наклейки тензорезистров выбирается на внутренней плоскости, что обеспечивает необходимую деформацию тензорезистров, которая с помощью мостовой электрической схемы преобразуется в электрический сигнал (рисунок 6).

Осесимметричная конструкция может быть представлена осесимметричной моделью из конечных элементов (рисунок 7). Использование ocecиммeтpичной модели существенно уменьшает время расчета по сравнению с эквивалентной трехмерной моделью.

Рисунок 7. Расчетная модель

Хотя задача статическая, мы можем рассматривать нагрузку не только максимальную, но и какую-либо промежуточную, так как нагрузка прикладывается малыми приращениями.

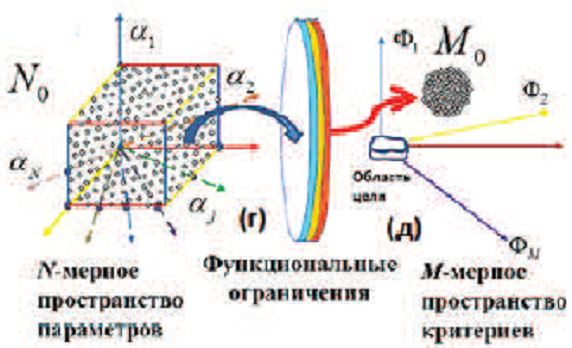

По согласованию с технологами были выбраны геометрические размеры (a1…..aN), которые впоследствии могут варьироваться. Данные геометрические размеры для рассматриваемой задачи являются управляющими параметрами. Управляющие параметры – это параметры, которые изменяются с целью нахождения оптимального решения.

Также были определены функциональные ограничения – это параметры, которые служат ограничениями при решении. Для данной задачи это максимальная деформация, максимальные напряжения, прикладываемая нагрузка.

Варьируя управляющие параметры, мы получаем множество допустимых решений, удовлетворяющих всем указанным ограничениям. На основе данного анализа впоследствии формируются новые границы вариации параметров для последующих решений.

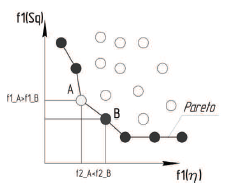

Рисунок 8. Многопараметрический подход

Получаем множество Парето допустимых решений (рисунок 9). Множество Парето можно определить как множество, в котором значение любого из критериев качества можно улучшить только за счет ухудшения других критериев качества – любое из решений, принадлежащее множеству Парето, не может быть улучшено одновременно по всем частным критериям (Ф1…..ФN). Поэтому с помощью экспертного мнения определяем наилучший результат.

Рисунок 9. Парето допустимое множество

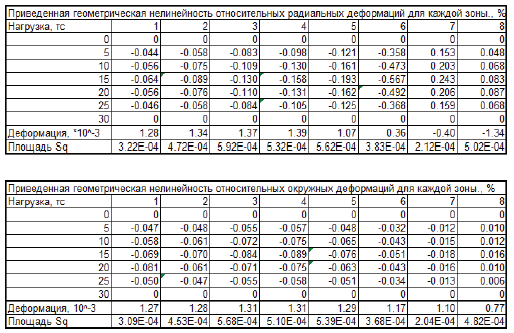

Расчетная модель (рисунок 7) позволяет получить нелинейность h радиальных и тангенциальных деформаций в зоне предполагаемой наклейки тензорезисторов, площадь Sq между кривыми деформации при прямом и обратном ходе, а так же оценить деформации в зоне наклейки тензодатчиков.

Выводы

Создана параметрическая модель данного датчика М70, которая позволяет варьировать управляющие параметры (а1…а17) и для каждого набора управляющих параметров получать значения для оценки критериев качества, которыми в данном случае выступают значение нелинейности деформаций, площадь между кривыми прямого и обратного хода, значение деформации в зоне наклейки тензорезистора. Исходя из этих критериев, выбираем наилучшее решение для каждого набора ограничений.

Производим расчет для исходной геометрии упругого элемента и находим интересующие нас значения для окружных и радиальных деформаций (таблица 1).

Таблица 1. Исходные значения нелинейности, деформации и площади Sq

Полученные из расчета данные, совпадают с существующими экспериментальными данными, которые получены в ходе испытаний на предприятии Тензо–М

.

После получения множества парето-оптимальных решений был выбран вариант, для которого после применения вышеизложенного подхода удалось снизить нелинейность и уменьшить площадь между кривыми прямого и обратного хода, а также получить близкое к искомому значение деформации в зоне наклейки. Для тензорезистора в зоне растяжения целесообразно выбрать первую зону, для зоны сжатия восьмую (таблица 2).

Таблица 2. Полученные значения нелинейности, деформации и площади Sq

Это позволяет при наличии параметрической модели одного представителя семейства УЭ распространить решение на все семейство.

Литература

- Андреева Л.Е. Упругие элементы приборов. – М: МАШГИЗ, 1962. 456 с.: ил.

- Гаврюшин С. С., Барышникова О. О., Борискин О.Ф. Численный анализ элементов кон- струкций машин и приборов. – М.: Издательство МГТУ им. Н.Э. Баумана. 2014. 480 c.

- Осадчий Е.П. Проектирование датчиков для измерения механических величин – М.: Машиностроение, 1979. – 480 с.

- Сенянский М.В. Практическая метрология большегрузных весов (2011) http://www.tensom.ru/pdf/articles/praktmetrologi.pdf

- Соболь И.М., Статников Р.Б. Выбор оптимальных параметров в задачах со многими кри- териями – М.: Дрофа, 2006 – 176 с.

- Статников Р.Б., Матусов И.Б. О недопустимых, допустимых и оптимальных решениях в задачах проектирования. Проблемы машиностроения и надежности машин. 2012. № 4.

- Транспорт России информационно–статистический бюллетень январь–декабрь 2013 года. Министерство трансорта РФ. http://www.mintrans.ru/upload/iblock/d20/stat_sbornik_2013.pdf

- Du W. Y., Yelich S.W. Resistive and capacitive based sensing technologies. Sensors & Transducers Journal 90, 100–116. 2008.

- Greco, Salvatore, Ehrgott, Matthias, Figueira, Jose Rui. Trends in Multiple Criteria Decision Analysis. Berlin: Springer. 2010 – 412 c. : ил.

- National Physical Laboratory (25 Mar 2010) http://www.npl.co.uk/reference/faqs/how-manydifferent- types–of–force–transducer–are–there–(faq–force)#straingaugelcs

- Park Y., Kumme R., Roeske D., Kang D. Column–type multi–component force transducers and their evaluation for dynamic measurement. Measurement Science and Technology.

- Patterson, M. Force, Pressure and Torque (January 2007) http://academic.udayton.edu/markpatterson/ECT459/Piezoelectric%20and%20PiezoSensors.pdf

- The Route to Measurement Transducers. Hottinger Baldwin Messtechnik GmbH, Darmstadt, Germany. 2008 – 88 p.

- Statnikov R.B., Matusov J., Statnikov A. Multicriteria Engineering Optimization Problems: Statement, Solution and Applications. Journal of Optimization Theory and Applications, 2012; 155(2): 355–375.

- Statnikov R.B., Statnikov A. The Parameter Space Investigation Method Toolkit. Boston / London, Artech House, 2011. 214 p.

- Stefanescu D. M. Handbook of force transducers. Principles and components. – Berlin: Springer. 2011 – 612 c. : илл.