Автор: М.А. Беджанян

Источник: Опубликовано в Молодой учёный №10 (114) май–2 2016 г. — 2016. — №10. — С. 126–128.

Автоматизация процесса получения анилина на стадии ректификации

В промышленности автоматизации уделяется большое внимание. Это объясняется сложностью и высокой скоростью протекания технологических процессов, а также чувствительностью их к нарушению режима, вредность условий работы, взрыво– и пожароопасности перерабатываемых веществ и так далее.

Анилин (аминобензол) — представляет собой бесцветную маслянистую жидкость с характерным запахом, немного тяжелее воды и плохо в ней растворим [1].

Ректификация — тепло–массообменный процесс, который осуществляется в противоточных колонных аппаратах с контактными элементами (насадка, тарелки). В процессе ректификации происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза — более низкокипящим. Процесс тепломассообмена происходит по всей высоте колонны между стекающим вниз дистиллятом, образующимся наверху колонны (флегмой), и поднимающимся вверх паром. Чтобы интенсифицировать процесс тепломассообмена применяют контактные элементы, увеличивающие поверхность взаимодействия фаз. В случае применения насадки, флегма стекает тонкой пленкой по ее развитой поверхности. В случае применения тарелок, пар в виде множества пузырьков, образующих развитую поверхность контакта, проходит через слой жидкости на тарелке [2].

В настоящее время практически любой технологический процесс не может обойтись без автоматической системы управления. При правильном использовании АСУ можно достичь минимальных погрешностей, оптимальных параметров эксплуатации всего процесса.

Большинство свойств, характеризующих качество продукции, формируются в ходе технологических процессов ее производства. Несовершенство технологических процессов вызывает отклонения действительных значений количественных характеристик продукции от номинальных, тем самым снижая ее показатели качества и безопасности. Все технологические параметры, влияющие на качество продукции, должны контролироваться. Однако только использование хорошо организованной системы входного контроля еще не гарантируют обеспечения высокого качества готовой продукции.

Необходимо управлять процессом производства, понижая влияние дестабилизирующих факторов, чего можно достичь, располагая достаточными сведениями о состоянии и возможностях производственных процессов. Качество технологического процесса — важнейший из критериев, определяющий качество продукции. [3]

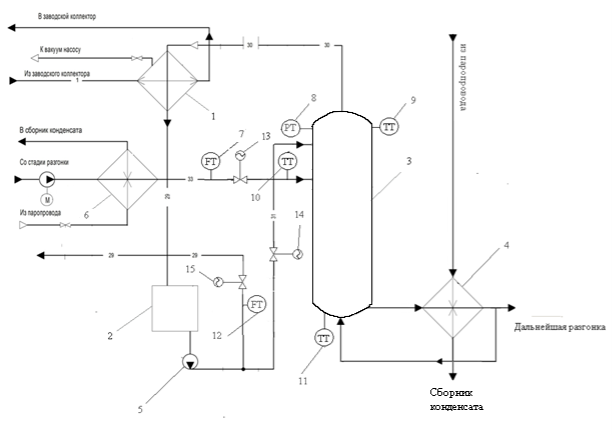

Технологический процесс получения анилина запроектирован двумя потоками на стадии контактирования и одним потоком на стадии дистилляции. В данной статье рассматривается автоматизация процесса ректификации анилина (рис. 1) путём выбора средств измерения технологических параметров.

Рис. 1. Функциональная схема процесса ректификации анилина: 1– дефлегматор; 2 — ёмкость товарного анилина; 3 — ректификационная колонна; 4 — выносной кипятильник; 5 — насос; 6 — теплообменник; 7 — датчик расхода исходной смеси; 8 — датчик давления; 9 –датчик температуры верха колонны; 10 — датчик температуры подаваемой смеси; 11 — датчик температуры куба; 12 –датчик расхода анилина уходящего на склад; 13 — клапан на линии подачи исходной смеси; 14 — клапан на линии подачи флегмы в колонну; 15 — клапан регулирующий количество уходящего на склад анилина

Ректификация анилина производится в колпачковой тарельчатой колонне. Число тарелок 30. Среда в колонне токсичная и пожароопасная. Остаточное давление в верхней части колонны не более 40 мм.рт.ст. которое создается масляным вакуум–насосом и поддерживается клапаном.

Колонна имеет куб, снабженный выносным кожухотрубчатым кипятильником, который обогревается паром температурой 160°С, который поступает в кипятильник из паропровода. Циркуляция кубовой жидкости через кипятильник естественная.

Кубовая жидкость из куба колонны со стадии отгонки легкокипящих фракций в количестве 6375–7320 л/ч непрерывно подается на 12–ю тарелку (считаю снизу) колонны через теплообменник нагреватель, где смесь подогревается до температуры 128–130°С.Температура в кубе колонны 138–140°С поддерживается изменением расхода греющего пара в выносном кипятильнике.

Пары дистиллята (товарный анилин), выходящие из колонны при температуре 97–98 °С, конденсируется в трубчатом дефлегматоре, который охлаждается оборотной водой. Пары дистиллята, конденсируясь, стекают в емкость товарного анилина объемом 6.3 м3. Массовая доля основного вещества в товарном анилине должна быть не менее 99.4 %, воды не более 0.3 %, нитробензола не более 0.004 %.

Из емкости товарного анилинав количестве 5675– 6420 л/ч непрерывно откачивается на склад анилина. Количество анилина измеряется датчиком расхода и регулируется клапаном

Остаток дистиллята в количестве 11350–12840 л/ч из емкости насосом в виде флегмы возвращается в колонну.

Кубовая жидкость из колонны в количестве 600–800 л/ч при температуре 138–140°С подается на дальнейшую разгонку для получения анилина более низких сортов.

На основе анализа технологического процесса были выбраны следующие средства автоматизации:

– в качестве исполнительного механизма выбирается клапан регулирующий клеточный ПОУ 32p, который является стационарным элементом систем автоматического управления технологическими процессами и предназначен для регулирования расхода потока рабочей среды в системах автоматического управления технологическими процессами [4];

– датчики расхода жидкости Rosemount 3051SFC.Область применения: химическая, нефтяная, газовая, пищевая и другие отрасли промышленности. Расходомеры на базе Rosemountпредназначены для наиболее точного измерения расхода жидкостей и передачи информации для технологических целей и учётно–расчётных операций [5];

– датчики температуры МЕТРАН–274. Предназначены для измерения температуры нейтральных и агрессивных сред, по отношению к которым материал защитной арматуры является коррозионностойким. Чувствительный элемент первичного преобразователя и встроенный в головку датчика измерительный преобразователь преобразуют измеряемую температуру в унифицированный выходной сигнал постоянного тока, что дает возможность построения АСУТП без применения дополнительных нормирующих преобразователей [6];

– датчик давления АИР 10H. Малогабаритные микропроцессорные датчики давления с поддержкой HART–протокола, обеспечивающей возможность интегрирования датчиков в современные автоматизированные системы управления технологическими процессами [7].

Вывод: в данной статье рассмотрена задача автоматизации технологического процесса ректификации анилина. Учитывая все условия для получения конечного продукта, были выбраны наиболее подходящие средства измерения и автоматизации.