Реферат

за темою магістерської роботи

Зміст

Вступ

Зниження втрат активної потужності в електротехнічних і електротехнологічних установках є важливим техніко-економічним завданням. Особливо актуальне рішення цього завдання для електротермічних, зокрема, індукційних нагрівальних установок, використовуваних в металургійній, машинобудівній, нафтохімічної та інших енергоємних галузях промисловості. Потужність індукційних установок на промислових підприємствах названих галузей досягає десятків мегават, що зумовлює досить великі втрати активної потужності.

Принципова схема індукційного нагріву

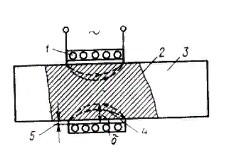

Принципова схема ІН показана на (мал. 1). Індуктор створює змінний магнітний потік і працює як первинна обмотка силового трансформатора. Нагрівальне тіло поміщається всередині індуктора таким чином, щоб між індуктором і тілом залишався зазор. Нагрівальне тіло виконує роль вторинної обмотки трансформатора з одним короткозамкненим витком. ЕРС, що виникає в Нагрівальне тілі, пропорційна магнітному потоку і забезпечує виникнення струму в тілі, який викликає нагрів.

(1)

- Е – ЕРС, що виникає в нагрівається тілі;

- Ф – магнітний потік, створюваний індуктором, Вб;

- ω – число витків індуктора;

- f – частота живильної мережі, Гц.

Потужність, що виділяється в нагрівальному тілі, пропорційна квадрату струму і опору тіла, що нагрівається:

(2)

- I – вихровий струм, що виникає в тілі, А;

- R – активний опір тіла, що нагрівається, Ом.

Мал. 1 – Принципова схема ІН (1 – індуктор; 2 – магнітний потік в нагрівальному тілі; 3 – нагрівальне тіло; 4 – наведений струм; 5 – повітряний зазор)

Переваги та недоліки індукційного нагріву

Перевагами електроустановок індукційного нагріву є:

- висока швидкість нагріву, пропорційна введеної потужності;

- можливість регулювання зони дії вихрових струмів в просторі (ширина і глибина прогріву);

- простота автоматизації технологічного процесу;

- необмежений рівень досягаємих температур, достатніх для нагріву металів, плавлення металів і неметалів, перегріву, розплаву, випаровування матеріалів і отримання плазми.

Недоліки:

- потрібні складніші джерела живлення;

- низький ККД.

Застосування багатошарових обмоток в нагрівальному індукторі для зниження втрат активної потужності

Одним із засобів зниження втрат активної потужності в нагрівальному індукторі є використання багатошарових обмоток. Електричні втрати в багатошарової обмотки в значній мірі залежать від її конструкції і при правильному виборі струмоведучих провідників можуть бути помітно менше, ніж в одношарової обмотці. Тому найбільший ефект застосування багатошарових обмоток досягається в установках великої потужності, особливо при нагріванні сплавів з низьким питомим опором на основі міді та алюмінію. Перші багатошарові індуктори представляли собою концентричні соленоїди, включені послідовно. Число шарів-соленоїдів зазвичай не перевищувало трьох. Такі індуктори мали низьку ремонтопридатність і часто мали електричний ККД нижче, ніж одношарові, на зовнішньому шарі індуктора були отпайки, що дозволяло використовувати автортансформаторну схему включення індуктора для регулювання потужності в широкому діапазоні при постійній напрузі харчування (мал. 2а). В останні роки [1 – 3] віддається перевага багатошаровим индукторам, виконаним з послідовно з'єднаних секцій у вигляді галет (мал. 2б). Число шарів у порціях: 5–6. Такі індуктори мають гарну ремонтопридатність і при правильному виборі перетину струмоведучих провідників – високим електричним ККД. Регулювання потужності здійснюється перемиканням ступенів трансформатора.

Мал. 2 – Схеми багатошарових індукторів

Розрахунок електромагнітного поля і втрат в багатошарових обмотках індукторів представляє досить складну задачу навіть при введенні ряду припущень. Електричні втрати в обмотках індукторів при заданому струмі головним чином залежать від конструкції і розмірів обмотки, конфігурації перетину струмоведучих провідників і електричних властивостей матеріалу струмоведучих провідників. Основні фізичні процеси в багатошарових обмотках можна проаналізувати, розглянувши витки в середній частині індуктора. Тут можна вважати, що витки обмоток знаходяться в поздовжньому магнітному полі і втрати в них є визначальними для всього індуктора. Втрати від радіальної складової магнітного поля мають помітну величину лише для коротких індукторів і при сильно вираженому поверхневому ефекті в струмоведучих провідників. Як показали дослідження [4], в індукторах на промисловій частоті додаткові втрати в крайніх витках невеликі. Сумарний активний опір індуктора мало відрізняється від опорів, обчислених без урахування крайових ефектів.

Для відносно довгого індуктора напруженість зовнішнього магнітного поля дуже мала. Тоді витки багатошарової обмотки знаходяться в таких же умовах, як провідники в пазу муздрамтеатру. Кожен провідник, крім верхнього, знаходиться не тільки у власному змінному магнітному полі, а й у полі всіх провідників. Це призводить до складного перерозподілу щільності струму по висоті провідників при збереженні того ж значення повного струму. Активний опір нижніх шарів збільшується, також як і електричні втрати в них. Різниця у втратах по верствам може бути значною і тим більшою, чим різкіше проявляється поверхневий ефект. Опір і втрати в обмотці сильно залежать від конструкції струмоведучих провідників. Оптимальною є обмотка з щільно намотаних суцільних провідників прямо вугільного перерізу змінної товщини. Для кожного шару обмотки існує оптимальна товщина провідника, при якій втрати в ньому мінімальні. Чим більше величина стороннього магнітного поля (чим ближче шар до завантаження), тим при меншій товщині провідника цей мінімум настає.

Наприклад, у табл. 1 [5] наведені оптимальні товщини провідника по верствам для шестишарового індуктора, де шар № 1 – зовнішній шар індуктора; d1 – товщина провідника індуктора; δ1 – товщина шару, що дорівнює глибині проникнення електромагнітної хвилі в матеріал провідника.

Таблиця 1 – Оптимальні товщини дроту по верствам для шестишарові індуктора

| Номер шару | 1 | 2 | 3 | 4 | 5 | 6 |

|---|---|---|---|---|---|---|

| Відносна товщина провідника, d1/δ1 | 1.57 | 0.84 | 0.64 | 0.54 | 0.48 | 0.44 |

Використання змінної товщини провідника по верствам ускладнює виготовлення індуктора. Більш практично використовувати для кожного шару струмопровідні провідники однієї товщини. Оптимальна товщина провідника для N-шарового індуктора визначається за формулою.

(3)

- ∆1 – глибина проникнення електромагнітної хвилі в матеріал індуктора, мм;

- g – коефіцієнт заповнення обмотки індуктора.

У порівнянні з кращою одношаровою обмоткою втрати в багатошаровій обмотці з тієї ж намагнічювальною силою будуть в N разів менше, що дозволяє створювати багатошарові індуктори з високим ККД.

Такі досвідчені індуктори з мідного дроту товщиною 3 мм вперше були виготовлені в Капенхерсте (Англія) [6]. Число шарів в секціях індукторів галетного типу становило 10–12. Для охолодження індуктор містився в герметичну ємність з циркуляцією води. Індуктори мали високий електричний ККД.

Створення багатошарових індукторів

При конструюванні багатошарових індукторів можливі два шляхи [4]. Перший полягає в створенні струмоведучих провідників з мідної шини оптимальної товщини і привареною або припаяної до неї камери охолодження з матеріалу з високим питомим опором. Камера зазвичай виготовляється з тонкостінної трубки з нержавіючої сталі. Індуктори з таких біметалевих струмоведучих провідників мають високий електричний ККД, близький до граничного. Це проявляється при невеликому числі шарів, що не перевищує 3–4. Недолік такої конструкції – різке подорожчання вартості індуктора і відсутність налагодженої технології виготовлення струмоведучих провідників.

Інший шлях полягає у використанні струмоведучих провідників з внутрішньою камерою охолодження і з перетином, симетричним щодо двох осей. Розміри камери охолодження необхідно брати мінімально можливими. Тоді для кожного числа шарів в індукторі N можна визначити оптимальну товщину струмоведучих провідників, яку необхідно використовувати при нагріванні на частоті 50 Гц (табл. 2) [5]. У табл. 2 приведені оптимальні товщини токоведущего провідника, виготовленого як з міді і алюмінію.

Таблиця 2 – Оптимальні товщини струмоведучого провідника

| Число шарів | Провідник з міді | Провідник з алюмінію | ||||

|---|---|---|---|---|---|---|

| Товщина, мм | ККД | cos(f) | Товщина, мм | ККД | cos(f) | |

| 1 | 15.7 | 0.565 | 0.317 | 18.6 | 0.541 | 0.316 |

| 2 | 11.2 | 0.588 | 0.290 | 15.2 | 0.563 | 0.285 |

| 3 | 9.6 | 0.617 | 0.265 | 12.5 | 0.584 | 0.258 |

| 4 | 8.8 | 0.638 | 0.240 | 10.5 | 0.604 | 0.238 |

| 5 | 8.0 | 0.655 | 0.221 | 9.2 | 0.621 | 0.221 |

| 6 | 7.2 | 0.669 | 0.208 | 8.6 | 0.634 | 0.205 |

| 7 | 6.9 | 0.678 | 0.193 | 8.0 | 0.644 | 0.192 |

Аналіз даних, наведених в табл. 1, 2, дозволяє зробити наступні висновки:

- багатошарові індуктори з обмотками з струмоведучих провідників оптимальної товщини мають ККД, помітно вище ніж ККД однослойного індуктора;

- чим більше число шарів, тим вище електричний ККД індуктора;

- виготовити трубки з міді оптимальною товщиною для шестишарового і семишарового індуктора неможливо;

- ККД шестишарового і семишарового індуктора з мідної трубки товщиною 0,8 см знижується в порівнянні з п'ятишаровим індуктором;

- ККД семислойного індуктора з алюмінієвого дроту товщиною 0,8 см практично той же, що і п'ятишарового з мідної трубки (при різниці в 1,5%)

Для металів нагрів супроводжується зростанням питомого електричного опору, тому на практиці часто застосовується примусове охолодження індуктора (повітряне або водяне), а для спеціальних завдань може бути використано кріогенне охолодження із застосуванням конденсованих газів, наприклад, рідких азоту і водню.

Застосування кріорезістівного ефекту для зниження втрат активної потужності в індукторі

Використання кріорезістівного ефекту відкриває великі можливості зниження електричних втрат в індуктори. Він полягає в значному зниженні питомого електричного опору чистих металів при кріогенних температурах. Кріорезістівні провідники можуть працювати в сильних змінних електромагнітних полях, а витрати енергії на підтримку зазначених значень кріогенних температур в ряді випадків можуть виявитися прийнятними. Застосування кріоохолодження в поєднанні з багатошаровими обмотками індуктора забезпечує ще більш ефективне зниження електричних втрат. При цьому в порівнянні з водоохолоджувальними індукторами з'являється можливість зменшення товщини шарів обмотки і зазорів для охолоджуючого середовища, що дозволяє збільшити число шарів індуктора при малих радіальних розмірах багатошарової обмотки. Теоретичні та експериментальні дослідження показують [7], [8], що втрати в багатошаровому кріорезістівному індукторі в порівнянні зі звичайним одношаровим водоохолоджувальним можуть бути знижені в 10-15 разів при охолодженні конденсованим азотом (Т = 77 К) і в 120-160 разів – при охолодженні неоном (Т = 27 К) або воднем (Т = 20 К). З урахуванням споживання енергії криогенним обладнанням і його вартості кріоохолоджуючі індуктори доцільно застосовують в потужних індукційних установках (потужністю понад 1 МВт), а також при груповій установці індукційних пристроїв з великою сумарною потужністю. Однак в цьому випадку електроізоляційні деталі і елементи установок працюють в умовах різкого, часто термоударного охолодження з подальшим розігрівом, причому цей процес є багаторазовим.

Застосування конденсаторних батарей для збільшення коефіцієнта корисної дії (ККД) індукційних установок

Наступним способом збільшення ККД індукційних установок є застосування конденсаторів. Через значний зазор між індуктором і садком (метал занурюваний в піч) індукційні установки мають велику індуктивність, що знижує загальний cos (f). Так як самоіндукція створює позитивне зрушення фаз (сила струму відстає від величини напруги), а ємність - негативне (сила струму випереджає величину напруги), то при рівності індуктивного і ємнісного опору зсуву фаз не буде, крива зміни сили струму збігається з кривою змінної величини напруги і cos (f) = 1.

Ця умова дотримується автоматично в контурі з вільними коливаннями, тому в установках з ламповим генератором cos (f) завжди дорівнює одиниці. В установках, що живляться від машинних генераторів, для рівності індуктивного xL і ємнісного опорів хс необхідно включати конденсаторні батареї. Конденсатори застосовують, як правило, зібраними в групи (батареї), складені з послідовно або паралельно з'єднаних елементів.

Що стосується потужності, то послідовне і паралельне з'єднання рівноцінні, але краще паралельне з'єднання конденсаторів, так як воно забезпечує невеликий за силою ток генератора і відсутність перенапруги на індукторі печі і конденсаторах.

В установках індукційних печей застосовують паперово-масляні і керамічні конденсатори. У паперово-масляних конденсаторах обкладинками служить алюмінієва фольга товщиною 0,007–0,015 мм, а діелектриком – парафінований або просочений маслом папір. Конденсатори намотують зі стрічок у вигляді рулону, а потім обпресовують в плоский пакет. Пакети занурюють в банку з трансформаторним маслом, щоб уникнути забруднення олії герметично закривають. Реактивну потужність конденсатора можна підвищити, якщо відводити виділяєме в ньому тепло, занурюючи в масло змійовик, що живиться проточною водою, або пропускаючи воду між подвійними стінками банки. Для збільшення тепловіддачі випромінюванням банки зовні фарбують в чорний колір.

У високочастотних установках з ламповими генераторами широко застосовують керамічні конденсатори. Обкладинками в таких конденсаторах служить тонкий шар срібла, покритий на внутрішню і зовнішню поверхні конденсатора перед випалюванням кераміки. Перевагою керамічних діелектриків є їх висока діелектрична проникність (у окремих сортів кераміки вона досягає 1000 проти 3–4 у промасленому папері); недоліком – складність виготовлення тонкостінних конденсаторів. Значна товщина діелектрика знижує ємність конденсатора, тому ці конденсатори виготовляють на малі ємності.

Щоб підтримати cos (f) = 1, при зміні L необхідно змінювати величину С. З цієї причини в установках з машинними генераторами частина конденсаторних батарей включають в ланцюг печі постійно, а частину можна включати або вимикати з ланцюга по ходу плавки.

Висновки

- в багатошарових конструкціях відбувається збільшення ефективного поперечного перерізу провідника шляхом вирівнювання в ньому щільності струму, що веде до зниження втрат активної потужності в 2,5–3,0 рази в порівнянні з одношаровими конструкціями;

- охолодження багатошарових обмоток індуктора, виконаних з надчистих металів (алюмінію, міді, берилію), до кріогенних температур 80-20 К веде до зниження їх питомого електричного опору в 10–1000 разів, що також значно знижує втрати активної потужності;

- необхідно застосування конденсаторних батарей для того, щоб не відбувалося зменшення cos (f) через наявність зазору між індуктором і садком.

Перелік літератури

- Прецизионный нагрев цилиндрических заготовок в индукционном нагревателе периодического действия / В. Б. Демидович [и др.] // Изв. СПбГЭТУ

ЛЭТИ

. – 2001. – №2. – С. 53–59. - Энергоэффективный индукционный нагрев алюминиевых заготовок перед прессованием / В. С. Немков [и др.] // Индукционный нагрев. – 2012. – №3 (21). – C. 10–15.

- Инновационные технологии обработки титановых сплавов с применением индукционного нагрева / В. Б. Демидович [и др.] // Индукционный нагрев. – 2012. – С. 26–30.

- Влияние конструкции и режимов работы индукционных нагревателей на их энергетические показатели // В. С. Немков [и др.] // Электротехника. – 1986. – №3. – С. 23–25.

- Немков В. С. Теория и расчет цилиндрических электромагнитных систем индукционного нагрева : дис. … д-ра техн. наук : 05.09.10 / В. С. Немков ; ЛПИ – Л., 1979. – 326 с.

- Harvey J. G. The theory of multy–layed windings for induction heating and their application to a 1 MW 50 Hz longitudinal flux billet heater / J. G. Harvey // VIII Congress UIE. – Liege, 1976. – №4. – S.1la.

- Перспективы применения криогенной техники в электротермии / В. А. Григорьев [и др.] // Электротехн. пром-ть. – 1980. – №1. – С. 9–11.

- Ижикова А. Д. Индукторы с самокомпенсацией реактивной мощности систем электроснабжения электротехнологического назначения : автореф. дис. ... канд. техн. наук : 05.09.03 / А. Д. Ижикова ; ЮУГУ. – Челябинск, 2007. – 24 с.