ХАРАКТЕРИСТИКА ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ТВЁРДЫМ ОКСИДОМ С КОМПОЗИТНЫМИ КАТОДАМИ LSCF-SDC

Автор: Venkatesh Boddapati, Gianfranco DiGiuseppe

Источник: Department of Mechanical Engineering, Kettering University, 1700 University Avenue, Flint, MI 48504-4898, USA

В этой статье сообщается об исследовании подложки SOFC с анодом, содержащей композитный катод LSCF-SDC. Ячейка SOFC тестировалась при различных температурах и расходах реагентов. После тестирования ячейку секционировали и характеризовали с использованием SEM / EDS. Такой анализ показал, что никакого структурного повреждения и существенных взаимных диффузий элементов между слоями не произошло. Низкопористый анодный функциональный слой, по-видимому, очень чувствителен к низкому содержанию водорода. На электрохимические характеристики влияет также изменение скорости потока воздуха.

Введение: Твердооксидные топливные элементы (SOFCs) представляют собой электрохимические устройства, которые преобразуют химическую энергию топлива без стадии сгорания. Общеизвестно, что они являются высокоэффективными, гибкими в топливе и модульными, а также имеют возможность когенерации [1 – 4]. За последние годы был достигнут значительный прогресс в этой технологии, включая усилия по коммерциализации; однако улучшения все еще возможны. Например, кислородный электрод или катод все еще ограничивает рабочие характеристики SOFCs, особенно при более низких температурах [5],[6]. Одним из подходов к улучшению работы катода является использование функциональных слоев для улучшения кинетики реакции восстановления кислорода и массопереноса [7],[8]. Другой подход заключается в использовании композитных катодов, где фаза электролита смешивается с материалом катода [9],[10]. Другие использовали методы инфильтрации, чтобы снова повысить кинетику реакции восстановления кислорода в катоде [11],[12]. Независимо от используемого подхода, химическая совместимость и долгосрочная производительность должны быть лучше поняты для обеспечения того, чтобы системы SOFCs могли конкурировать с существующими технологиями. В этой работе мы сообщаем материал и электрохимическую характеристику композитного катода LSCF-SDC, испытанного при различных температурах, скоростях потока водорода и скоростях потока воздуха. Эффекты этих параметров на производительность ячейки обсуждаются подробно, а также характеристика тестируемой ячейки.

Эксперимент: Коммерческие анодированные бислои были приобретены диаметром около 25,4 мм. Они состоят из высокопористого анодного анода Ni-YSZ, где тонкий слой с более низкой пористостью действует как функциональный слой. Плотный слой YSZ действует как электролит. Коммерческие чернила SDC печатают на экране электролитом и обжигают при 1240 ° C в течение 2 часов. Слой SDC действует как барьерный слой между катодами YSZ и LSCF для предотвращения нежелательных химических реакций. Смесь LSCF-SDC затем отпечатывают на экране и обжигают при 1110 ° C в течение 1 часа. Токоприемники наносили с обеих сторон чернилами и обжигали при 850 ° C в течение 1 часа. Активная площадь ячейки измеряется в 2,5 см2.

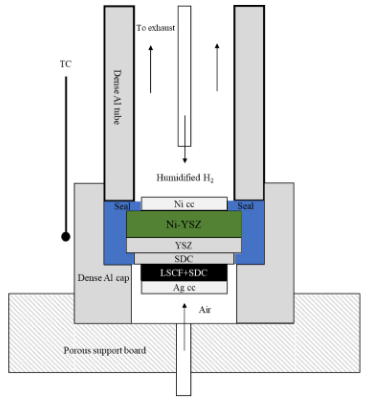

Ячейка SOFC была протестирована на испытательной установке, показанной на (рис.1). Температуру варьировали от 500 до 750 ° С и тщательно контролировали путем размещения термопары вблизи ячейки. На стороне анода использовали увлажненный водород при комнатной температуре с расходом от 0,05 до 1,0 SLPM. При комнатной температуре содержание воды составляет около 3% [1]. На стороне катода воздух использовался в качестве окислителя с расходом от 0,1 до 1,0 SLPM. Кривые плотности тока напряжения, а также измерения импеданса были выполнены с использованием устройства PARSTAT 2273 в сочетании с усилителем мощности, полученным от AMETEK Princeton Applied Research. Кривые плотности тока напряжения были получены со скоростью сканирования 3 мВ / с между напряжением разомкнутой цепи до 0,3 В. Данные импеданса были получены при напряжении разомкнутой цепи. Частотный диапазон составлял от 0,01 Гц до 1 МГц с амплитудой переменного тока 10 мВ и 12 точек отсчета на одну декаду частоты. Аналитический электронный сканирующий электронный микроскоп Quanta 200 s, выпускаемый компанией Phillips Electron Optics, использовался для характеристики высокоукрепляющих изображений и химических карт.

Рис.1 - Схема настройки тестирования кнопок, используемых для этой работы.

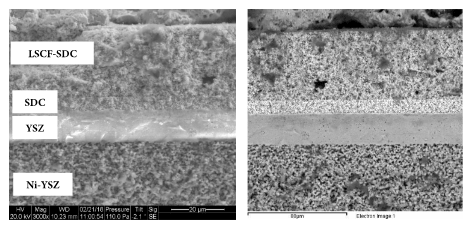

Результаты и обсуждение: На (рис.2) представлены снимки SEM ячейки SOFC после завершения всех испытаний. Анодный опорный слой очень пористый с тонким, менее пористым функциональным слоем толщиной около 8 мкм. Очень плотный слой YSZ также имеет толщину около 8 мкм. Уровень SDC составляет около 4 микрометров и представляет собой плотный слой. Композитный катод LSCF-SDC имеет высокую пористость и толщину около 20 микрометров. Изображения SEM показывают, что клетка не повреждена и хорошо сохранилась, так как не наблюдается заметного повреждения или расслаивания слоев.

Рис.2 - Изображения поперечного сечения SEM тестируемой ячейки SOFC.

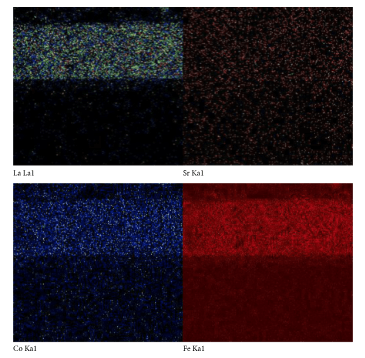

В дополнение к структурной целостности ячейки необходимо избегать взаимной диффузии элементов из всех слоев. EDS проводили в поперечном сечении, показанном на (рис.2), для получения химических карт. На (рис.3) показаны химические элементы, которые содержат катод, а именно La, Sr, Co и Fe. La равномерно распределяется в катоде, а острая линия вблизи слоя SDC указывает на незначительную диффузию в барьерном слое. La - один из самых обильных элементов в катоде, Fe - другой. SEM не смог обнаружить Sr в значимых количествах. Это было главным образом потому, что рентгеновские линии перекрывались между Sr и Y. Кроме того, количество Sr в катоде не очень велико и, в общем, SEM-машины не имеют очень высокого разрешения. Co также присутствует в небольших количествах, и он достаточно хорошо распределен внутри катода. Опять же, в пределах разрешения SEM, Co также не переместился в барьерный слой. Наконец, Fe равномерно распределен в катоде; однако небольшие количества присутствуют в слое SDC. Железо используется в качестве спекания для получения плотных слоев оксида церия, а некоторые коммерческие поставщики добавляют небольшое количество оксида железа в чернила SDC [13]. Из-за этого трудно отличить, переместил ли железо с катода на уровень SDC, поскольку некоторые из них уже существуют.

Рис.3 - Химические карты ЭДС для элементов La, Sr, Co и Fe.

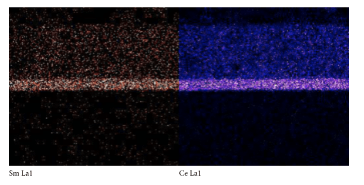

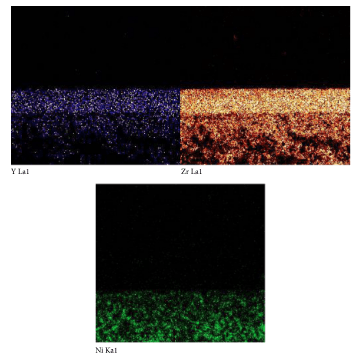

На (рис.4) показаны химические карты для Sm и Ce. Оба элемента равномерно распределены внутри SDC-слоя, и, как ожидается, он равномерно распространяется на составной катод. Ни один из элементов не мигрировал в электролит YSZ, так как можно четко наблюдать острые края. Заметным является некоторый фоновый шум на карте Sm, но на карте Ce ничего не наблюдается. На (рис.5) приведены химические карты для Y, Zr и Ni. Y и Zr равномерно наблюдаются в слое электролита. Острый край около слоя SDC указывает на отсутствие взаимной диффузии с барьерным слоем. Y и Zr, однако, неравномерно распределены в аноде. Анодный функционал содержит больше Y и Zr, чем объемный анод, чтобы увеличить трехфазную границу, тем самым увеличивая электрохимические реакции на топливной стороне [14]. Ni равномерно распределен в объемном аноде, чтобы увеличить электропроводность, но Ni присутствует в анодном функциональном слое, где требуется смешанная проводимость [15].

Рис.4 - Химические карты EDS для элементов Sm и Ce.

Рис.5 - Химические карты EDS для элементов Y, Zr и Ni.

Недавно сообщалось об интердиффузии между SDC и YSZ-слоем для SOFC-клеток, работающих при температуре 1400 ° C, и происходит при температурах обжига выше 1200 ° C [16]. Сообщается о аналогичном поведении и для барьерного слоя церия, легированного гадолинием [17]. Для бислоев SDC / YSZ, где осажден слой SDC, использование метода импульсного лазерного осаждения позволяет избежать стадии высокотемпературного обжига, а междиффузия между двумя слоями не наблюдалась [18]. В дополнительных исследованиях сообщается, что растворение Sm в фазу YSZ также может приводить к уменьшению ионной проводимости в электролите [19],[20]. Причина того, что интердиффузия между SDC и YSZ-слоем не наблюдается в тестируемой клетке, вероятно, связана с низкой температурой обжига SDC-слоя (1240 ° C). Хотя интердиффузия, возможно, не была полностью предотвращена, эффекты очень малы и не могут быть обнаружены с использованием обычных методов SEM / EDS.

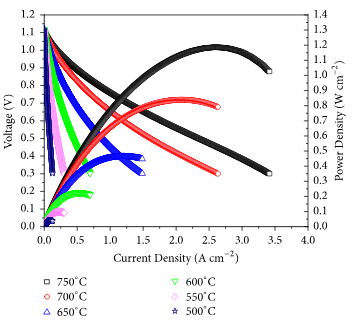

На (рис.6) представлены характеристики плотности тока на выходе испытуемой ячейки, измеренные от 500 до 750 ° С с интервалами 50 ° С. Плотность мощности ячейки увеличивается с температурой и достигает максимума около 1,2 Вт / см2. Напряжение разомкнутой цепи при 750 ° C составляет около 1,1 В, что немного ниже напряжения Нернста 1,110 В при той же температуре [15]. Это небольшое различие связано с незначительными утечками через уплотнение в установке. Как видно, производительность ячейки при 750 ° C неплохая, но не имеет значения, так как температура достигает 500 ° C. При высоких плотностях тока напряжение не падает быстро, что говорит о том, что диффузионные потери не очень велики при всех температурах.

Рис.6 - Кривые плотности напряжения и мощности по сравнению с плотностью тока при разных температурах

Данные импеданса в OCV были собраны при тех же температурах, а графики Найквиста показаны на (рис.7). Данные показывают, что снижение производительности в основном объясняется поляризацией электрода, поскольку низкочастотный перехват становится все больше и больше по мере снижения температуры. Другими словами, катодная электрохимическая активность или способность сильно уменьшаются при понижении температуры. Омическую часть ячейки можно найти из высокочастотного перехвата. Омический вклад в производительность пониженной ячейки меньше, чем поляризация электрода; однако все еще присутствует значительное увеличение омического сопротивления. Чтобы продемонстрировать вышеизложенное, в таблице 1 сообщается омическое сопротивление и общая поляризация электродов, оцененная по данным импеданса, показанным на (рис.7). При каждой температуре процентный омический вклад в общее сопротивление намного меньше. Также заметно, что оба сопротивления - это процессы с активизацией температуры. Это показано на (рис.8), где логарифм обоих сопротивлений нанесен на график относительно инверсии температуры.

Рис.7 - Кривые плотности напряжения и мощности в зависимости от плотности тока при разных скоростях потока водорода при 750 ° C.

Рис.8 - Кривые импеданса при разных скоростях потока водорода при 750 ° C

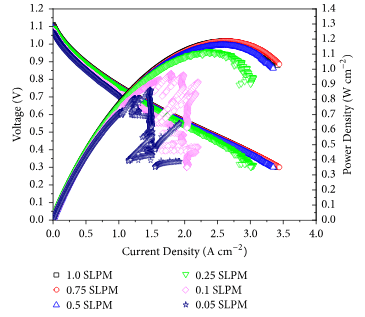

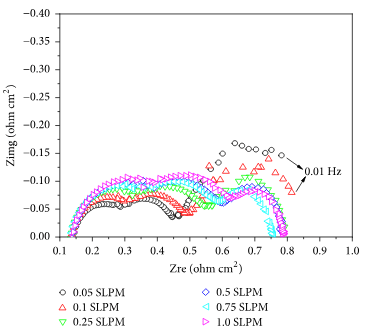

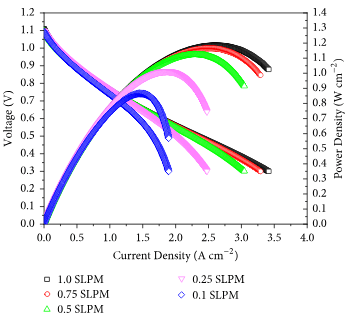

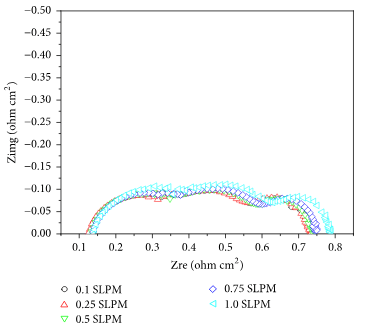

Наконец, была также изучена зависимость от скорости потока воздуха. На (рис.11) представлены характеристики плотности тока при расходе воздуха от 0,1 до 1,0 SLPM при 750 ° C. Кривые влияют на все скорости потока, хотя потеря производительности больше при самых низких расходах. Для этого набора тестов данные импеданса, собранные в OCV, показаны на (рис.12). Опять же, омическая часть не изменяется с изменением скорости потока. Однако низкочастотные круги, по-видимому, значительно не увеличиваются и не очень хорошо фиксируют то, что наблюдается при кривых плотности тока.

Рис.9 - Кривые плотности напряжения и мощности в зависимости от плотности тока при разных скоростях потока воздуха при 750 ° C.

Рис.10 - Кривые импеданса при различных скоростях потока воздуха при 750 ° C.

Условные обозначение:

- LSCF: феррит кобальта стронция лантана

- SOFCs: твердые оксидные топливные элементы

- Ni: никель

- YSZ: стабилизированный диоксид циркония иттрия

- SDC: легированная цирконием самария

- SEM: сканирующий электронный микроскоп

- EDS: энергодисперсионная спектроскопия

- OCV: напряжение разомкнутого контура

- SLPM: стандартные литры в минуту

- Al: оксид алюминия

Выводы: В этой работе проверялась и характеризовалась поддерживаемая анодом ячейка SOFC при различных температурах и расходах реагентов. Анализ SEM / EDS указывает на то, что значительная взаимная диффузия элементов не произошла. Кроме того, испытанная клетка сохранила свою структурную целостность и не обнаруживает повреждений или расслоений. Изменение скорости потока водорода указывает на проблемы с низкопористым анодным функциональным слоем, особенно при низком содержании водорода. Изменение скорости потока воздуха также снижает производительность ячейки.

Список использованной литературы

- N. Q. Minh, “Solid oxide fuel cell technology - Features and applications,” Solid State Ionics, vol. 174, no. 1-4, pp. 271–277, 2004.

- M. Liu, M. E. Lynch, K. Blinn, F. M. Alamgir, and Y. Choi, “Rational SOFC material design: New advances and tools,” Materials Today, vol. 14, no. 11, pp. 534–546, 2011.

- Z. Zhan and S. A. Barnett, “An octane-fueled solid oxide fuel cell,” Science, vol. 308, no. 5723, pp. 844–847, 2005.

- M. Liu, Y. Choi, L. Yang et al., “Direct octane fuel cells: A promising power for transportation,” Nano Energy, vol. 1, no. 3, pp. 448–455, 2012.

- S. B. Adler, “Mechanism and kinetics of oxygen reduction on porous La1-xSrxCoO3-δ electrodes,” Solid State Ionics, vol. 111, no. 1-2, pp. 125–134, 1998.

- L. Nie, Z. Liu, M. Liu, L. Yang, Y. Zhang, and M. Liu, “Enhanced Performance of La,” Journal of Electrochemical Science and Technology, vol. 1, no. 1, pp. 50–56, 2010.

- N. T. Hart, N. P. Brandon, M. J. Day, and N. Lapeña-Rey, “Functionally graded composite cathodes for solid oxide fuel cells,” Journal of Power Sources, vol. 106, no. 1-2, pp. 42–50, 2002.

- S. Zha, Y. Zhang, and M. Liu, “Functionally graded cathodes fabricated by sol-gel/slurry coating for honeycomb SOFCs,” Solid State Ionics, vol. 176, no. 1-2, pp. 25–31, 2005.

- Z. Shao and S. M. Haile, “A high-performance cathode for the next generation of solid-oxide fuel cells,” Nature, vol. 431, pp. 170–173, 2004.

- C. Fu, K. Sun, N. Zhang, X. Chen, and D. Zhou, “Electrochemical characteristics of LSCF-SDC composite cathode for intermediate temperature SOFC,” Electrochimica Acta, vol. 52, no. 13, pp. 4589–4594, 2007.

- M. Shah, P. W. Voorhees, and S. A. Barnett, “Time-dependent performance changes in LSCF-infiltrated SOFC cathodes: The role of nano-particle coarsening,” Solid State Ionics, vol. 187, no. 1, pp. 64–67, 2011.

- D. Ding, X. Li, S. Y. Lai, K. Gerdes, and M. Liu, “Enhancing SOFC cathode performance by surface modification through infiltration,” Energy & Environmental Science, vol. 7, no. 2, pp. 552–575, 2014.

- T. S. Zhang, J. Ma, L. B. Kong, S. H. Chan, P. Hing, and J. A. Kilner, “Iron oxide as an effective sintering aid and a grain boundary scavenger for ceria-based electrolytes,” Solid State Ionics, vol. 167, no. 1-2, pp. 203–207, 2004.

- N. Mahato, A. Banerjee, A. Gupta, S. Omar, and K. Balani, “Progress in material selection for solid oxide fuel cell technology: A review,” Progress in Materials Science, vol. 72, pp. 141–337, 2015.

- S. C. Singhal, “Solid oxide fuel cells for stationary, mobile, and military applications,” Solid State Ionics, vol. 152-153, pp. 405–410, 2002.

- Z. Wang, X. Huang, Z. Lv et al., “Preparation and performance of solid oxide fuel cells with YSZ/SDC bilayer electrolyte,” Ceramics International, vol. 41, no. 3, pp. 4410–4415, 2015.

- G. Constantin, C. Rossignol, J.-P. Barnes, and E. Djurado, “Interface stability of thin, dense CGO film coating on YSZ for solid oxide fuel cells,” Solid State Ionics, vol. 235, pp. 36–41, 2013.

- J. Qian, Z. Tao, J. Xiao, G. Jiang, and W. Liu, “Performance improvement of ceria-based solid oxide fuel cells with yttria-stabilized zirconia as an electronic blocking layer by pulsed laser deposition,” International Journal of Hydrogen Energy, vol. 38, no. 5, pp. 2407–2412, 2013.

- T. Matsui, M. Komoto, H. Muroyama, K. Kishida, H. Inui, and K. Eguchi, “Degradation factors in (La,Sr)(Co,Fe)O3-δ cathode/Sm2O3-CeO2 interlayer/Y2O3-ZrO2 electrolyte system during operation of solid oxide fuel cells,” Journal of Power Sources, vol. 312, pp. 80–85, 2016.

- T. Matsui, S. Li, H. Muroyama, K. Kishida, H. Inui, and K. Eguchi, “Electrochemical property of solid solutions formed in (La,Sr)(Co,Fe)O3−δ cathode/doped-CeO2 interlayer/Y2O3–ZrO2 electrolyte system during operation of solid oxide fuel cells,” Solid State Ionics, vol. 300, pp. 135–139, 2017.