ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬ

Автор: В.В Троценко, П.И. Подолянчик

Источник: Электронный научно-методический журнал Омского ГАУ. - 2018. -№1 (12) январь - март.

При выполнении сложного технического обслуживания и ремонта коробок перемены передач, редукторов важным является качественное выполнение сборочных работ. Муфты, кольца, подшипники и шестерни указанных агрегатов имеют посадку на вал с натягом, что требует их предварительного нагрева. В работе рассмотрены различные варианты предварительного нагрева и выбран вариант индукционного нагрева кольцевых деталей. Рассчитана и предложена конструкция индукционного нагревателя на базе однофазного трансформатора с автоматическим управлением по температуре и по времени, приведены результаты экспериментальной проверки, доказана экономическая эффективность и установлена техническая характеристика устройства.

Введение: Своевременное выполнение технического обслуживания и ремонта сельскохозяйственной техники является важной народнохозяйственной задачей. Составная часть технологии сложного технического обслуживания, а также ремонтного производства – проведение сборочных работ. От того каким образом выполняются такие вид работ зависит степень надежности эксплуатации агрегатов.

Элементы коробок перемены передач, редукторов такие как муфты, кольца, подшипники и шестерни в случае износа требуют замены. В тоже время указанные компоненты насажены на вал с натягом и большое затруднение вызывает снятие и посадка их на вал. Выходом из ситуации при сборке агрегатов является предварительный нагрев деталей при установке их на вал.

На предприятиях при сборке узлов нагрев таких деталей, как подшипники и кольца под посадку на вал производится разными способами, такими, как:

- нагрев открытым пламенем паяльной лампы или газовой горелки;

- кондуктивный нагрев;

- нагрев в конвекционных печах;

- нагрев в масляных ваннах

Недостаток первого способа заключается в неравномерном нагреве до неопределенной температуры компонентов подшипника и в результате имеет место отпуск материала изделия. Также имеет место риск перегрева и протечки смазки из подшипника, что приводит к скорому износу подшипника. Кроме того, при данном способе нагрева существуют большие напряжения внутри материала, в результате чего элемент становится непригодным для эксплуатации.

При втором способе температура нагрева определена для места контакта, но не для компонента в целом и сам процесс нагрева в этом случае занимает много времени.

При третьем способе равномерность нагрева повышается, но требуется постоянно поддерживать необходимо температуру в печи, что эффективно только для больших производств.

Существенно сократить время нагрева можно использовав масляную ванну, где масло нагревается элементным нагревателем (ТЭН). Недостатками этого способа являются: необходимость поддержания в течение всей смены заданной температуры масла, что увеличивает затраты электроэнергии; загрязнение рабочего места и пожароопасность установки.

Альтернативой перечисленных способов предварительного нагрева деталей перед посадкой является использование индукционного нагревателя [1 – 5].

Использование такого метода позволяет:

- контролировать температуру изделия во время выполнения операции с точностью до 1 ОС;

- индукционные нагреватели производят, нагрев детали для любой манипуляции с ней за предельно короткое время, что позволяет сэкономить большое количество времени и повышает продуктивность как установки, так и предприятия в целом;

- при использовании индукционных нагревателей механические свойства конструкции являются наиболее высокими, если сравнивать с таковыми при применении других популярных способов выполнения сходных задач;

- применение установок с индукционным нагревом почти не вызывает появление окалины на поверхности заготовки, то есть слой окисления практически полностью отсутствует;

- использовать метод можно для практически любых деталей, материалов и поверхностей;

- в большинстве случаев коэффициент деформации детали при обработке с помощью индукционных установок является минимальным;

- распределение нагрева в индукционных установках происходит максимально равномерно, что позволяет избежать неприятных последствий неравномерного расширения детали и минимизирует процент брака в работе.

В основе функционирования индукционного нагревателя лежит закон электромагнитной индукции и принцип действия подобен работе однофазного рансформатора [5]. Нагревание кольцевой детали происходит за счет тока , проходящего по вторичной обмотке, роль которой выполняет сама нагреваемая деталь. Причем для нагрева можно использовать стандартную частоту переменного тока 50Гц.

Промышленность выпускается разные конструкции индукционных нагревателей, однако, в большинстве случаев это громоздкие дорогостоящие устройства и их использование в основном рассчитано на массовые производства. Для небольших производств экономически целесообразно использовать малогабаритные агрегаты, изготовление которых возможно даже в условиях этих же производств.

Состоятельность такого мероприятия покажем на примере. Для этого произведем ориентировочный расчет основных параметров.

1. Количество тепла необходимое для нагревания подшипника определятся по выражению

где

- m – масса детали. Считая, что элементы конструкции имеют массу от 0,2 до 1,8кг, зададимся величиной m =1кг;

- с – удельная теплоемкость стали в среднем составляет с =500Дж/(кг· 0С);

- t – температура нагрева детали, например, для подшипника температура предварительного нагрева составляет t =900С;

- t0 – температура окружающей среды и соответственно начальная температура нагрева подшипника, например t0=150С.

Подставив заданные значения в (1), получим

С другой стороны количество теплоты необходимое для нагрева детали определяется как произведение мощности нагревательной установки на время нагрева.

Если задаться средним временем нагрева 60с, то значение мощности

Задаемся размерами сечения магнитопровода 5×5см. Количество витков первичной обмотки определится из выражения

где

- U – сетевое напряжение, U=220В;

- f – частота сети, f=50Гц;

- B – значение магнитной индукции, для стали Э-45 принимаем 1,6 Тл.

Таким образом

3.Сила тока в первичной обмотке трансформатора определится по формуле

Определяем сечение провода первичной обмотки

Диаметр медного провода определится по выражению

С учетом изоляции применяем медный провод марки ПЭВдиаметром 0,5мм.

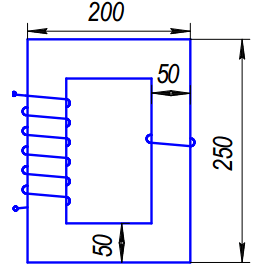

Магнитопровод конструктивно подбираем размерами 250 на 200 мм, толщиной набора 50мм. (Рис 1).

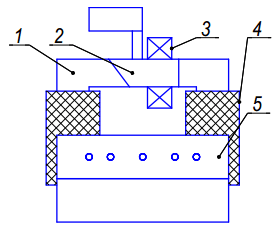

Для нагрева подшипников или колец и снижения потребляемых энергоресурсов в условиях малых производств, предлагается устройство индукционного нагревателя, внешний вид которого представлен на рис 2. Данное устройство состоит из разъемного магнитопровода 1, имеющего съёмную часть – хвостовик 2 для установки подшипника 3, обмоток 4, блоком управления 5 (Рис 3).

Магнитопровод выполнен из наборной электротехнической стали Э45, хвостовик также выполнен из наборной электротехнической стали Э45 и для удобства в работе имеет ручку. Для установки подшипников разного диаметра устройство комплектуется хвостовиками различного диаметра.

Автоматическое отключение при достижении требуемой температуры 90–95ОС осуществляется двумя способами: первый способ предполагает автоматическое отключение нагревательной установки от сети при помощи реле времени, второй при помощи цифрового терморегулятора.

Рис.1 – Магнитопровод трансформатора

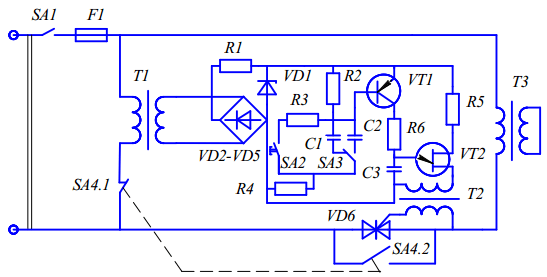

Принципиальная схема реле времени представлена на рис 7. Обмотки индукционного нагревателя Т3 включены через симметричный триодный тиристор (TRIAC) VD6, имеющий фазовое управление от однопереходного транзистора VT2. Необходимая выдержка времени устанавливается при помощи цепочки R2C1 или R2C2. Питание блок производится выпрямителем с параметрической стабилизацией напряжения, состоящим из трансформатора Т1, мостового выпрямителя VD2-VD5, стабилитрона VD1 и резистора R1. Кнопкой SA2 осуществляется включение устройства на заданную выдержку времени. Размагничивание подшипника происходит за счет плавного убывания магнитного потока.

Рис.2 – Устройство индукционного нагревателя

Рис.3 – Принципиальная схема управления индукционной установки при помощи реле времени

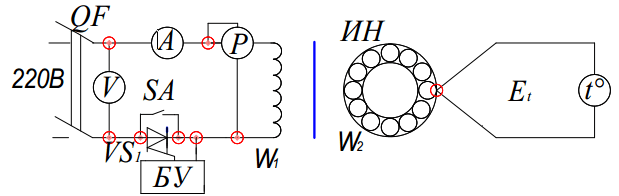

Рис.4 –Функциональная схема управления индукционной установки при помощи терморегулятора

Функциональная схема управления индукционной установкой с помощью терморегулятора представлена на рис 5. В качестве терморегулятора использован блок XH-W1209 с выносным термодатчиком. Термодатчик оснащается магнитом и во время нагрева крепится внутрь подшипника. Температура нагрева устанавливается в соответствии с инструкцией терморегулятора

Данная конструкция индукционного нагревателя может работать как с реле времени, так и с терморегулятором. Для разных подшипников, если позволяет такт ремонтного производства удобнее использовать терморегулятор (необходимо на подшипник устанавливать датчик терморегулятора). В случае подшипника одного типоразмера в работе лучше использовать установленное реле времени.

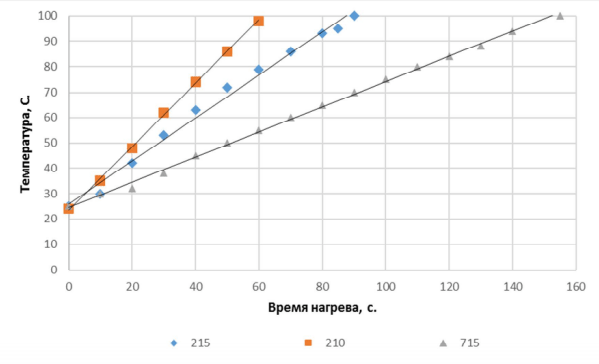

В результате экспериментальной проверки индукционного нагревателя было установлено, что

- шарикоподшипник №210 массой 436г. нагревается до 100 градусов, расходуя при этом 5 Вт·ч. Начальный ток в подшипнике составляет 680 А;

- шарикоподшипник №215 массой 615 г., нагревается до 100 градусов, расходуя при этом 8 Вт·ч. Начальный ток в подшипнике составляет 730 А.;

- шарикоподшипник №715 массой 1161 г., нагревается до 100 градусов, расходуя при этом 12 Вт·ч. Начальный ток в подшипнике составляет 800 А.

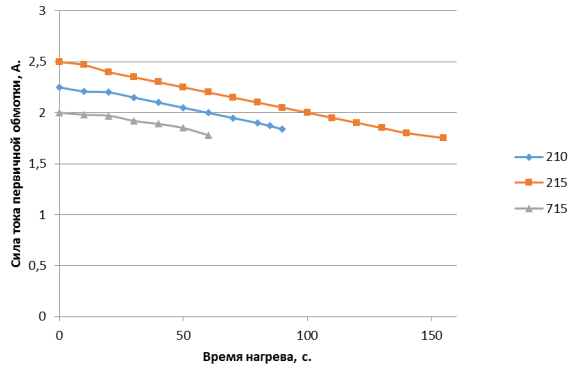

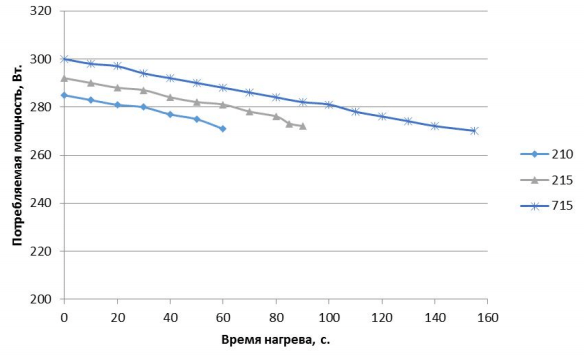

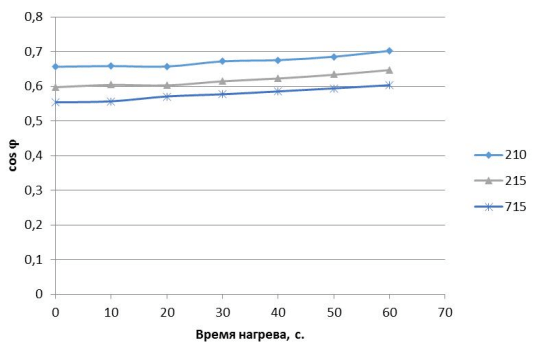

По экспериментальным данным построены графические зависимости (Рис 5 – 8), по которым отмечается следующее:

- с увеличением массы подшипника время его нагрева увеличивается;

- сила тока и мощность по причине увеличения омического сопротивления падают;

- коэффициент мощности увеличивается.

Коэффициент полезного действия индукционной установки определялся по формуле

где

- P2 – мощность необходимая для нагрева подшипника;

- P1 – мощность, потребляемая из сети

Рис.5 – Термодиаграмма нагрева подшипников

Рис.6 – Зависимость силы тока от времени нагрева подшипника

Рис.7 – Зависимость потребляемой мощности от времени нагрева подшипника

Мощность Р2 вычислялась с учетом формул (1), (2)

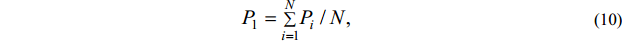

Среднее значение затраченной мощность по результатам замеров

где

- N – число замеров

Коэффициент мощности установки

где

- Iср – среднее значение силы тока, A;

- U – напряжение питания установки, В.

Рис.8 – Зависимость коэффициента мощности от времени нагрева подшипника

Определим зависимость температуры нагрева от продолжительности включения и массы подшипника. Это возможно при известном значении скорости нагрева, которая определяется по формуле (12)

Скорость нагрева с другой стороны является функцией от массы подшипника и по методу наименьших квадратов, используя штанные функции Microsoft Excel, получим:

Таким образом, с учетом (12) и (13) искомая зависимость

Степень достоверности аппроксимации (квадрат корреляционного отношения) составляет 0,88.

Конечная цель нагрева подшипника – это достижение определенной температуры. Поэтому использование терморегулятора более предпочтительно. Однако, использование кондуктометрического полупроводникового датчика в конструкции терморегулятора является процессом более трудоемким в силу необходимости постоянно крепить его на подшипнике. Так как зачастую на ремпредприятии используются определенные типоразмеры компонентов, то выгоднее использовать реле времени с набором фиксированных значений экспозиции для каждого из них.

Общие выводы

- На ремонтных предприятиях при сборке узлов нагрев подшипников, муфт, шестерней и колец под посадку на валы производится разными способами: нагрев открытым пламенем паяльной лампы или газовой горелки; кондуктивный нагрев; нагрев в конвекционных печах; нагрев в масляных ваннах.

- Применение индукционных нагревательных элементов предусматривает возможность контролировать температуру нагрева с точностью до 1С, что позволяет избежать перегрева изделия, равномерно и быстро разогреть деталь до нужной температуры, а также при выбранном способе удается полностью исключить появление дыма, масляных загрязнений и сильных запахов. В результате чего деталь остаётся чистой, так как не окисляется в газовой струе, не касается грязной поверхности печки, исключено попадание масла и образование иных продуктов нагрева.

- Затрачиваемая мощность для экспериментального индукционного нагрева подшипников составляет 278…285 Вт; потребляемый ток – 1…3 А; коэффициент полезного действия – 0,86…0,92; коэффициент мощности – cosf=0,52…0,61.

- Уравнение для определения температуры нагрева подшипника в зависимости от его массы и времени процесса.

Список использованной литературы

- Бодажков В.А. Объемный индукционный нагрев/ А.Н. Шамова. – Санкт-Петербург: Изд-во Политехника, 1992. – 72с.

- Комендантов В.В., Захаров С.В. Применение индукционного метода нагрева подшипников Новая наука: опыт, традиции, инновации: международное научное периодическое издание по итогам международной научно-практической конференции. – Стерлитамак: АМИ, 2016. – Ч. 2. – С. 132–135.

- Троценко В.В., Федоров В.К., Забудский А.И., Комендантов В.В. Системы управления технологическими процессами и информационные технологии. М: Изд-во Юрайт, 2017. – 160 с.

- Шамова А.Н. Объемный индукционный нагрев. СПб.: Политехника, 1992. 72с.

- Шимохин А.В., Комендантов В.В., Забудский А.И. Троценко В.В. Разработка стенда для обкатки коробок передач/ Электронный научно-методический журнал Омского ГАУ. 2016. № 4 (7). С. 33.

- Электротехника и электроника: Учебник для сред. проф. образования / Б.И. Петленко, Ю.М. Иньков, А.В. Крашениников и др. ; Под. Ред. Б.И. Петленко. – 2 изд., стер. – М.: Издательский центр «Академия», 2004. – 320с.