ПАРАМЕТРИЧЕСКАЯ ОПТИМИЗАЦИЯ МНОГОФАЗНЫХ ИНДУКЦИОННЫХ СИСТЕМ

Автор: Е.С. Кинев, Е.А. Головенко, В.В. Ковальский, В.Ф. Фролов, Г.В. Шадрин

Источник: Политехнический институт ФГОУ ВПО «Сибирский федеральный университет»

В статье рассмотрено решение одного из вариантов задачи оптимизации индукционных систем многофазных нагревателей цилиндрической алюминиевой загрузки с позиций повышения электрического КПД, а также приведены результаты численного и экспериментального исследования нагревателя, полученные с применением комбинированной математической модели

Введение: Нагрев металлов с высокой удельной электропроводностью выполняют при помощи индукционных нагревателей промышленной частоты с трехфазными индукторами. При расположении секций разных фаз индуктора встык, вследствие эффекта переноса мощности между обмотками разных фаз, нарушается симметрия токов трехфазной системы [1]. Уменьшению взаимной индуктивности секций и ослаблению переноса мощности способствует увеличение осевого зазора между обмотками индуктора, однако, это приводит к увеличению провалов кривой удельной мощности в загрузке [2]. Несимметричную трехфазную индукционную систему в динамике нагрева следует рассматривать не только с учетом неравномерности температурного поля, но и с учетом электромагнитных процессов в силовой схеме. Для построения энергетически эффективной установки оказывается недостаточно решения задачи анализа физических полей в сложных индукционных системах. Поэтому на завершающем этапе выполняют комплекс исследований по многокритериальной оптимизации индукционной системы.

Ниже кратко изложены результаты анализа индукционного нагрева цилиндрической алюминиевой загрузки в трехфазном индукционном нагревателе с применением комбинированной математической модели, а также рассмотрена задача оптимизации индукционной системы с позиций повышения ее электрического КПД

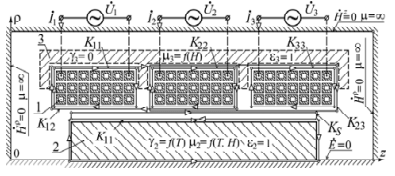

Комбинированная математическая модель, использованная в работе, построена на базе метода дискретизации свойств сред (МДСС), предложенного и подробно рассмотренного в [3]. Эскиз расчетной области трехфазного индукционного нагревателя, реализованной в математической модели представлен на рис. 1.

Рис.1 – Эскиз расчетной области модели анализа ЭМП в индукционной системе

В модели в двухмерной постановке учтено изменение электромагнитного (ЭМП) и теплового полей в электромагнитной системе индукционного нагревателя совместно с электромагнитными режимами в схеме электропитания, с учетом: температурной зависимости физических свойств загрузки, нелинейности магнитных свойств магнитопровода; неодинакового распределения потерь мощности по слоям обмоток индуктора; эффекта переноса мощности между обмотками разных фаз и отдельными секциями обмотки каждой фазы [4].

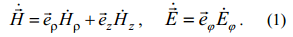

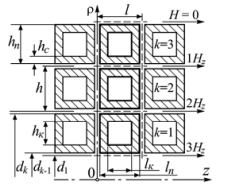

Комплексные векторы напряженности магнитного и электрического полей имеют следующие проекции:

Касательная составляющая вектора напряженности магнитного поля на краях расчетной области у боковых стенок индуктирующего провода (z = 0, z = l) равна нулю Hρ = 0. Касательные составляющие вектора напряженности магнитного поля на краях расчетной области определяют по закону полного тока, при заданном токе (Iи) в проводе:

где

- Nсл − число слоев обмотки индуктора;

- k − номер слоя;

- dn − диаметр k-го слоя;

- l − ширина витка с изоляцией.

Эскиз расчетной области в модели для анализа ЭМП обмотки индуктора представлен на рис. 2.

Рис.2 – Эскиз расчетной области в модели для анализа ЭМП трехслойной обмотке

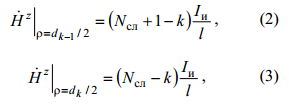

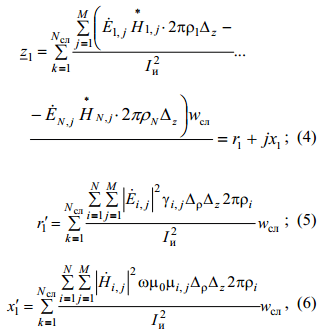

После решения краевой задачи и расчета распределения векторов напряженности электрического и магнитного полей определяют резистивное и реактивное сопротивление индуктора r1 и x1 через полную электромагнитную мощность (3) по теореме Умова − Пойтинга, либо путем интегрирования джоулевых потерь и потокосцеплений (4):

где

- ∆ρ, ∆z – шаг дискретизации расчетной области по осям ρ и z соответственно,

- wсл – число витков в слое,

- ω – циклическая частота.

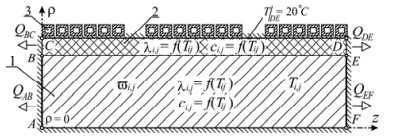

Рис.3 – Эскиз расчетной области для модели анализа теплового поля

Тепловое поле в комбинированной модели на каждом шагу итерационного расчета реализовано для двухмерного температурного поля в цилиндрической загрузке. Эскиз расчетной области модуля теплового расчета представлен на рис. 3.

На рис. 3 приняты следующие обозначения: 1 – немагнитная загрузка, 2 – футеровка, 3 – обмотка индуктора, Q – плотности тепловых потоков на границах, λ – коэффициент теплопроводности, c – теплоемкость, ϖ – тепловые источники, T – температура. Граничные условия заданы исходя из свободного теплообмена излучением и конвекцией с окружающей средой для торцевых частей загрузки. Потери с поверхности цилиндрической загрузки через футеровку, к водоохлаждаемой обмотке с температурой 20ºС, определяются теплопроводностью футеровки.

Решение дифференциального уравнения Фурье выполнено численным методом конечных разностей (МКР) с применением неявного четырехточечного алгоритма конечно-разностной аппроксимации. В модуле анализа теплового поля рассчитывается температурное поле в загрузке при заданных на каждом временном интервале источниках тепла ϖ, и корректируются значения удельной электропроводности в каждой точке загрузки. Далее расчет продолжается в цикле, когда после определения интегральных параметров обмоток уточняется распределение токов и электромагнитного поля.

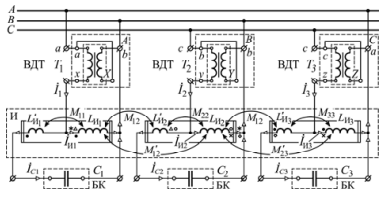

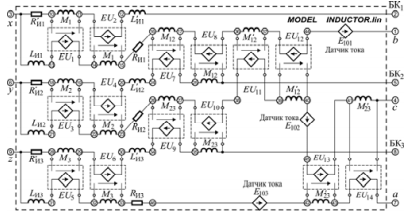

Схема силовой цепи трехфазной УИН, с учетом несимметричных магнитных связей между фазами для этапа электромагнитного расчета представлена на рис. 4. Для упрощения рисунка резистивные элементы батарей конденсаторов (БК) и секций индуктора для каждой фазы на схеме не показаны. Использование силовых вольтодобавочных трансформаторов ВДТ, автотрансформаторная схема включения индукторов И1, И2, И3 и инверсное включение второй катушечной группы (рис. 4), наряду с другими особенностями схемных решений, создает определенные трудности в построении единой математической модели, связывающей динамику электромагнитных и тепловых процессов в поле с электромагнитными процессами в реальной силовой установке.

Рис.4 – Фрагмент схемы силовых цепей трехфазной индукционной установки

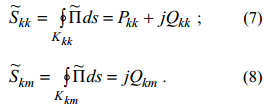

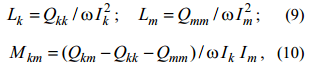

Взаимные (Mkm) и собственные индуктивности (Lk, Lm) различных частей индуктора определены в модуле анализа ЭМП после расчета мощностей (S, P, Q) путем численного интегрирования потока вектора Пойтинга (П) по площади каждой из секций (K11, K22, K33) в соответствии с рис. 4, а также в смежных областях (K12, K23).

При заданных комплексах токов поочередно в каждой паре обмоток wk и wm, численно рассчитаны интегральные значения Lk, Lm и Mkm:

где

- Ikk – действующее значение тока в соответствующей катушке.

В комбинированной математической модели для силовой установки применено описание схемных моделей с управляемыми источниками по компонентным уравнениям в базисе узловых напряжений и схемотехническое моделирование [2]. Это исключает необходимость решения топологических уравнений цепей, автоматизирует исследование электромагнитных режимов силовой схемы при большом разнообразии схемотехнических решений для силовых установок, а также позволяет учитывать оборудование в реальных режимах работы. Такой подход делает возможным переход непосредственно от распределенных параметров поля, к сосредоточенным интегральным параметрам элементов электрической схемы.

Фрагмент схемной модели трехфазного индуктора представлен на рис. 5.

Рис.5 – Фрагмент схемной моделинесимметричного трехфазного индуктора

Изложенный выше подход к анализу сложной многофазной индукционной системы позволил рассчитать совокупность цепно-полевых электромагнитных и тепловых режимов, определить интегральные параметры установки и оценить распределение мощности в загрузке с учетом многих факторов. Однако на этом этапе остался не решенным ряд вопросов конструктивного исполнения собственно индукционной системы и оценки ее влияния на эффективность преобразования электроэнергии в тепло и возможности повышения коэффициента полезного действия устройства в целом.

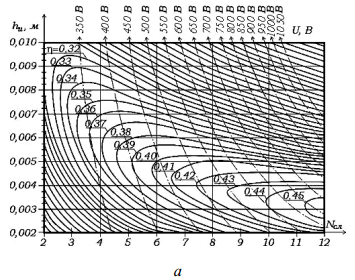

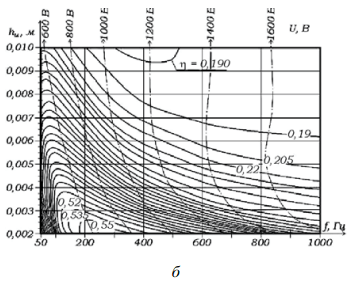

Для определения путей повышения энергетической эффективности был использован метод полного перебора по нескольким параметрам оптимизации. Перебор был осуществлен для числа слоев (Nсл) от 2 до 12, высоты проводника (hи) одинаковой для всех слоев от 0,002 м до 0,01 м, частоты (f питающего напряжения от 50 до 1000 Гц. В расчетах принято, что диаметр заготовки составляет d = 0,05 м, диаметр индуктора dи = 0,09 м, длина индуктора l = 1 м. На рис. 6, а, б изображены полученные в расчете семейства линий уровней, включающих точки с максимальным значением КПД для промышленной частоты (η = 0,453 при 12 слоях с высотой витков 3 мм и напряжении 700 В, то есть при использовании индукционного регулятора с удвоением выходного напряжения) и частоты выше промышленной (η = 0,55 при 5 слоях с высотой витков 2 мм, частоте в диапазоне от 200 до 350 Гц и напряжении 600 В).

Рис.6 – Семейства линий уровней максимальных значений КПД

По результатам исследования сделан вывод, что при сохранении существующей схемы включения индуктора и использовании обмотки из плотно намотанных плоских проводников возможно повышение КПД с 0,441 до 0,55.

Другим способом увеличения энергетической эффективности является применение неравномерного сечения плоской шины по слоям многослойного индуктора. Однако существенное увеличение количества варьируемых параметров ограничивает возможность применения метода полного перебора и приводит к необходимости применения методов численной оптимизации. При этом одной из основных задач становится выбор метода оптимизации [5].

Анализ методов оптимизации применительно к УИН позволил выделить два наиболее эффективных алгоритма: комплексный метод Бокса и генетический алгоритм. Очевидно, что для определения оптимума гладких унимодальных функций, например, представленных на рисунке 9, необходимо использовать метод из детерминистской группы, например комплексный метод Бокса. В случае если функция имеет несколько локальных экстремумов и один глобальный, то следует обратиться к методам стохастической группы, например генетическому алгоритму.

Численные эксперименты показали, что если в состав варьируемых параметров не входит ширина витка, то зависимость КПД от параметров оптимизации гладкая и на этом этапе применен комплексный метод Бокса. В исследовании с учетом ширины витка использован генетический алгоритм.

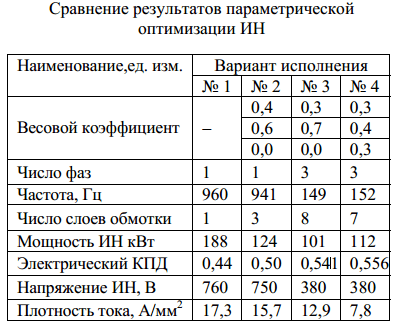

Важной задачей является выбор критерия оптимальности. Эффективность процесса нагрева алюминиевой заготовки в индукционном нагревателе можно косвенно оценить по коэффициенту полезного действия установки. Задача поиска оптимальной обмотки была сведена к нахождению минимума критерия оптимальности, поэтому в соответствии с выражением (11) минимизировался максимум относительного расстояния значения КПД от заданной цели. Однако высокое значение КПД – это не единственное техническое требование, которое предъявляют к разрабатываемой индукционной системе. Например, зачастую необходимо выполнить условие согласования параметров нагрузки Uн с параметрами источника питания по напряжению, или по техническим требованиям следует ограничить плотность тока в обмотке. Ограничение допустимой плотности тока в индуктирующих проводниках обмотки нагревателя на уровне 8 А/мм2, позволяет обеспечить эффективный съем тепла с медной обмотки при интенсивном обдуве с помощью вентилятора специального назначения. Это в свою очередь предоставляет возможность отказаться от водяного охлаждения и, как следствие, существенно повысить эксплуатационную надежность индукционного нагревателя.

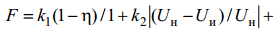

Для оптимизации индукционной системы индукционного нагревателя по техническим условиям, рассмотренным выше, использована многокомпонентная функция цели:

где

- k1, k2, k3 − весовые коэффициенты;

- ηи – альтернативные значения КПД при изменении оптимизируемых параметров;

- Uн − напряжение на индукторе;

- Uи − расчетное напряжение;

- δ – расчетная плотность тока в индуктирующем проводе;

- δд – допустимая плотность тока по условию охлаждения обмотки.

Выражение (11) можно использовать для максимизации только одного фактора – КПД, приняв равными нулю весовые коэффициенты k2 и k3, или осуществлять поиск оптимума по двум слагаемым выражения (11), приравняв нулю соответствующий весовой коэффициент.

Разработанная методика параметрической оптимизации опробована на задаче оптимизации, решение которой получено выше при помощи метода полного перебора. Оптимизационный поиск для индукционной системы нагревателя заготовки алюминиевой катанки проведен по трем параметрам (частота, высота индуктирующего проводника, равная для всех слоев, количество слоев обмотки) с помощью комплексного метода Бокса и генетического алгоритма с использованием целевой функции (11) при k3 = 0. Полученные данные подтвердили результаты в методе полного перебора.

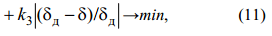

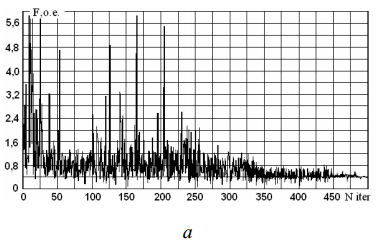

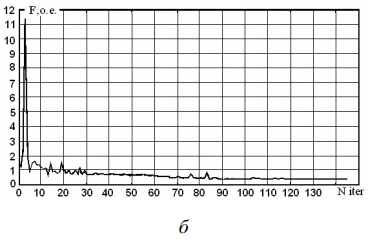

История трехмерного оптимизационного поиска для обоих методов представлена на рис. 7, а, б.

Рис.7 – История оптимизационного поиска с помощью генетического алгоритма (а) и метода Бокса (б)

В рассмотренном случае поверхность отклика целевой функции гладкая унимодальная, что обеспечивает преимущество комплексного метода в скорости при сохранении надежности нахождения глобального экстремума.

Как показал численный эксперимент достоинством первого метода является высокая скорость нахождения оптимального решения, второго − надежность нахождения глобального оптимума при наличии локальных минимумов. Тем не менее, комплексный метод имеет некоторые существенные ограничения, свойственные для всех детерминистских методов.

В случае мультимодальной целевой функции независимо от количества оптимизируемых параметров, как показало исследование он часто не в состоянии найти глобальный оптимум. Поэтому, чтобы увеличить вероятность нахождения искомого решения, – глобального оптимума, процедуру оптимизации необходимо повторять несколько раз из различных стартовых точек.

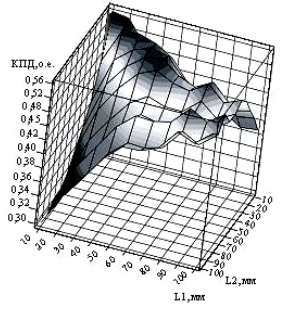

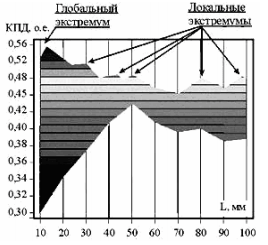

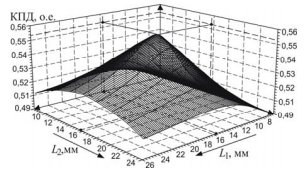

Для оптимизации конструкции обмоток УИН критичным параметром является ширина индуктирующего провода. Так, например, для двухслойного индукционного нагревателя была получена поверхность функции КПД в зависимости от длины про- водника в каждом слое (рис. 8).

Рис.8 – Поверхность функции КПД

Проекция поверхности искомой функции КПД приведена на рис. 9. Как видно из рис. 9 оптимизационная функция имеет несколько локальных экстремумов и один глобальный экстремум, укрупнено представленный на рис. 10.

После подтверждения работоспособности предложенной методики оптимизации конструкции УИН выполнены исследования путей повышения энергетической эффективности установки индукционного нагрева заготовки алюминиевой катанки перед волочением. С помощью разработанного программного обеспечения было исследовано влияние высоты и ширины прямоугольного индуктирующего провода на потери в обмотке, как по отдельности, так и совместно. Исследованы диапазоны изменения: длины витка – от 10 до 70 мм, высоты витка – от 2 до 10 мм, частоты напряжения источника – от 50 Гц до 1000 Гц

Рис.9 – Проекция поверхности функции КПД

Исследование функции КПД комплексным методом Бокса дало положительный результат только при проведении процедуры оптимизации несколько раз из различных стартовых точек. В свою очередь исследование той же функции с помощью генетического алгоритма гарантирует высокую точность нахождения глобального экстремума, хотя и требует значительно больше итераций. Независимо от начальных условий оптимизационная процедура, реализованная с помощью генетического алгоритма, во всех исследованных случаях находила глобальный экстремум.

Рис.10 – Глобальный максимум

По результатам оптимизационного поиска, представленным в таблице, сделано заключение, что использование существующей схемы электропитания установки ограничивает увеличение КПД на уровне η = 0,503 (вариант № 2)

Тиристорный преобразователь частоты позволяет регулировать частоту питающего напряжения в пределах от 800 Гц до 1000 Гц. Поэтому предусмотрен альтернативный вариант модернизации с применением транзисторного преобразователя частоты на трехфазную нагрузку, что позволило получить значение КПД η = 0,541 при водяном охлаждении (вариант № 3). Вариант исполнения № 4 предполагает использование принудительного воздушного охлаждения обмотки индуктора. Этот вариант имеет сравнимый КПД η = 0,556 при меньших текущих расходах, вследствие отсутствия затрат на оборотную воду. Кроме того вариант № 4 имеет значительно более высокую эксплуатационную надежность, чем вариант с водяным охлаждением обмоток.

По результатам оптимизации для трех лучших вариантов выполнены технические проекты модернизации установки индукционного нагрева заготовки алюминиевой катанки. Результаты работы переданы на Иркутский алюминиевый завод для промышленного внедрения.

Список использованной литературы

- Кинев, Е. С. Математическое моделирование физических процессов при индукционном нагреве / Е. С. Кинев, Е. А. Головенко // Оптимизация режимов работы электротехнических систем: межвуз. сб. науч. тр. – Красноярск: ИПЦ КГТУ, 2006. – С. 19 – 30.

- Кинев, Е. С. Математическое моделирование нагрева алюминиевых цилиндрических слитков в индукционном нагревателе методического действия / Е. С. Кинев, Е. А. Головенко, Е. В. Кузнецов // Вопросы теории и проектирования электрических машин. Математическое моделирование электромеханических процессов: межвуз. сб. науч. тр. – Ульяновск: УлГТУ, 2006. – С. 29 – 38.

- Тимофеев, В. Н. Анализ электромагнитного поля методом дискретизации свойств сред: Математическое моделирование физических полей в алюминиевых электролизерах: Монография / Под ред. В.И.Быкова, В.С.Злобина. – Красноярск: ИПЦ КГТУ, 2002. – 264 с.

- Головенко, Е. А. Исследование распределения мощности и температуры в трехфазных индукционных нагревателях / Е. А. Головенко, Е. В. Кузнецов, Е. С. Кинев и др. // Вестник воронежского государственного технического университета. Т. 3. № 6, 2007. – С. 170 – 177.

- Кинев, Е. С. К вопросу оптимизации несимметричных режимов индукционных установок в трехфазной сети / Е. С. Кинев, Е. А. Головенко, Е. В. Кузнецов // Оптимизация режимов работы электротехнических систем: межвуз. сб. науч. тр. – Красноярск: ИПЦ КГТУ, 2006. – С. 4 – 14.