Аннотация

Левченко Р.С., Светличный А.В. Определение длины раската по параметрам работы главного привода. Рассмотрена возможность контроля длины раската в заготовочных прокатных станах по параметрам работы главного привода. На конкретном примере подтверждена возможность определения длины раската с погрешностью не более 5%.

Современные системы управления прокатными станами обеспечивают контроль технологических кинематических и энергосиловых параметров процесса [1]. Для получения информации о таких технологических параметрах, как геометрические размеры, температура и усилие прокатки в линии стана устанавливаются специальные датчики – фотоголовки, пирометры и месдозы. В то же время с целью уменьшения их количества, некоторые показатели можно получить по информации от датчиков, используемых в системе управления главным электроприводом прокатной клети.

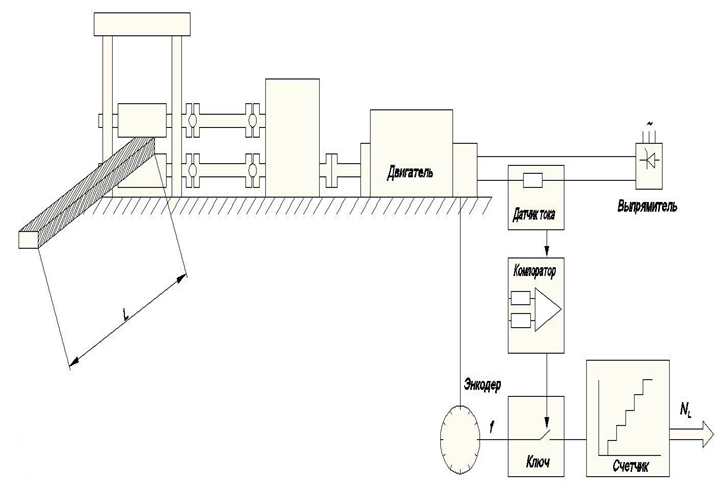

На большинстве прокатных станов в настоящее время в качестве датчиков скорости электропривода вместо тахогенераторов используются фотоимпульсные датчики (энкодеры). На базе их выходного сигнала можно обеспечить контроль такого технологического параметра прокатки как длина металла. Для этого также необходим датчик наличия металла в валках, в качестве которого в простейшем случае при однозонном регулировании скорости могут быть использованы датчик тока и компаратор. Функциональная схема такой измерительной системы представлена на рисунке 1.

При использовании безредукторного индивидуального главного электропривода валков прокатной клети угловые скорости валка, двигателя и вала энкодера равны, как показано на рисунке. При наличии редуктора или шестеренной клети необходимо учитывать коэффициент передачи между скоростями валка и энкодера.

Установленный на неприводном торце вала двигателя энкодер формирует на своем выходе сигнал, частота f которого равна

где Z – количество импульсов за оборот вала энкодера;

![]() – угловая скорость вала электродвигателя, рад/с.

– угловая скорость вала электродвигателя, рад/с.

Рисунок 1 – Функциональная схема системы измерения длины раската

Наибольшее распространение получили энкодеры с Z от 1000 до 2000 импульсов на оборот [2]. Скорости вращения электродвигателей прокатных станов находяться в диапазоне от 100 об/мин для обжимных и непрерывно –заготовочных до 1000 об/мин для мелкосортных и проволочных. Длина прокатываемого металла меняется от 10-20 метров на обжимных станах до 200 метров на мелкосортных. Поскольку сортовые и проволочные станы оснащаются специальными измерительными средствами для раскроя прокатаного металла на мерные длины, то рассматриваемый способ в наибольшей мере подходит для обжимных и непрерывно-заготовочных станов.

Рассмотрим вариант реализации измерительной системы на обжимном стане, с диаметром прокатного валка 1 метр и максимальной скоростью вращения 90 об/мин.

Для определения расходного коэффициента необходимо знать длину раската после последнего прохода до обрезки заднего и переднего концов. В последнем проходе привод работает как правило на максимальной скорости, а длина раската изменяется от 10 до 20 метров в зависимости от массы слитка и сечения заготовки.

Принимая длину выходного раската L на уровне 15 м, находим угол поворота валка при прокатке

Количество импульсов датчика за время прокатки составит

Разрешающая способность метода составит

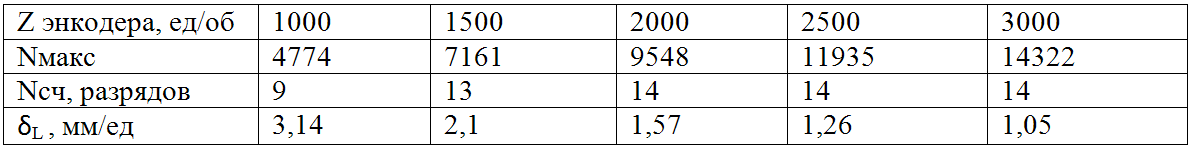

Применение датчика с большим количеством импульсов на оборот, позволит повысить разрешающую способность. Например, при использовании датчика с Z=3000 разрешающая способность составит 1 мм/ед. В этом случае для накопления данных понадобится счетчик с большим количеством разрядов. В таблице 1 представлено требуемое количество разрядов счетчика при изменении Z от 1000 до 3000 для рассматриваемого случая.

Таблица 1 Параметры измерительной системы

Следует отметить, что представленные значения разрешающей способности метода не характеризуют непосредственно его точность, так как основная погрешность вносится по каналу управления ключом, за счет косвенного способа определения наличия металла в валках по току электродвигателя.

В процессе захвата металла валками и заполнения очага деформации, ток двигателя возрастает по сложной зависимости, определяемой как механическими процессами деформации металла так и электрическими, зависящими от электромеханической и электромагнитной постоянных времени привода.

Оценим влияние механических процессов на точность измерения.

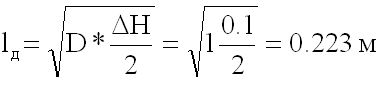

Длина дуги очага деформации lд зависит от диаметра прокатного валка и абсолютного обжатия в проходе ![]() .

.

При обжатии металла на уровне 100 мм, длина дуги очага деформации составит

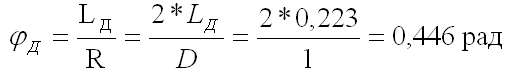

При заполнении очага деформации угол поворота валка составит

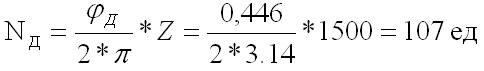

Количество импульсов датчика за время заполнения очага деформации составит

Время заполнения очага деформации при захвате металла на половине от максимальной скорости составит

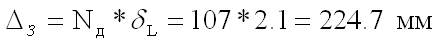

При разрешающей способности метода 2,1 мм/ед в случае установки датчика с Z=1500 ед/об, максимальная динамическая погрешность в процессе захвата может достигнуть

При длине раската в последнем проходе L=15 м, относительная погрешность равна

Следует отметить, что применение датчика с большим количеством импульсов на оборот не позволит снизить полученное значение динамической погрешности, так как несмотря на увеличение разрешающей способности, одновременное пропорциональное увеличение количества импульсов на длине дуги деформации приведет к тому же результату. На величину динамической погрешности влияют геометрические размеры прокатного валка и величина абсолютного обжатия.

Например, для непрерывно-заготовочного стана с диаметром валка 0,53 м при обжатии 40 мм, величина абсолютной динамической погрешности составит 103 мм.

Выводы

Полученные результаты свидетельствуют о том, что метод контроля длины прокатанного металла по параметрам работы главного электропривода может быть использован на обжимных и непрерывно-заготовочных станах.

Список использованной литературы