Аннотация

О.Е. Новикова, О.И. Левицкая. Новые технологии получения твердых материалов. Описание свойств новых твердых материалов и современных технологий их получения и область их использования.

Ключевые слова

Твердые сплавы, карбонитриды, ультратонкое волокно, ультрадисперсные порошки, наноструктурные твердые сплавы, пластичность, износостойкость, ударная вязкость, твердость прочность.

Введение

Современный мир не может обходиться без металлов. Металлы применяются в строительстве, транспорте, различных приборах, сельском хозяйстве, медицине и т.д. фактически во всех направлениях деятельности населения планеты. Только благодаря металлу человечество смогло достичь того уровня цивилизации, на котором оно сейчас находится.

Разработка новых материалов и технологии их получения являются объективной необходимостью технического и социального развития общества. Новые материалы принято называть материалами XXI века. Без них нельзя представить существенные достижения ни в одном из важных направлений развития науки и техники. Роль новых материалов с каждым годом возрастает. По оценке американских экспертов, в ближайшие 20 лет 90% современных материалов будут заменены принципиально новыми, что приведет к технической революции практически во всех отраслях техники [2].

Постановка задач

Один из секретов твердых сплавов нового поколения для изготовления режущего инструмента – ультратонкое зерно, так как именно производство инструментов из тонкозернистых твердых сплавов методами порошковой металлургии становится сегодня технологической базой ведущих корпораций.

Еще одно новшество, которое внедряется в инструментальное производство – это замена пайки твердосплавных пластин их приклеиванием к стальной державке. Но для клеевого соединения необходима особая конструкция гнезда для твердосплавной пластинки, которая бы гарантировала устойчивую работу инструмента на всех режимах. А скорости становятся все более высокими. Так, сверхскоростные режимы металлообоработки со скоростью шпинделя до 56000 об/мин дают скорость резания до 3500 м/мин. Качество поверхности таково, что исключается необходимость финишной обработки. Некоторые специалисты считают, что дорогостоящий алмазный инструмент все более вытесняется металлокерамическим и твердосплавным, имеющим параметры твердости и прочности близкого порядка. Например, в инструментах шведской фирмы SECO широко применяются такие режущие материалы как кубический нитрид бора и синтетический алмаз.

Мелкозернистые сплавы типа ВК6ОМ (особо мелкозернистые) имеют прочность на изгиб 1274 МПа и твердость всего 90,5 HRA. Для сравнения – мелкозернистый твердый сплав PN90 (зерно менее 1 мкм) от шведской компании Sandvik имеет прочность на изгиб 4700 МПа и твердость 93,9 HRA. [1]

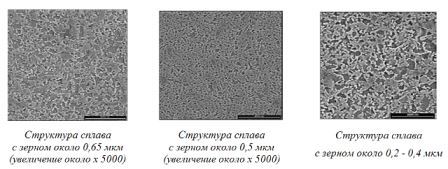

Сейчас же становятся широко известны фирменные названия сплавов, разработанные в научных подразделениях инструментальных корпораций. Новые типы твердых сплавов изготавливаются, как правило, на основе ультрадисперсных порошков с размером зерна от 0,05 до 0,4 мкм (рис. 1) и существенно превосходят по твердости все предыдущие сплавы. Эти твердые сплавы обеспечивают хорошую стабильность режущих кромок при сохранении высокой износостойкости и существенной прочности. Спектр применения сплавов нового поколения широк, от обработки износостойких материалов, таких как нержавейка и закаленные стали, графит, высокопрочные алюминиевые сплавы, до сложных композитных материалов с абразивными свойствами, таких как углеродные нанопластики. Применение новых сплавов с учетом их свойств рекомендуется в областях с высокими подачами и скоростями резания, которые существенно больше допустимых значений для традиционных твердых сплавов [3].

Рисунок 1 – Новые типы твердых сплавов

Определяющую роль в производстве твердосплавного инструмента играет технология, которая не допускает рост зерен в процессе спекания, а также специальные легирующие добавки в определенном количестве, которые позволяют улучшать физико-механические свойства сплава.

Добавка ультрадисперсных порошков улучшает свойства стандартных твердых сплавов за счет изменения их структурных параметров. Ультрадисперсные порошки (с размерами менее 0,1 мкм), однородно распределенные в объеме связующей фазы, приводят к ее дисперсному упрочению и увеличивают способность сплава сопротивляться сдвиговым деформациям. Включения тугоплавких и твердых ультрадисперсных частиц в прослойках связки позволяют повысить стойкость к износу при повышенных температурах, например, при высокоскоростном резании, и, кроме того, являются барьерами на пути распространения микротрещин. За счет наличия в структуре твердого сплава ультрадисперсных порошков повышается стойкость инструмента в 1,3 – 1,8 раза по сравнению с традиционными твердыми сплавами. С другой стороны, спекание твердых сплавов из нанопорошков позволит получить новые наноструктурные твердые сплавы, которые, кроме резкого повышения твердости и износостойкости (более чем в 2 раза), должны обладать на 30-50% более высокими прочностными свойствами, что позволит расширить области их применения.

Новый прочный сплав на основе стали и алюминия, сохраняя присущую алюминию лёгкость, выдерживает нагрузку как высокопрочная сталь. Успех пришёл к группе исследователей из нескольких университетов Австралии, России и США. За основу авторы опыта взяли «авиакосмический» алюминиевый сплав марки 7075, который содержит магний и цинк, плюс ряд иных добавок.

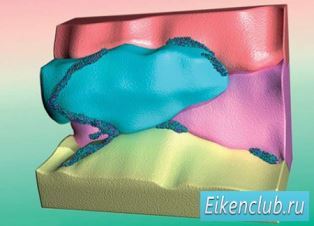

Рисунок 2 – Томография шлица твердого сплава

В зависимости от тонкостей состава и обработки распространённые вариации 7075-го сплава обладают пределом текучести от 145 до 476 МПа. Тонкий диск из такого материала физики подвергли скручиванию при давлении около 60 тысяч атмосфер (high-prssure torsion). Далее учёные оставили образец на месяц при комнатной температуре, для естественного старения. Измерив предел текучести, новаторы получили значение около одного гигапаскаля, что близко к показателям высокопрочных сталей и даже превышает соответствующий параметр для некоторых их марок. Применив атомно-зондовую томографию (atom probe tomography), исследователи выяснили, что в обработанном сплаве возникла иерархическая структура. Размер кристаллического зерна уменьшился до десятков нанометров, а атомы цинка и магния собрались в субнанометровые и нанометровые кластеры различной формы (рис. 2), в зависимости от расположения их внутри зерна или на его границах.

Только одна смена структуры, без изменения химического состава материала, увеличила в разы его прочность. Зёрна алюминия тут хорошо подогнаны друг к другу, при этом добавки в сплав играют роль цемента в кирпичной кладке. В работе над суперсплавом приняли участие Максим Мурашкин и Руслан Валиев из Института физики перспективных материалов Уфимского государственного авиационного технического университета (иллюстрация University of Sydney) [4].

Детали взаимодействия атомов ещё предстоит разобрать. А то, что уже удалось узнать, авторы работы изложили в статье в Nature Communications. Учёные считают, что такой сплав пригодится там, где необходимо сочетание низкого веса с очень высокой прочностью: в пластинах для бронежилетов, небольших, но ответственных деталях машин или в медицинских имплантатах.

Вывод

Анализ исследовательской работы свидетельствует о бурном развитии новых технологий получения твердых сплавов. Усовершенствование технологии изготовления сплавов, существенного сокращения отходов и потерь металлопродукции за счет замены технологических процессов на современном этапе приводит к улучшению эксплуатационных, технологических, физических и механических свойства новых материалов и позволяет развиваться техническому прогрессу цивилизации.

В новых твердых материалах получения высоких характеристик определяется структурой и состоянием границ зерен. Стойкость нового инструмента получается в 1,5 раза выше, чем у стандартного, за счет введения в состав твердых сплавов сложных карбонитридов Ta, Ti, Nb, применения вакуумного спекания и газостатического обжатия. Предел прочности при изгибе, превышающий 4500 МПа и высокая ударная вязкость на уровне 0,5 МДж/кв.м. дают экономический выигрыш, выражающийся в том, что происходит: сокращение на 30-50% трудоемкости шлифования; повышение в 1,5-5 раз стойкости готового инструмента; увеличение на 10-40% скорости резания при обработке даже сильнолегированных конструкционных сталей.

Литература

- Андрей Соловов. «Оборудование Разработки Технологии», http://www.obo-rt.ru/....

- Технология металлов и конструкционные материалы: учебник для техникумов/ Б. А. Кузьмин, Ю. Е. Абраменко, В. К. Ефремов и др.; Под редакцией Б. А. Кузьмина. – М.: Машиностроение, 1981. – 351 с., ил.

- Электронный ресурс. http://www.vniiinstrument.ru/....

- Электронный ресурс. http://eikenclub.ru/.