Аннотация

Корниенко Н.В., Климченкова С.В. - Анализ способов перемещения грузов электромеханической системой (эмс) башенного крана. Работа посвящена автоматизации всей электромеханической системы крана: конкретных технологических операций и всех процессов по перемещению грузов, выполняемых с определенными закономерностями. Что позволит решить задачи по ликвидации раскачивания грузов, повышению точности их позиционирования в пространстве и снижению динамической напряженности конструкции и механизмов крана.

1. Постановка проблемы

Перспективы развития краностроения неразрывно связаны с развитием отраслей народного хозяйства, обслуживаемых грузоподъемными кранами. Это приводит к увеличению требований к ним по повышению производительности, точности работы; снижению динамических нагрузок и уменьшению массы кранов. Выполнение всех этих требований невозможно без создания автоматических систем управления.

Строительная отрасль в этом смысле отстает, даже в экономически развитых странах мира. В настоящее время наиболее распространенные средства у монтажников – монтажный лом, подкос, отвес. Такие средства применяют потому, что современные башенные краны технически не приспособлены к возведению зданий с ограниченным участием рабочих. Вручную рабочие осуществляют ориентирование конструкции в пространстве, гашение амплитуды раскачивания, выверку положений. В результате кран подает строительный элемент на монтажный горизонт, не сориентированный по трем линейным и угловым координатам, как того требует расположение конструкции здания. Крановщик интуитивно, в соответствии со своей квалификацией, производит учет динамики перемещающегося груза. Это приводит к раскачиванию грузов и требует окончательного гашения амплитуды колебаний при их установке в проектное положение вручную. При этом конструкция крана занимает положение с отклонением, часто превышающем предельное, и может привести к несчастным случаям среди монтажников. Раскачивание груза отнимает время до 40 минут, если груз весит 7 – 10 тонн. Отмеченные выше факторы оказывают значительное влияние на процесс формирования ручных трудозатрат на строительно – монтажные процессы, в результате чего ручные затраты превышают автоматизированные в 10 раз и более.

Башенный кран - это ведущая технологическая машина, имеющая многодвигательный электропривод. Основным требованием к его работе является обеспечение эффективности строительства(улучшение качества строительства, снижение стоимости работ) при безопасном выполнении строительно–монтажных работ. Темп строительства определяется производительностью башенного крана, существенно зависящей от скоростей рабочих движений. При малой протяженности перемещений высокие скорости нецелесообразны, так как механизмы крана могут не достичь значения установившихся скоростей. Следовательно, следует изменить соотношение ручной и машинной долей времени цикла работы крана.

2. Цель и задачи исследования

Существуют разные способы управления перемещением грузов краном. Каждый из них по-разному решает описанные выше проблемы.

Ручное управление технологическим процессом перемещения грузов производится крановщиком. Крюк подводится к грузу, цепляются расчалочные канаты и положение оголовка стрелы выравнивается относительно слегка натянутых канатов. Далее начинается нагружение крана без отрыва груза от земли. Эта процедура повторяется до тех пор, пока по мнению крановщика проекция оголовка стрелы на момент отрыва груза от земли не совпадает с положением центра тяжести груза. Если в момент отрыва груза от земли канаты, на которых висит груз, не будут занимать вертикального положения, груз начнет раскачиваться, что вызовет дополнительные затраты времени на гашение колебаний и нарушение безопасной работы. Основная технологическая операция по перемещению груза начинается только после устранения колебаний и осуществляется включением электродвигателя соответственного механизма. Сам поворот крана доставляет груз на уровень монтажного горизонта. Операция поворота также заканчивается раскачиванием груза и действиями крановщика по их устранению. Технологическая операция опускания груза доставляет груз непосредственно на монтажный горизонт.

В этом способе отвесное положение канатов относительно центра тяжести груза определяется визуально стропальщиком. Отклонение от отвесного положения ликвидируется путем перемещения платформы и стрелы в процессе опускания грузозахватного приспособления к грузу. Визуальное определение угла отклонения каната от отвесного положения груза на канате дает значительную погрешность до 20 градусов, полностью не исключает гашения колебаний, усиливает напряженное состояние механизмов вертикального и горизонтального перемещения грузов (до пятикратного значения по сравнению с номинальным).

Алгоритм управления и сам способ перемещения грузов следует совершенствовать. Эта задача может быть решена за счет того, что дополнительные технологические операции по определению угла отклонения каната от отвесного положения и ликвидация этого угла перемещениями платформы и стрелы проводят с использованием отвеса, состоящего из нити с грузиком, закрепленного на канате. Угол между нитью каната и нитью отвеса указывает стропальщику на необходимость дополнительных перемещений платформы и стрелы до совпадения нитей. Вертикальное перемещение груза проводят в два этапа, на первом проводят выбор слабины каната и люфта в кинематической передаче до натяжения каната под действием силы веса груза на низкой (ползучей) частоте вращения ротора, на втором этапе плавно повышают частоту вращения до номинальной. Далее перемещения груза осуществляют по известной технологии. Этот способ позволяет исключить большинство недостатков предыдущего способа и не требует дополнительных затрат на реализацию.

Другая группа способов управления использует автоматическую компенсацию раскачивания груза, заключаются в автоматической коррекции скорости, задаваемой крановщиком. Для чего используются дополнительные датчики длины подвеса и массы груза. Вопросам компенсации раскачивания груза, перемещаемого краном, посвящено значительное число работ отечественных и зарубежных авторов (Герасимяк Р.П., Ключев В.И., Зарецкий А.А., Терехов В.М., Киммо Хютенен и др.).

Автоматические устройства по гашению колебаний на гибкой подвеске довольно успешно справляются с поставленной задачей. Однако не решают вопроса с ударными нагрузками, оказываемыми на канат и механизмы перемещения из-за того, что в начале работы крана двигатель механизма быстро приходит во вращение, а груз находится еще в состоянии покоя.

Специальные меры по гашению раскачивания груза – ограничение рывков и ускорений предполагает плавный характер перемещения груза и ведет к снижению производительности крана.

Эффект в решении выше названных задач получают только от автоматизации всей электромеханической системы крана: конкретных технологических операций и всех процессов по перемещению грузов, выполняемых с определенными закономерностями. Такой подход позволит решить задачи по ликвидации раскачивания грузов, повышению точности их позиционирования в пространстве и снижению динамической напряженности конструкции и механизмов крана.

Автоматизированная система управления ЭМС крана на базе программируемых микроконтроллеров исключит тяжелый физический труд по обслуживанию перемещения грузов, увеличит пропускную способность крана, снизит простои. Большинство работ в данном направлении касается автоматизации отдельных технологических операций или поиска оптимальных законов управления электроприводами механизмов крана. При ликвидации раскачивания груза необходимо не только строить автоматизированную электромеханическую систему крана в целом, но и изменить последовательность переходных режимов с установившимися в технологическом процессе перемещения грузов краном.

Программное управление, по параметрам поднимаемого груза с учетом действия на него сил, должно быть основано на известных способах вертикального подъема груза и горизонтального перемещения груза краном и реализовать наведение грузозахватного устройства на цель с беспроводной передачей сигнала в систему управления. Подход к грузу будет контролировать датчик центра груза (имеет память, логику и устройство сравнения времени прихода сигнала), установленный на оголовке стрелы. Минимальное время прохождения сигнала от датчика к приемнику сигналов определяет кратчайшее расстояние между ними по вертикали. С увеличением расстояния и времени прохождения сигнала от приемника сигналов поступает через промежуточное реле электрический сигнал в цепи управления электродвигателями стрелы и платформы об их отключении. Аналогичен принцип наведения на цель при установке груза на новом месте.

Для надежного и безопасного выполнения технологического процесса перемещения грузов на его разных рабочих циклах необходимо устройство для определения статического веса поднимаемого груза на основе стальной пластины с тензорезисторами. Программа перемещения любого груза зависит от его веса. Датчик отвесного положения каната с грузом перед его подъемом будет сигнализировать о нахождении нужного отвесного положения. Датчик длины смотанного каната определит время разгона электродвигателя на ползучей скорости. Датчик отклонения каната от его отвесного положения при повороте платформы позволит ввести ряд программных поправок в процессе перемещения груза и вернуть канат в прежнее отвесное положение. Заканчиваться процесс перемещения грузов должен осуществлением программы перемещения крана по рельсам на новое место работы. Особое место при построении автоматизированной ЭМС следует отвести автоматическим предохранительным устройствам и приборам безопасности. Их действие также должно быть включено в систему программного управления технологическим процессом перемещения грузов краном. В систему управления должен быть введен дополнительный сигнал, контролирующий отклонение груза от положения отвесного равновесия при вертикальных и горизонтальных перемещениях и информирующий о выборе слабины канатов и люфта в кинематической передаче подъемного механизма.

Объектом исследования явился электропривод механизмов башенного стрелового крана. Некоторые технические данные объекта: тип крана – КБ-100.1; грузоподъемность – 5 тонн; масса – 56,2 тонны; вылет стрелы – 20 м; мощность двигателя перемещения груза – 15 кВт; система электропривода – тиристорный преобразователь частоты – асинхронный двигатель (ТПЧ-АД).

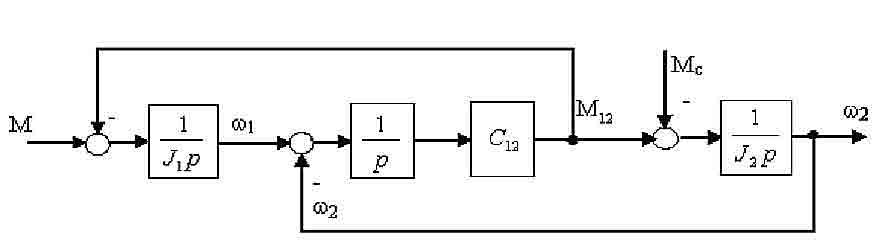

Расчет переходных электромеханических процессов, происходящих в электроприводе механизмов крана, проведен на основе. На рис.1 представлена структурная схема двухмассовой упругой электромеханической базовой системы крана. Она отражает связь угловых скоростей ротора электродвигателя ω1 и исполнительного механизма ω2 с мгновенным значением электромагнитного момента М. Упругие свойства механической передачи учтены коэффициентом жесткости с12 , зависимостью упругого момента М12 от угла упругой деформации ф12 и разности скоростей Δω12=ω1-ω2

С учетом введения в систему управления крана устройства по гашению колебаний на гибкой подвеске структурная схема в виде поправочного коэффициента претерпит изменения. В соответствии с физико-математическим описанием электромеханических процессов известно, что момент двигателя, приложенный к ротору (первой массе), приводит к его разгону или замедлению

Рисунок 1 – Структурная схема двухмассовой упругой механической системы

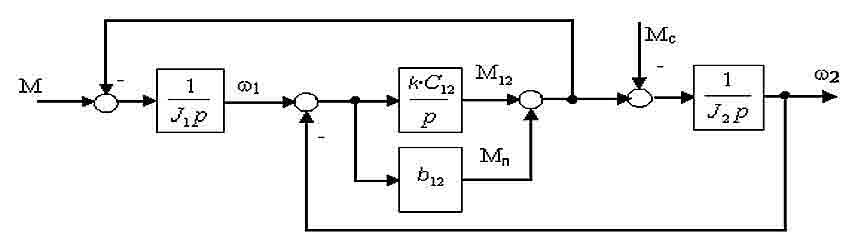

(+J1•dω1/dt), деформирует податливую связь (канат), создавая момент упругости M12=c12•(ф1-ф2) и расходуется на составляющую потерь вязкого трения при деформации МП=b12•(ω1-ω2). Поэтому в схему следует ввести узел суммирования M12+MП и обратную связь по скорости ω2 с реализацией моментов упругой связи М12=(с12/р)•(ф1-ф2) и потерь МП=b12•(ω1-ω2). На рис.2 приведена структурная схема двухмассовой упругой электромеханической системы с учетом устройства по гашению колебаний.

Рисунок 2 – Структурная схема двухмассовой упругой механической системы с устройством гашения колебаний

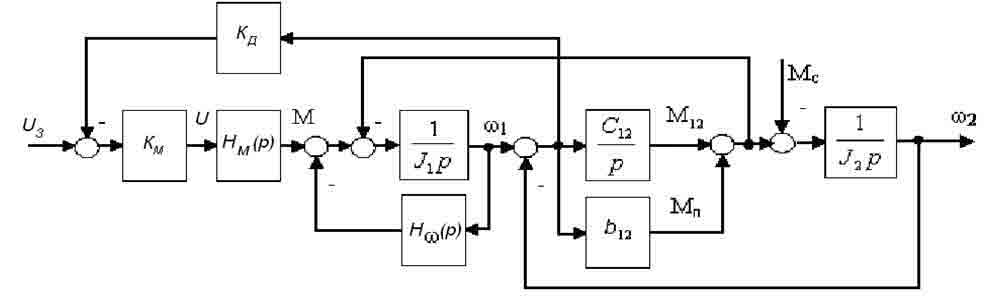

Система микропроцессорного управления по параметрам поднимаемого груза с учетом действия на него сил позволит поддерживать оптимальную жесткость механической характеристики двигателя электропривода. Это позволит часть кинетической энергии раскачивающегося груза преобразовать в электрическую энергию (в двигателе). Кинетическая энергия груза уменьшается, а его колебание деформируется. Для этого системе управления следует остановить грузозахватное устройство так, чтобы точка подвеса каната оказалась точно под грузом или вблизи этого положения. Колебания при этом прекратятся или будут значительно ограничены. Система управления может успеть выполнить указанные операции, “наблюдая” за положением груза относительно точки подвеса каната и крюка. Это требует наличие датчика положения груза. Тогда выбор места нахождения точки подвеса каната будет происходить автоматически. На рис.3 показана структурная схема двухмассовой электромеханической системы с учетом обеспечения оптимальной жесткости механической характеристики (с введением коррекции для снижения колебательности).

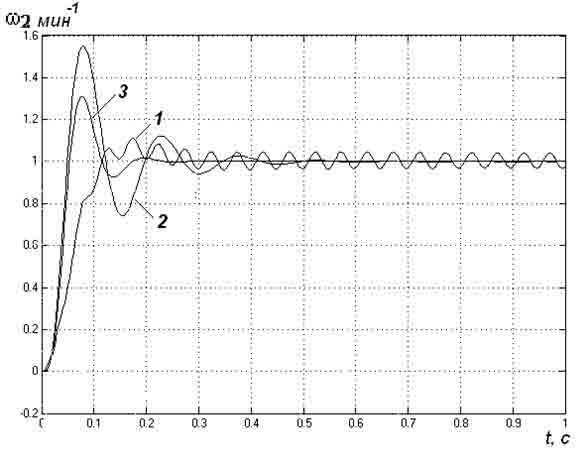

Математическое моделирование переходных процессов двухмассового электромеханического объекта (ДЭМО) с разными системами управления (базовой, с введением устройства по гашению колебаний, с введением коррекции для снижения колебательности)по их структурным схемам было проведено при помощи компьютерного пакета Matlab в приложении Simulink. На рис. 4 показано изменение скорости электромеханической системы для разных систем управления.

3. Выводы и рекомендации

Анализируя результаты проведенных исследований можно сделать следующие выводы и рекомендации:

- раскачивание подвешенного груза проявляется в увеличении нагрузок конструкций механизма, мешает работе крановщика, затрудняет установку груза на монтажном горизонте, увеличивает время этого процесса;

- уменьшение раскачивания подвешенных масс груза и снижение динамических нагрузок в кинематических звеньях электромеханической системы башенного крана является важной практической задачей;

- направление дальнейших исследований в решении этой задачи должно лежать в разработке и введении системы микропроцессорного управления с программно-техническим обеспечением, что повысит степень автоматизации работы механизмов крана;

Рисунок 2 – Структурная схема двухмассовой электромеханической системы с введением коррекции для снижения колебательности

Рисунок 4 – Изменение параметров электромеханической системы 1 – в базовой системе управления; 2 – с введением устройства по гашению колебаний; 3 – с введением коррекции снижения колебательности.

- для этого необходим дополнительный сигнал, подаваемый в систему управления приводом и фиксирующий положение отвесного равновесия груза, что требует разработки программ по перемещению грузов с учетом новых способов перемещения и используемого оборудования;

- лучшие результаты по гашению колебаний дала система управления с введением коррекции для снижения колебательности. Реализована подбором оптимальной жесткости механической характеристики электропривода.

Список использованой литератури

- Л.В. Мельнікова Автоматизація технологічного процесу переміщення механізму з підвішеним вантажем засобами мікропроцесорного керування: 05.13.07 / Автореф. дис. канд. техн. наук; Одес. держ. політехн. ун-т.— О.,2000. — 19 с. — укp.

- Спосіб вертикального переміщення вантажів краном/Н.В.Клімченкова, А.М.Спаська (Україна), №27558, В66719/00. Заяв.23.05.2007, Бюл.№18

- Климченкова Н.В., Корниенко С.В., и др. Повышение степениавтоматизации технологического процесса перемещения грузов краном/ Восточно-Европейский журнал передовых технологий. – Харьков: Технологический центр, 2008, №41(31). – с. 41-44

- Герасимяк Р.П., Лещев А.А. Анализ и синтез крановых электромеханических систем. Одесса: СМИЛ, 2008 г., 192 с.