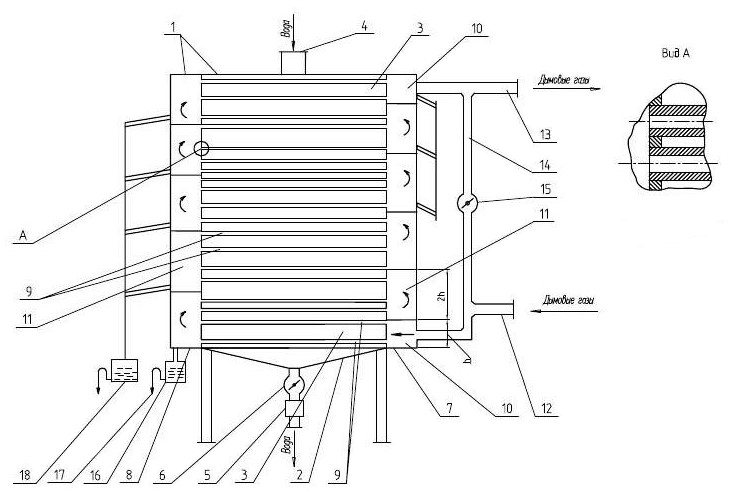

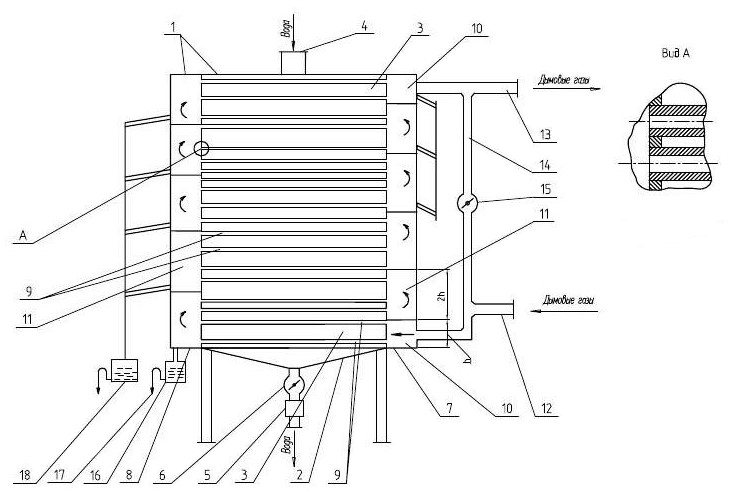

Рисунок 1 – Схема теплоутилизатора вид А – соединение труб с рубашками

Авторы: Горфин О. С., Зюзин Б. Ф., Михайлов А. В.

Источник: Портал ЭнергоСовет.ru – энергосбережение, энергоэффективность, энергосберегающие технологии 2006-2018

В статье рассмотрена конструкция теплоутилизатора, в которой изменён способ передачи утилизированной тепловой энергии от теплоносителя среде, воспринимающей теплоту, позволяющий утилизировать теплоту парообразования влаги топлива при глубоком охлаждении дымовых газов и полностью её использовать на нагрев охлаждающей воды, направляемой без дополнительной обработки на нужды паротурбинного цикла.

Конструкция позволяет в процессе утилизации теплоты осуществлять очистку дымовых газов от серной и сернистой кислот, а очищенный конденсат использовать в качестве горячей воды.

Главным недостатком тепловых электростанций, в связи с которым стоит вопрос о возможности их использования, является тепловые выбросы в атмосферу.

Один из наиболее перспективных способов решение этой проблемы и одновременно обеспечение энергосбережения является глубокое охлаждение продуктов сгорания с помощью использования теплоутилизаторов различных конструкций.

На газифицированных котельных потери теплоты с уходящими газами при расчёте по высшей теплоте сгорания топлива достигают 25%. При работе на твёрдом топливе повышенной влажности – угле, сланцах, торфе – потери теплоты ещё более значительны.

Использование конденсационных теплоутилизаторов, в которых происходит охлаждение дымовых газов ниже точки росы, позволяет утилизировать скрытую теплоту парообразования влаги топлива.

Наибольшее распространение получили контактные и поверхностные теплоутилизаторы. Контактные теплообменники широко распространяются в промышленности и энергетике в связи с простотой конструкции, малой металлоемкостью, высокой интенсивностью теплообмена (скробберы, градирни). Но они имеют существенный недостаток: загрязнение нагреваемой воды в связи с её контактом с продуктами сгорания – дымовыми газами.

В этом отношении более привлекательны поверхностные теплоутилизаторы, не имеющие непосредственного контакта продуктов сгорания и охлаждающей жидкости, недостатком которых является сравнительно низкая температура её нагрева, равная температуре мокрого термометра (50-60оС).

Достоинства и недостатки существующих теплоутилизаторов широко освещены в специальной литературе [1,2]. Эффективность поверхностных теплоутилизаторов можно существенно повысить, изменив способ теплообмена между средой отдающей теплоту и её воспринимающей, как это сделано в предлагаемой конструкции теплоутилизатора [3]. Схема теплоутилизатора для глубокой утилизации тепла дымовых газов показана на рисунке. Корпус 1 теплоутилизатора опирается на основание 2. В средней части корпуса установлен изолированный резервуар 3 в виде призмы, заполненный предварительно очищенной проточной водой. Вода поступает сверху через патрубок 4 и удаляется в нижней части корпуса 1 насосом 5 через шибер 6.

Рисунок 1 – Схема теплоутилизатора вид А – соединение труб с рубашками

С двух торцевых сторон резервуара 3 расположены изолированные от средней части рубашки 7 и 8, полости которых через объём резервуара 3 соединены между собой рядами горизонтальных параллельных труб, образующих пучки труб 9, в которых газы перемещаются в одну сторону. Рубашка 7 разделена на секции нижнюю и верхнюю одинарные 10 (высотой h) и остальные 11 – двойные (по высоте 2h); рубашка 8 имеет секции только двойные 11. Нижняя одинарная секция 10 рубашки 7, пучком труб 9 соединена с нижней частью двойной секции 11 рубашки 8. Далее верхняя часть этой двойной секции 11 рубашки 8 пучком труб 9 соединена с нижней частью следующей двойной секции 11 рубашки 7 и так далее. Последовательно верхняя часть секции одной рубашки соединена с нижней частью секции второй рубашки, а верхняя часть этой секции соединена пучком труб 9 с нижней частью следующей секции первой рубашки образуя, таким образом, змеевик переменного сечения: пучки труб 9 периодически чередуются объёмами секций рубашек. В нижней части змеевика расположен патрубок 12 – для подвода дымовых газов, в верхней части – патрубок 13 для выхода газов. Патрубки 12 и 13 соединены между собой байпасным газоходом 14, в котором установлен шибер 15, предназначенный для перераспределения части горячих дымовых газов в обход теплоутилизатора в дымовую трубу (на рисунке не показана).

Дымовые газы поступают в теплоутилизатор и разделяются на два потока: в нижнюю одинарную секцию 10 (выстой h) рубашки 7 поступает основная часть (около 80%) продуктов сгорания и по трубам пучка 9 направляется в змеевик теплоутилизатора. Остальная часть (около 20%) поступает в байпасный газоход 14. Перераспределение газов производится для повышения температуры остывших дымовых газов за теплоутилизатором до 60-70оС с целью предотвращения возможной конденсации остатков паров влаги топлива в хвостовых участках системы.

Дымовые газы подводятся к теплоутилизатору снизу через патрубок 12, а удаляются в верхней части установки – патрубок 13. Предварительно подготовленная холодная вода заполняет резервуар сверху через патрубок 4, а удаляется насосом 5 и шибер 6, расположенными в нижней части корпуса 1. Противоток воды и дымовых газов повышает эффективность теплообмена.

Перемещение дымовых газов через теплоутилизатор осуществляется технологическим дымососом котельной. Для преодоления дополнительного сопротивления, создаваемого теплоутилизатором, возможна установка более мощного дымососа. При этом следует иметь в виду, что дополнительное гидравлическое сопротивление частично преодолевается за счёт уменьшения объёма продуктов сгорания, в связи с конденсацией водяного пара дымовых газов.

Конструкция теплообменника обеспечивает не только эффективную утилизацию теплоты парообразования влаги топлива, но и удаление образующегося конденсата из потока дымовых газов. Объём секций рубашек 7 и 8 больше объёма соединяющих их труб, поэтому скорость газов в них снижается.

Дымовые газы, поступающие в теплоутилизатор, имеют температуру 150-160оС. Серная и сернистая кислоты конденсируются при температуре 130-140оС, поэтому конденсация кислот происходит в начальной части змеевика. При снижении скорости газового потока в расширяющихся частях змеевика – секциях рубашки, увеличении плотности серной и сернистой кислот в жидком состоянии по сравнению с плотностью в газообразном состоянии, многократном изменении направления движения потока дымовых газов (инерционная сепарация) конденсат кислот выпадает в осадок и вымывается из газов частью конденсата водяных паров в конденсатосборник кислот 16 откуда при срабатывании затвора 17 удаляется в промышленную канализацию. Большая часть конденсата – конденсат водяных паров выделяется при дальнейшем понижении температуры газов до 60-70оС – в верхней части змеевика и поступает в конденсатосборник влаги 18, откуда без дополнительной обработки может использоваться в качестве горячей воды.

Трубы змеевика необходимо изготовливать из антикоррозионного материала или с внутренним антикоррозийным покрытием, для предотвращения коррозии все поверхности теплоутилизатора и соединительных трубопроводов следует гуммировать.

В данной конструкции теплоутилизатора дымовые газы, содержащие пары влаги топлива, перемещаются по трубам змеевика. Коэффициент теплоотдачи при этом за счёт вынужденной конвекции газов с конденсацией водяного пара – металлическая стенка составляет более 10 000 Вт/(м2•оС), за счёт чего резко повышается эффективность теплообмена. Трубы змеевика находятся непосредственно в объёме охлаждающей жидкости, поэтому теплообмен происходит постоянно контактным способом. Это позволяет осуществить глубокое охлаждение дымовых газов до температуры 40-45оС, причём вся утилизированная теплота парообразования влаги топлива передаётся охлаждающей воде. Охлаждающая вода не контактирует с дымовыми газами, поэтому может без дополнительной обработки использоваться в паротурбинном цикле и потребителями горячей воды (в системе горячего водоснабжения, подогрев обратной сетевой воды, технологические нужды предприятий, в тепличных и парниковых хозяйствах и т.д.). В этом главные достоинства предлагаемой конструкции теплоутилизатора.

Преимуществом предлагаемого устройства от известных является также то, что в теплоутилизаторе регулируется время передачи теплоты от среды горячих дымовых газов охлаждающей жидкости, а, следовательно, её температуры, изменением расхода жидкости с помощью шибера.

Для проверки результатов использования теплоутилизатора произведены теплотехнические расчёты котельной установки паропроизводительностью котла 30 т пара/ч (температура 425оС, давление 3,8 МПа). В топке сжигается 17,2 т/ч фрезерного торфа влажностью 50%[4].

В торфяном фрезерном топливе влажностью 50% при сжигании образуется 8,6 т/ч влаги, которая переходит в дымовые газы.

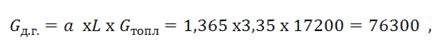

Расход сухого воздуха (дымовых газов) в кГд.г./ч составляет

где L=3,25 кГсух.г /кГторфа – теоретически необходимое количество воздуха для горения топлива. a =1,365 – коэффициент избытка воздуха.

Для повышения температуры дымовых газов перед дымовой трубой, исключающей конденсацию остатков паров влаги в трубе, 20 % газов с исходной температурой 150оС добавляются через байпасный газоход к газам за теплоутилизатором, имеющим температуру 40оС.

В этом случае температура дымовых газов перед дымовой трубой повышается до 64оС.

Согласно теплотехнических расчётов к теплоутилизатору подводится Qсум= 35,6 х 103 МDж/ч теплоты парообразования влаги топлива; при температуре дымовых газов на входе t1 = 150оС и выходе – t2 = 40оС, утилизируется теплота в количестве Qут = 18,26 • 103 , МДж/ч.

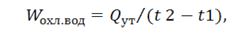

Эта теплота затрачивается на нагрев охлаждающей воды. Расход охлаждающей воды Wохл.вод. в зависимости от необходимой температуры t2 её нагрева равен (кг/с).

где t1– нормативная температура водопроводной воды.

Через теплоутилизатор проходит 80% дымовых газов, выход конденсата при этом равен 3,825 т/ч.

Согласно расчёту коэффициент полезного действия утилизации теплоты парообразования влаги топлива составляет 513 % , утилизации влаги топлива –44,5 %.

Таким образом, предлагаемый теплоутилизатор и способ его работы обеспечивает глубокое охлаждение дымовых газов. За счёт конденсации паров топлива утилизируется теплота парообразования.

Изменение способа передачи теплоты от теплоносителя – дымовых газов среде, воспринимающей теплоту, – охлаждающей воде, использование вынужденной конвекции, резко повышает эффективность теплообмена. При этом вся утилизированная теплота передаётся для нагрева охлаждающей воде, которая без дополнительной обработки может использоваться в паротурбинном цикле.

В процессе работы теплоутилизатора происходит эффективная очистка дымовых газов от серной и сернистых кислот, в связи с чем конденсат водяных паров без дополнительной обработки может использоваться в горячем теплоснабжении.

Расчёты показывают, что коэффициент полезного действия составляет: при утилизации теплоты парообразования влаги топлива – 51,3 %; при утилизации влаги топлива – 44,5 %.

1. Аронов И.З. Контактный нагрев воды продуктами сгорания природного газа. Л.: Недра, 1990. 280 с.

2. Кудинов А.А. Энергосбережение в теплоэнергетике и теплотехнологиях. М.: Машиностроение, 2011. 373 с.

3. Пат RU.2555919(13) C1 (51)МПК F22B 1/18 (20006.01) Теплоутилизатор для глубокой утилизации тепла дымовых газов поверхностного типа и способ его работы/О.С.Горфин, Б.Ф.Зюзин//Открытия. Изобретения. №19, 2015.

4. Горфин О.С., Михайлов А.В.Машины и оборудование по переработке торфа. Ч.1. Производство торфяных брикетов. Тверь: ТвГТУ, 2013. 250 с.