Резцы являются наиболее распространенным видом режущих инструментов. Они используются для черновой, чистовой и тонкой обработки плоскостей, а также наружных и внутренних цилиндрических и фасонных поверхностей на строгальных, долбежных, токарных, револьверных, карусельных и расточных станках, токарных автоматах и полуавтоматах и станках специального назначения.

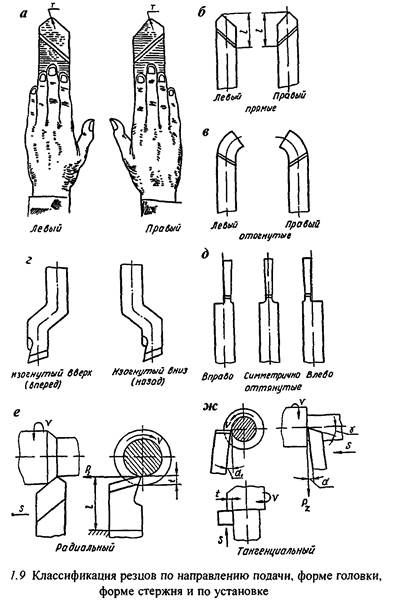

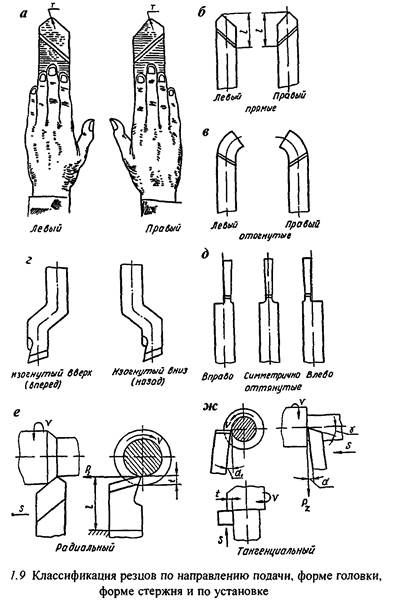

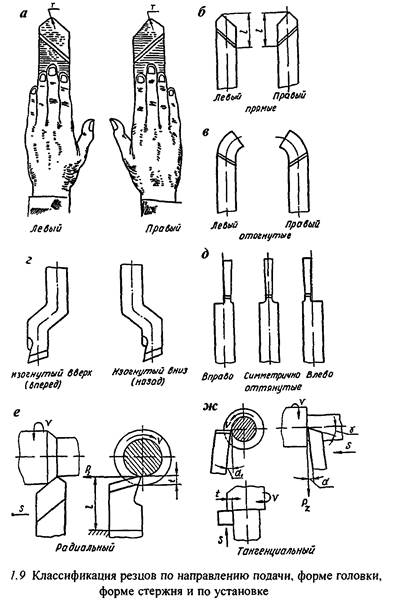

Рисунок 1.9 – Классификация резцов по направлению подачи, форме головки, форме стержня и по установке.

В подавляющем большинстве случаев резцы делают составными или сборными. Конструкции, когда рабочая часть и стержень резца выполнены целиком из режущего материала, применяются редко. Так делают очень маленькие резцы из быстрорежущей стали и твердого сплава, крепятся они в специальных державках.

Сборный резец сложнее но конструкции и дороже составного, но в массовом и серийном производстве он экономичнее в связи с тем, что корпус служит длительное время и затраты на инструмент, отнесенные к одной обработанной детали, меньше. Кроме того, конструкции сборных резцов с механическим креплением режущих пластин обладают таким преимуществом, как отсутствие внутренних напряжений, возникающих при напайке из-за неодинаковой усадки материала корпуса и пластины в процессе остывания. Эти напряжения снижают износостойкость инструмента и приводят иногда к значительному браку по трещинам во время напайки, заточки и эксплуатации резцов, особенно оснащенных твердыми сплавами группы ТК.

Рисунок 1.9 – Классификация резцов по направлению подачи, форме головки, форме стержня и по установке.

Тем не менее наряду со сборными конструкциями широко используются и составные резцы, которые по сравнению со сборными имеют повышенную жесткость и виброустойчивость, что особенно важно при выполнении обдирочных и отделочных работ; кроме того, резцы малых размеров невозможно изготовить сборными. Использование термостойких клеев для приклеивания пластин значительно повышает работоспособность составных резцов, остаточные напряжения, свойственные напайке, практически отсутствуют (обработка клеевого соединения производится при низких температурах, не превышающих 200°С), прослойка клея разрывает цепь термоЭДС, возникающую при резании, что способствует повышению износостойкости резцов с наклеенными пластинами. В результате стойкость резцов с наклеенными пластинами в 2—4 раза выше, чем с напаянными.