Аннотация

Миник Н.В., Ткачук А.Н. Разработка рекомендаций по повышению эффективности работы и усовершенствованию конструкции угольных лопастных питателей. Приведены результаты анализа работы и характеристик котельных агрегатов, состава и процесса горения пылеугольного топлива, существующих конструкций пылепитателей и способов регулировки их привода. Построена математическая модель механической части.

На сегодняшний день ТЭС являются основой энергетики страны.От работы котельного агрегата зависят параметры вырабатываемого пара, которые влияют на работу паровой турбины и на работу ТЭС в целом [1, 2].

Цель работы состоит в разработке рекомендаций по усовершенствованию конструкции угольных лопастных пылепитателей.

Для достижения поставленной цели были решены следующие задачи:проанализированы конструкция и характеристики котельного агрегата, состав и процесс горения пылеугольного топлива, выбран рациональный тип пылепитателя и способ регулировки частоты вращения его привода, построена математическая модель подвижнойчасти механизма.

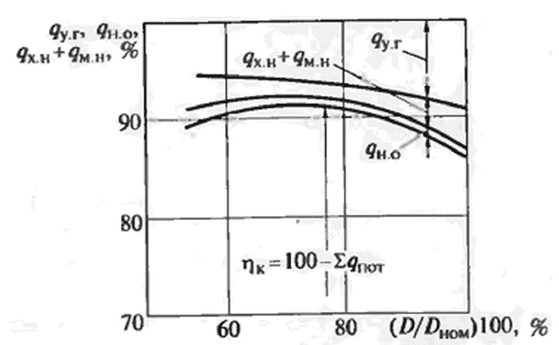

Основными характеристиками котла являются паропроизводительность, давление и температура пара, а также коэффициент полезного действия. КПД котельного агрегата зависит от его нагрузки (рис. 1).

Рисунок 1 – Зависимость КПД котла от его нагрузки

Характеристики котельного агрегата зависят от состава топлива,при этом учитывается, что состав пылеугольного топлива носит случайный характер, следовательно, характеристики топлива могут отличаться во времени. Таким образом, потери в котле зависят от состава топлива и конструктивных особенностей котельного агрегата.

где qу.г , qх.н, qм.н, qн.о, ∑qпот – потери теплоты с уходящими газами, от химической неполноты сгорания, от механической неполноты сгорания, от наружного охлаждения и суммарные потери.

Поскольку состав топлива и его калорийность меняются случайным образом, то для сохранения постоянства параметров работы котельного агрегата необходимо производить регулировку подачи угольной пыли из бункера к горелкам котельных агрегатов. С этой целью по данным, приведенным, приведенных в работах [1-3], выполнен анализ существующих устройств для регулируемой подачи угольной пыли.

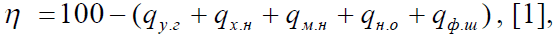

В настоящее время применяются пылепитатели трех типов: шнековые, лопастные и аэрационные. Результаты анализа конструкций и работы питателей представлены в таблице.

Таблица 1 – Сравнительная характеристика питателей пыли

Эффективно и качественно задачу подачи угольной пыли из бункера к горелкам котельных агрегатов решает лопастной пылепитатель.Для оценки возможности обеспечения качественной регулировки подачи пыли лопастным питателем был проведен анализ способов регулирования лопастного питателя. Один из них предполагает изменение частоты вращения привода питателя.

В приводах лопастных пылепитателей используются электродвигатели постоянного и переменного тока. Анализ показал,что качественную регулировку частоты вращения привода пылепитателя возможно обеспечить с помощью обоих типов приводов, однако приводы постоянного тока имеют сложную конструкцию и низкую надежность в условиях запыленности ТЭС. Поэтому для приводов лопастных пилепитателей целесообразно применять асинхронные двигатели с короткозамкнутым ротором с частотным преобразователем [4, 5].

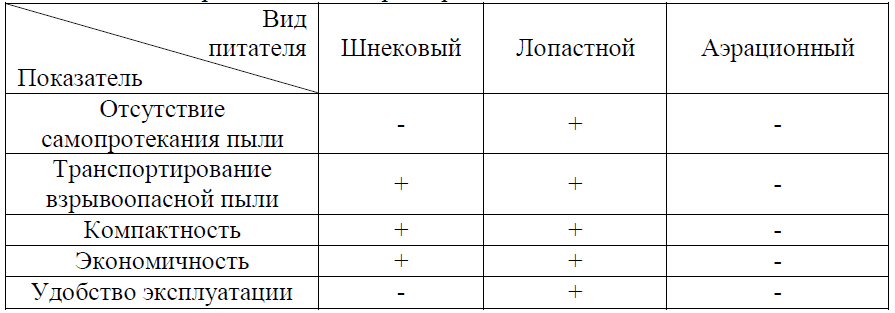

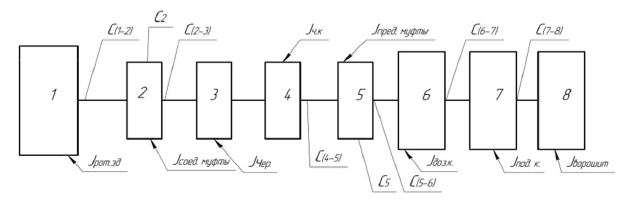

С целью уточнения параметров работы привода пылепитателя построена математическая модель. Кинематическая схема пылепитателя представлена на рис 2.

Рисунок 2 – Кинематическая схема питателя пыли

1 – электродвигатель; 2 – соединительная муфта; 3 – червяк; 4 – червячное колесо; 5 – предохранительная муфта; 6 – дозирующее колесо; 7 – подающее колесо; 8 – ворошитель

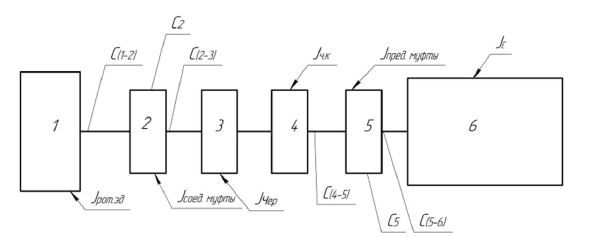

Исходя из кинематической схемы лопастного пылепитателя, была построена расчетная схема его подвижной части (рис. 3).

Рисунок 3 – Расчиетная схема питателя пыли

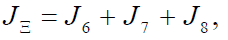

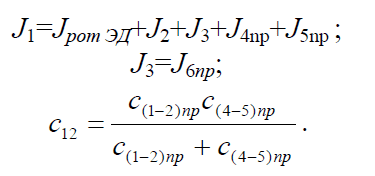

Введем допущение: что из-за небольших длин участков вала между дозирующим колесом, мерительным колесом и ворошителем,их жесткость будет пренебрежительно малой поэтому расчетную схему можно привести в виде (рис. 4).Суммарный момент инерции для упрощенной расчетной схемы:

где J6 , J7 , J8 – моменты инерции дозирующего колеса, подающего колеса, ворошителя соответственно, кг·м2.

Рисунок 4 – Упрощенная расчетная схема питателя пыли

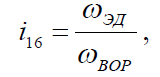

Определим передаточное число от электродвигателя к исполнительным органам (подающему, мерительному колесам и ворошителю):

где wЭД, wВОР – угловые скорости вращения электродвигателя и ворошителя, рад/с.

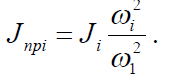

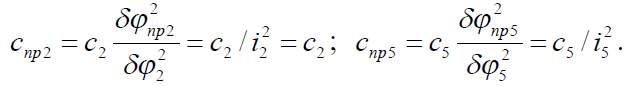

Для расчета необходимо привести все величины к одному валу, пусть это вал электродвигателя. Тогда по равенству кинетической энергии Wкин пр = Wкинприведем моменты инерции всех звеньев:

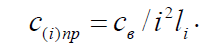

По равенству потенциальной энергии Wп пр = Wп определим жесткости упругих элементов муфт:

Жесткости связующих участков вала:

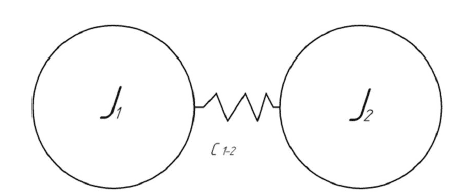

Жесткости связей элементов расчетной схемы таковы, что можно представить данную механическую систему в двухмассовой системе.

Рисунок 5 – Двухмассовая система

Здесь:

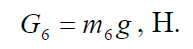

На систему оказывает влияние нагрузка от веса угольной пыли и вращающихся частей:

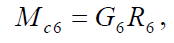

Момент сопротивления вращающихся частей пылепитателя:

где R6 – приведенный радиус вращающихся частей.

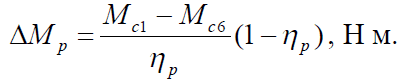

Момент потерь в редукторе:

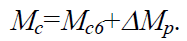

Общий момент сопротивления:

Выводы

- Проведенный анализ конструкции и работы котельных агрегатов показал, что паровой котел – сложное устройство, имеющее сложную конструкцию, и требует соблюдения правил эксплуатации, контроля и регулировки основных параметров.

- Параметры работы котла зависят от особенностей конструкции котла и состава топлива.

- Для обеспечения постоянства и контроля параметров агрегата рекомендуется использовать регулировку подачи пыли из бункера к горелкам котлов.

- Анализ способов регулировки показал, что наиболее эффективным является использование лопастного питателя с приводом от асинхронного электродвигателя с короткозамкнутым ротором с частотным преобразователем.

- Полученная математическая модель описывает структуру и связи элементов питателя, позволяет провести исследования динамики работы пылепитателя под нагрузкой. По результатам расчетов будет разработана конструкция лопастного питателя пыли.

Список использованной литературы

1. Ковалев, А.П. Котельные агрегаты / А.П. Ковалев, К.Я. Катковская. – М.: Госэнергоиздат, 1950. – 140с.

2. Соколов, Б.А. Котельные установки и их эксплуатация / Б.А. Соколов. – М.: Издательский центр «Академия», 2007. – 432с.

3. Гусев, Ю.Л. Основы проектирования котельных установок / Ю.Л. Гусев. – М.: Стройиздат, 1952. – 248с.

4. Онищенко, Г.Б. Электрический привод / Г.Б. Онищенко. – М.: РАСХН, 2003. – 320 с.

5. Ключев, В.И. Теория электропривода / В.И. Ключев. – М.: Энергоавтомиздат, 1998. – 704 с.