Аннотация

Васильев А.В., Попов Д.В. Повышение износостойкости сопряжения кулачок-толкатель механизма газораспределения ДВС на основе численного синтеза закона движения толкателя. В статье представлена методика определения закона движения толкателя и характеристик профиля кулачка в процессе эксплуатации с учётом нарастающего износа профиля. Исследовано влияние изнашивания профиля кулачка на работоспособность механизма газораспределения (МГР) и показатели двигателя. Показана возможность существенного улучшения трибологических характеристик пары кулачок-толкатель на основе численного метода формирования закона движения толкателя.

Улучшение мощностных, экономических и экологических показателей современных ДВС связано с совершенствованием процессов газообмена, что зачастую сопровождается ростом нагрузок на детали МГР, в том числе в сопряжении кулачок-толкатель. В связи с этим участились повреждения рассматриваемой пары, в частности, изнашивание ее рабочих поверхностей. Выполненные ранее исследования показали, что износ данного сопряжения и связанное с ним изменение конфигурации кулачка приводят к увеличению динамических нагрузок в клапанном приводе и возможному нарушению силового замыкания кинематической цепи, что ограничивает работоспособность механизма. Кроме того, износ профилей кулачков уменьшает средний подъём клапанов, что приводит к уменьшению их время-сечения и увеличению гидравлического сопротивления на впуске и выпуске, а также смещению фаз газораспределения. Результатом этого является снижение надёжности, мощности и экологических показателей двигателя [1].

Исходя из сказанного, следует считать актуальными задачи прогнозирования изнашивания кулачков газораспределения в процессе эксплуатации, а также влияния износа на работоспособность МГР и показатели двигателя. Решение этих задач, в свою очередь, позволяет на этапе проектирования оценивать долговечность МГР и обеспечивать её повышение за счёт оптимального выбора параметров и характеристик газораспределения.

Таким образом, рациональный выбор профиля кулачка c учётом гидродинамики смазки, наряду с технологическими мерами, является существенным резервом повышения износостойкости сопряжения кулачок-толкатель [2-5]. Так как скорость изнашивания поверхности кулачка зависит также от свойств материала, контактных напряжений и условий контакта, в данной работе для оценки долговечности сопряжения кулачок-толкатель использовалась величина интенсивности изнашивания [6-8].

где k –коэффициент, учитывающий влияние дополнительных параметров на износ пары и определяемый экспериментально; pnmax –наибольшая величина нормального контактного напряжения; НВ –твёрдость материала; f–коэффициент трения скольжения в сопряжении; fсц –коэффициент сцепления; Ra1 и Ra2 - средние арифметические отклонения профилей поверхностей; hгр –толщина граничной пленки; ρпр –приведённый радиус кривизны контактирующих поверхностей; μ –динамическая вязкость масла при температуре вступающих в контакт поверхностей; Vк= V1+ V2 –суммарная скорость качения, определяемая как сумма скоростей V1 и V2 перемещения точки контакта соответственно по кулачку и толкателю; Рпн –нагрузка на единицу длины контакта; β –пьезокоэффициент масла; λ –теплопроводность масла; Pe - среднее число Пекле; αв - коэффициент, характеризующий зависимость вязкости масла от температуры; Vск –скорость скольжения в контакте

Значения радиуса приведённого радиуса кривизны, нагрузки в контакте, контактного напряжения, скоростей Vк и Vск определяются по известным формулам в зависимости от кинематической схемы клапанного привода [9]. Коэффициент трения f определяется по соответствующей эмпирической зависимости, полученной для быстроходных кулачковых механизмов [6]. Линейный износ рабочей поверхности кулачка за цикл нагружения определяется по формуле:

где Sтр –путь трения; bг –полуширина линии контакта по Герцу.

Зная линейный износ за цикл нагружения, легко определить износ рабочей поверхности кулачка по углу его поворота за определенный интервал времени. Таким образом, приведённые зависимости для расчёта интенсивности изнашивания и линейного износа сопряжения кулачок-толкатель позволяет оценивать долговечность сопряжения кулачок-толкатель непосредственно, а не косвенно через связанные с ней показате-ли. На их основе разработана методика определения закона движения толкателя и трибологических характеристик сопряжения в процессе эксплуатации с учётом нарастающего износа профиля.

Эта методика включает, в частности, циклически повторяющиеся процедуры двукратного численного дифференцирования со сглаживанием таблично заданного закона перемещения толкателя по углу поворота кулачка, расчёта интенсивности изнашивания и линейного износа точек профиля через заданный промежуток времени с учётом изменения трибологических характеристик и нагруженности, определение текущего профиля кулачка с учётом нарастающего износа. Проводя последовательно несколько циклов расчётов с заданным по времени шагом, получаем изменение характеристик сопряжения кулачок-толкатель МГР в процессе эксплуатации. Это, в свою очередь, позволяет определить влияние износа профиля на динамику механизма газораспределения, его работоспособность, обусловленную неразрывностью кинематической цепи, а также на мощностные и экономические показатели двигателя. При этом становится возможным определение предельно допускаемых износов и долговечности сопряжения кулачок-толкатель.

В качестве примера на основе данной методики рассчитано изменение профиля и его характеристик для кулачка двигателя ВАЗ. Показано, в частности, что законы линейного износа профиля по углу поворота кулачка существенно различаются на разных скоростных режимах работы двигателя. Так, максимум износа профиля кулачка на режиме ω= 157 рад/с приходится на область вершины кулачка. Там же максимальна и интенсивность изнашивания. На номинальном скоростном режиме (ω= 280 рад/с) характер изнашивания профиля существенно меняется. Здесь уже имеются два максимума по углу поворота кулачка на сторонах подъёма и опускания толкателя. Одной из основных причин этого является уменьшение контактного напряжения в области вершины кулачка в связи с ростом по модулю отрицательного ускорения толкателя.

Кроме того, в процессе изнашивания на номинальном скоростном режиме отрицательное ускорение толкателя, нагрузка в контакте и контактное напряжение в районе вершины кулачка продолжают падать, что приводит к снижению коэффициента запаса усилия клапанных пружин. При этом на определённом этапе изнашивания наступает нарушение силового замыкания кинематической цепи МГР. Поэтому соответствующий износ следует считать предельно допускаемым, ограничивающим работоспособность МГР в целом.

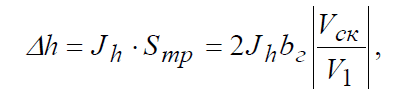

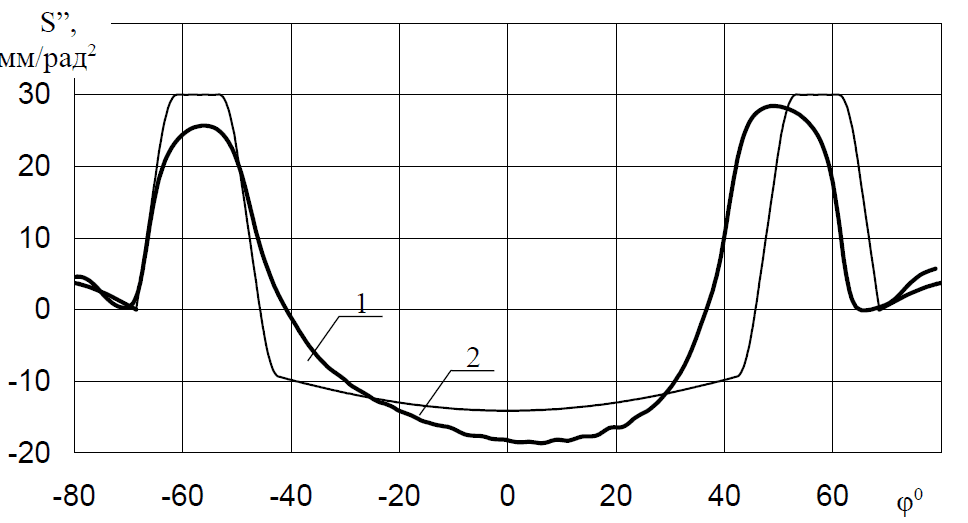

C целью выявления возможностей улучшения показателей изнашивания сопряжения кулачок-толкатель на основе численного метода [3, 4] был сформирован закон движения толкателя при ограничении на толщину масляной плёнки hmin ≥ 0,07 мкм. При этом максимальное перемещение толкателя, угловая протяжённость профиля, а также схема и параметры клапанного привода соответствовали МГР двигателя ВАЗ, который был взят в качестве базы для сравнения. На рисунке 1 приведены кривые аналога ускорения толкателя, а на рисунке 2 –зависимости интенсивности изнашивания Jh по углу поворота кулачка. Из приведённых графиков следует, что при прочих равных условиях максимальное начальное значение Jh для альтернативного профиля более чем в два раза снижено по сравнению с базовым и выровнено по углу поворота кулачка. При этом площадь под кривой перемещения толкателя для альтернативного профиля даже несколько увеличено. Следует также отметить, что преимущество альтернативного профиля по интенсивности изнашивания сохраняется также в процессе изнашивания.

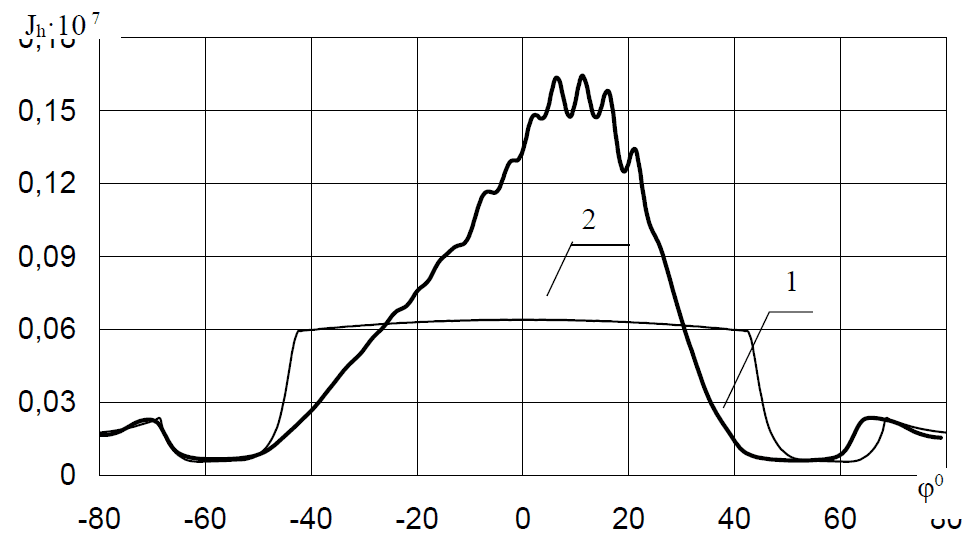

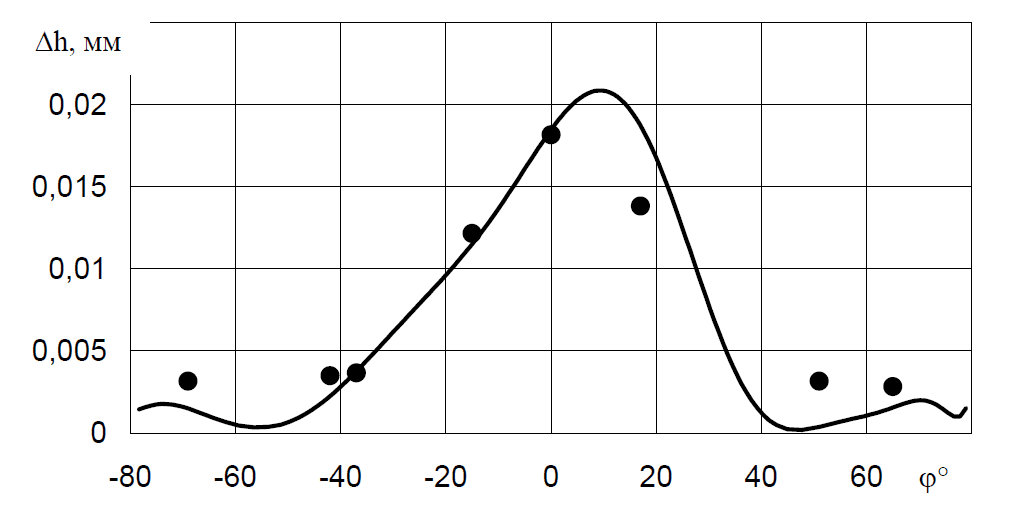

Для идентификации результатов расчета трибологических характеристик сопряжения кулачок-толкатель была разработана и изготовлена экспериментальная установка, включающая нагрузочный стенд и МГР двигателя ВАЗ. С её помощью проводятся испытания МГР, включающие исследование динамики, нагруженности механизма и процесса изнашивания его сопряжений. На данном этапе получены результаты изнашивания профиля кулачка при угловой скорости вращения кулачка ω = 157 рад/с после 300 часов испытаний. Приведённые на рисунке 3 результаты позволяют сделать вывод об удовлетворительном совпадении характера изнашивания по углу поворота кулачка на данном скоростном режиме.

С целью исследования влияния изнашивания кулачка газораспределения на показатели двигателя осуществлялось моделирование рабочих процессов поршневого двигателя с изношенными кулачками. Эта задача решалась с использованием разработанной ранее обобщённой математической модели [10].Определение параметров рабочего тела в полостях двигателя, а также индикаторных и эффективных показателей двигателя осуществлялось на основе гипотезы квазистационарности путём численного решения системы дифференциальных уравнений, описывающих состояния рабочего тала в цилиндрах двигателя, впускных и выпускных коллекторах. [

В процессе численного эксперимента износ кулачков был доведён до 1,15 мм, в результате максимальный подъём толкателя уменьшился с 6,34 мм до 5,19 мм. Кроме того, имело место сужение фаз газораспределения на впуске и выпуске (до 15° по углу поворота коленчатого вала). Это, в частности, привело к снижению эффективной мощности на 6,7% и увеличению удельного эффективного расхода топлива примерно на 2%. Таким образом, разработанная методика определения закона движения толкателя и трибологических характеристик сопряжения в процессе эксплуатации с учётом нарастающего износа профиля позволяет прогнозировать долговечность работы кулачковой пары с учётом влияния износа на работоспособность МГР и показатели двигателя в целом. Использование численного метода формирования закона движения толкателя позволяет существенно улучшить трибологические характеристики сопряжения. Работа выполнена при финансовой поддержке гранта Т02–06.7-2703 Министерства образования и науки РФ.

Список использованной литературы

1. Жолобов, Л.А., Панов, Ю.М. Влияние износа механизма газораспределения на выходные показатели двигателя // Совершенствование эксплуатационных качеств тракторов и автомобилей и использование машинно-тракторного парка: Сб. науч. тр. / ГСХИ. – Горький, 1986. – С. 3– 9.

2. Deschler, G., Wittmann, D. Nockenauslegung fur Flachst oel unter

Beachtung elastohydrodynamischer Schmierung // MTZ. – 1978. – Vol. 39, N 3.– S. 123– 127.

3. Патент Российской Федерации № 2033529, 6F 01 L 1/08. –Kулачок привода клапана / Е.А. Григорьев, А.В. Васильев. – № 92006694/06; Заявлено 16.11.92; Опубл. 20.04.95, Бюл. № 11. – С. 184.

4. Васильев, А.В., Григорьев, Е.А. Профилирование кулачков газораспределения ДВС с улучшенными гидродинамическими условиями смазки// Двигателестроение. – 1999. – № 1. – С. 25– 28.

5. Takagi M., Aoki H. Recent studies on lubrication and wear of marine diesel engines : on cam and tappets // J. Jap. Soc. Lubr. Eng. – 1987. – Vol. 32, № 11. – P. 781–785.

6. Дроздов Ю.Н., Павлов В.Г., Пучков, В.Н. Трение и износ в экстремальных условиях: Справочник. – М.: Машиностроение, 1986. –224 с.

7. Воробьёв, Ю.В. Аналитические основания для оценки долговечности рабочих поверхностей при качении с проскальзыванием // Машиноведение. – 1984. – № 4. – С. 68–76.

8. Степурин, П.В. Теоретическое исследование трения и изнашивания рабочих поверхностей кулачковых механизмов // Трение и износ. – 1998. –Том 19, №6. –С. 739–744.

9. Корчемный, Л.В. Механизм газораспределения автомобильного двигателя: Кинематика и динамика. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1981. – 191 с.

10. Васильев, А.В., Шмаков, С.В. Исследование влияния характеристик газораспределения на показатели бензинового двигателя // Известия Волгоградского государственного технического университета: Межвузовский сборник научных статей № 3. Серия Наземные транспортные системы. Выпуск 1 / ВолгГТУ. –Волгоград, – 2004. – С. 27–32.

Рисунок 1 – Аналог ускорения толкателя по углу поворота кулачка

1 – базовый профиль; 2 – альтернативный профиль;

Рисунок 2 – Интенсивность изнашивания профиля кулачка по углу его поворота при ω=157 рад/с:

1 – базовый профиль; 2 – альтернативный профиль;

Рисунок 3 – Экспериментальные и расчётные значения износа профиля кулачка по углу его поворота