Анотация

На основании исследования закономерностей изменения тепловых потоков и температур от скорости резания и подачи установлены темпратурные ограничения при точении изделий из труднообрабатываемых материалов. С использованием метода линейного программирования определены оптимальные режимы резания, обеспечивающие максимальную производительность обработки, учитывающие установленные температурные ограничения. Ключевые слова: оптимизация, производительность, скорость, подача, температура резания.

Введение

Широкое распространение специальных марок нержавеющих, жаропрочных и высокопрочных сталей и сплавов в связи с ростом нагрузок и температур в основных деталях и узлах современных машин обуславливает и актуальность задач по повышению эффективности их обработки. Низкая теплопроводность и высокая прочность этих материалов способствует увеличению температур и сил резания, снижению стойкости режущего инструмента, что приводит к высокой трудоемкости и низкой себестоимости их обработки [1].

Высокие температуры в зоне обработки, возникающие из-за низкой теплопроводности труднообрабатываемых материалов, определяют необходимость исследования температурных ограничений на режимы резания при их оптимизации. В настоящее время достаточно хорошо разработаны общие методы теплофизического анализа технологических систем, в том числе и основных закономерностей формирования тепловых потоков и температур в зоне резания[2]. Существующая методика позволяет установить влияние параметров обработки на температуру резания и обосновать температурные ограничения при оптимизации режимов резания, что особенно актуально для труднообрабатываемых материалов [4].

Представляет интерес дальнейшее исследование температурных ограничений для специальных марок нержавеющих, жаропрочных и высокопрочных сталей и сплавов и учет этих ограничений при оптимизации режимов резания с использованием метода линейного программирования, что позволит уточнить оптимальные условия их обработки и выявить резервы роста производительности [5].

Основное содержание и результаты работы

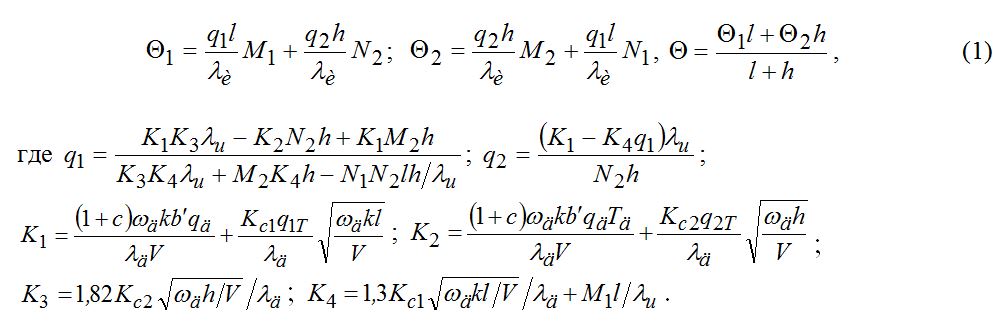

Для исследования температурных ограничений используется известная методика расчета тепловых потоков и температур в зоне резания [2]. Температура резания Θ представляет собой среднюю температуру на передней Θ1 и задней поверхностях лезвия Θ2, которые формируютс под воздействием тепловых потоков q1 и q2, равномерно распределенной по контактным площадкам bxl и bxh (b – ширина среза, l – длина контакта стружки с передней поверхностью, h – износ по задней поверхности):

λд, λи, ωд, ωи – коэффициенты теплопроводности и температуропроводности материалов детали и инструмента; M1, M2, N1, N2 – безразмерные функции, определяющие нагрев площадок на передней и задней поверхностях лезвия инструмента; k – коэффициент усадки стружки; V – скорость резания; с – коэффициент, учитывающий подогрев слоев металла стружки за один оборот детали; Тд – безразмерная функция распределения температур в детали, вызванных теплотой деформации; b – коэффициент относительного количества теплоты, уходящего в стружку; Кс1, Кс2 – коэффициенты, учитывающий закон распределения плотности теплового потока на передней и задней поверхностях; q1Т, q2Т плотности тепловых потоков на контактактных площадках на передней и задней поверхностях лезвия инструмента.

Рис. 1 Графики зависимости температуры резания Θ от скорости V при обработке различных материалов

Результаты расчетов температуры резания Θ в зависимости от скорости V при обработке различных труднообрабатываемых материалов приведены на рис. 1.Расчеты выполнялись для следующих условий: твердый сплав ВК8 (геометрические параметры: главный угол в плане φ= 45°, передний угол γ = 12°; глубина резания t = 3мм; подача S = 0,3 мм/об; износ по задней поверхности h = 0,2мм). Графики, представленные на рис. 1, свидетельствуют о том, что в определенном для каждого материала диапазоне изменения скорости температура резания достигает предельно допустимого уровня 800°, что требует учета температурных ограничений.

При оптимизации режимов резания в качестве целевой функции принимается производительность обработки, максимум которой достигается при максимуме произведения частоты вращения n и подачи S:SnS → max. В качестве ограничений приняты:

1) ограничения по возможностям режущего инструмента;

2) ограничения по предельно допустимой мощности резания, обусловленной мощностью привода главного движения N;

3) ограничения по предельно допустимой температуре резания Θ

4) ограничения по прочности пластины резца;

5) ограничения по предельно допустимым частотам вращения и подачам:

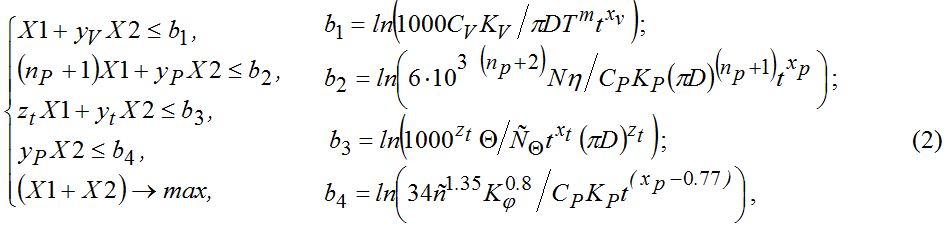

Математическая модель процесса резания выражается системой линейных неравенств (X1 = ln n; X2 = ln s):

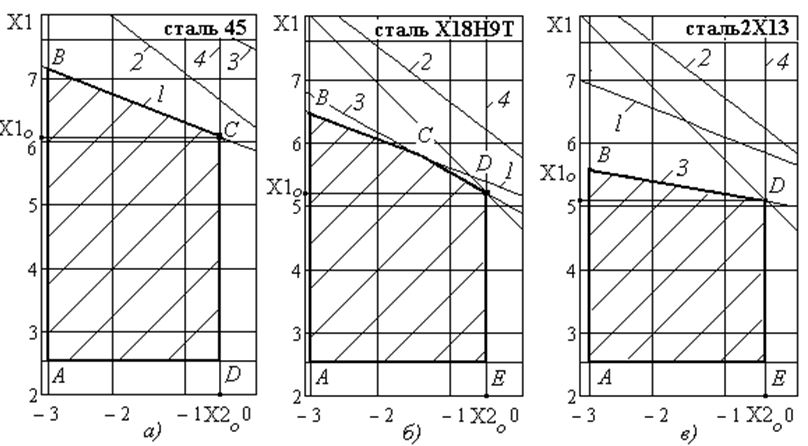

где D – диаметр обработки, CV, KV – коэффициенты и xv, yv, m – показатели, характеризующие степень влияния глубины t, подачи S и стойкости T на скорость резания V; СР, KР – коэффициенты и xр, yр, nр – показатели, характеризующие степень влияния глубины t, подачи S и скорости V на силу резания Рz; η – коэффициент полезного действия передач станка; СΘ; постоянный коэффициент и zt, yt, xt – показатели степени, характеризующие влияние скорости резания V, подачи S и глубины резания t на температуру; Кφ = sin60/sinφ; c – толщина пластины; φ – главный угол резца в плане. Основные параметры в ограничениях по возможностям режущего инструмента, по предельно допустимой мощности резания, по прочности пластины резца принимаются в соответствии с нормативно-справочной литературой [1]. Температурные ограничения определяются с использованием множественного регрессионного анализа зависимости температуры от режимов резания на основании выполненных исследований температур (1) для различных обрабатываемых материалов, графически представленных на рис. 1. Результаты расчета температурных ограничений представлены в табл. 1. Схемы определения оптимальных режимов резания для токарной обработки нержавеющих сталей Х18Н9Т и 2Х13 в сравнении со сталью 45 представлены на рис. 2, жаропрочных сплавов ЭИ654 и ЭИ867, а так же титанового сплава ОТ-4 – на рис. 3. Установлено, для стали 45 искомыми оптимальными значениями параметров являются координаты точки С(X1о, X2о) точки пересечения ограничений по режущим возможностям инструмента (1) и прочности пластины (4). Температура резания не лимитирует оптимальные режимы резания (в указанном диапазоне параметров (рис. 1) температура не превышает допустимого уровня 800°С). Для всех труднообрабатываемых материалов искомыми оптимальными значениями параметров являются координаты точки D (X1о, X2о) точки пересечения ограничений по предельно допустимой температуре резания (3) и прочности пластины (4).

Рис. 2.Схемы определения оптимальных режимов резания токарной обработки нержавеющих сталей Х18Н9Т – б)и 2Х13 – в)в сравнении со сталью 45 – а)

Рис. 3.Схемы определения оптимальных режимов резания токарной обработки жарапрочных сплавов ЭИ654 – а), ЭИ867 – б),и титанового сплава ОТ-4 – в)

Следовательно, именно температурные ограничения являются лимитирующими при определении оптимальных режимов резания по критерию максимальной производительности для всех рассмотренных труднообрабатываемых материалов. Оптимальные режимы резания – подача Sо и скорость резания Vо с учетом температурных ограничений могут быть определены аналитически следующим образом:

граничное значение коэффицента, определяющего необходимость учета температурных ограничений

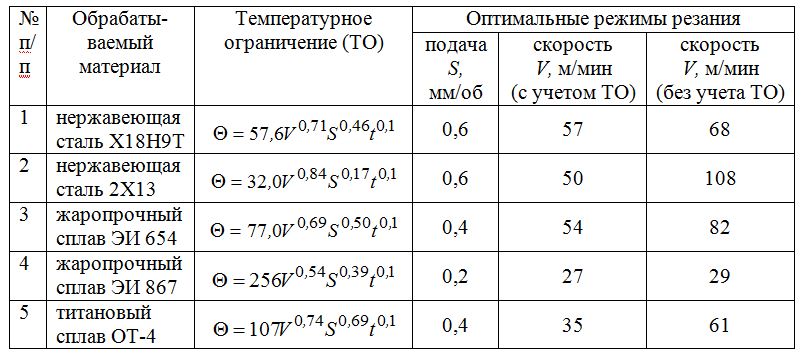

На рис. 4 в виде линий уровня представлены графики двухпараметрических зависимостей граничных коэффициентов, определяющих необходимость учета температурных ограничений от глубины резания и толщины твердосплавной пластины при обработке различных труднообрабатываемых материалов в сравнении со сталью 45. Значения коэффициентов на указанных линиях соответствуют уровню КΘо = 1. Заштрихованные области слева от этих линий характеризуют сочетания глубин резания и толщин пластин, при которых КΘоР1 Θ1 и температурные ограничения отсутствуют. Справа располагаются области, в которых КΘоР1 Θ1, что свидетельствует о необходимости учета температурных ограничений.Результаты расчетов оптимальных режимов резания (3) для различных труднообрабатываемых материалов представлены в табл. 1.

Рис.4.Графики зависимости коэффицентов, определяющие необходимость учета температурных ограничений от глубины резания t и толщины пластины с

Таблица 1. Результаты расчетов температурных ограничений и оптимальных режимов резания для различных труднообрабатываемых материалов

Учет температурных ограничений позволяет уточнить оптимальные скорости резания в сравнении с результатами расчетов без их учета. При этом оптимальные скорости резания могут отличаться более, чем в 2 раза. Установленные температурные ограничения позволяют количественно оценить возможные резервы роста скоростей резания и, соответственно, производительности обработки исследованных труднообрабатываемых материалов при снятии температурных ограничений, напрмер, за счет применения смазочно-охлаждающих технологических сред [5].

Выводы

В результате выполненного анализа тепловых потоков и температур в зоне резания в зависимости от скорости и подачи установлены температурные ограничения при токарной обработке различных труднообрабатываемых материалов. Для этих материалов установлены граничные значения коэффициентов, определяющих необходимость учета температурных ограничений.

Определены оптимальные режимы резания, обеспечивающие максимальную производительность обработки, учитывающие установленные температурные ограничения. Выполнено сравнение этих режимов резания с режимами, рассчитанными без учета температурных ограничений. Выявлены резервы повышения скоростей резания (до 2 раз) при снятии температурных ограничений.

Разработанная методика быть широко использована для прогнозирования закономерностей формирования температур в зоне обработки в зависимости от условий резания и оптимизации режимов резания с учетом температурных ограничений для различных видов обработки.

Список использованной литературы

- Гуревич, В. Я. Режимы резания труднообрабатываемых материалов / В. Я. Гуревич. – М.: Машиностроение, 1986. – 240с.

- Ивченко, Т. Г. Исследование закономерностей формирования тепловых потоков зоне резания при точении / Т. Г. Ивченко // Надійність інструменту та оптимізація технологічних систем. – Краматорськ: ДДМА, 2006. № 20. С. 88-94.

- Ивченко, Т. Г. Влияние условий обработки на закономерности формирования тепловых потоков в зоне резания при точении / Т. Г. Ивченко // Наукові праці Донецького національного технічного університету. Серія: Машинобудування і машинознавство. Донецьк, ДонНТУ, 2008. № 5. С.23-29.

- Богуславский В. А. Оптимизация режимов резания при точении труднообрабатываемых материалов с учетом температурных ограничений / В. А. Богуславский, Т. Г. Ивченко, Зантур Сахби // Прогрессивные технологии и системы машиностроения: – Донецк: ДонНТУ, 2010. Вып. 39. – С.77-84.

- Ивченко Т. Г. Оценка возможностей повышения эффективности обработки при использовании СОТС / Т. Г. Ивченко // Прогрессивные технологии и системы машиностроения:– Донецк: ДонНТУ, 2018. № 1 (60). – С. 37-43.

- Справочник технолога-машиностроителя: в 2т. Т2. / под ред. А. Г. Косиловой и Р. К. Мещерякова М.: Машиностроение 1985. 496 с.

- Смазочно-охлаждающие технологические средства для обработки металлов резанием: справочник / под ред. С. Г. Энтелиса,Э. М. Берлинера М.: Машиностроение 1986. 352 с.

- Справочник токаря-универсала / Д. Г. Белецкий, В. Г. Моисеев, М. Г. Шеметов; Под ред. М. Г. Шеметова. – М.: Маштностроение, 1987. – 560 с.: ил. – (Серия справочников дя рабочих)

- Выбор способа подачи смазочно–охлаждающих технологических сред в зону резания при лезвийной обработке / И. Ю. Зайцева, Т. Г. Ивченко (ДонНТУ, г. Донецк, Украина) ИНЖЕНЕР: студенческий научно-технический журнал / Донецк: ДонНТУ, 2011, № 12. – c. 108-111

- Расчет тепловых потоков и температур резания при точении с использованием смазочно-охлаждающих жидкостей. / Т. Г. Ивченко (ДонНТУ, г. Донецк, Украина) Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. – Краматорськ, ДДМА. вип.26, 2010. – c. 90-96.

- Повышение производительности обработки труднообрабатываемых материалов с применением смазочно-охлаждающих жидкостей / В. А. Богуславский, Т. Г. Ивченко, Зантур Сахби (ДонНТУ, г. Донецк, Украина) Наукові праці Донецького національного технічного університету. Серія: Машинобудування і машинознавство. Випуск 7(166). – Донецьк, ДонНТУ, 2010. – c. 9-16.

- Оптимизация режимов резания при точении труднообрабатываемых материалов с учетом температурных ограничений / В. А. Богуславский, Т. Г. Ивченко, Зантур Сахби (ДонНТУ, г. Донецк, Украина) Прогрессивные технологии и системы машиностроения: – Донецк: ДонНТУ, 2010. Вып. 39. – c. 77-84.

- Теоретичні основи керування температурою різання з використанням охолоджуючих середовищ / Т.Г. Івченко (ДонНТУ, м. Донецьк, Україна) Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. Вип.18. – Краматорськ: ДДМА, 2006. – c. 39-45

- Регламентация рациональных параметров комбинированой лезвийной и отделочно-упрочняющей обработки при использовании смазочно-охлаждающих жидкостей / Т. Г. Ивченко, В. В. Польченко, А. В. Кузнецова (ДонНТУ, г. Донецк, Украина) Машиностроение и техносфера ХХ1 века. Сб. трудов ХIII международной конференции в г. Севастополе 11 – 16 сентября 2006 г. В 5-и томах. – Донецк: ДонНТУ, 2006.Т.2. – c. 64-67.

- Вплив способу подачі охолоджуючого середовища на температуру різання / Т. Г. Івченко, В. Г. Нечепаєв, О. М. Гнитько (ДонНТУ, м. Донецьк, Україна) Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. Вип.16 . – Краматорськ: ДДМА, 2005. – c. 34-38