Аннотация

Предложены решения, связанные с конструированием скиповых лебедок, оснащенных обращенным двигателем. Приведен алгоритм расчета конструктивных параметров данной конструкции.

Содержание

Для стабильной работы доменной печи необходима бесперебойная подача шихтовых материалов на колошник, для чего на печах объемом до 2300 м3 применяются скиповые подъемники, главным тяговым элементом которых является скиповая лебедка.

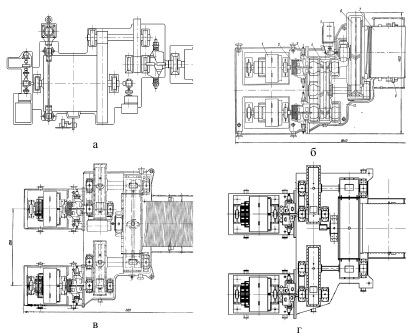

Существует несколько видов скиповых лебедок [<1], используемых до настоящего времени (рис. 1).

Скиповые лебедки имеют большие габариты и количество передаточных элементов (муфты, зубчатые передачи и т.д.), снижающих КПД механизмов до 30%. На данный момент проводится модернизация систем автоматического управления скиповой лебедкой доменных печей путем применения современных преобразовательных агрегатов и бесконтактных кодовых датчиков перемещения, а также отмечается снижение количества аварийных ситуаций за счет использования щадящих режимов работы. Но сами конструкции остались без изменения. Основными тенденциями в конструировании современных подъемных механизмов является стремление к уменьшению размеров и повышению производительности.

На ЮУМЗ была разработана безредукторная скиповая лебедка с тихоходным двигателем, непосредственно соединенным с валом барабана, аналогичные по конструкции лебедки выпускали и зарубежные фирмы.

Рисунок 1 – Варианты конструкции скиповых лебедок

а – однодвигательная фирмы Отис

; б – двухдвигательная С-15-180;

в – двухдвигательная С-22,5 210; г – лебедка ЛС-39-1

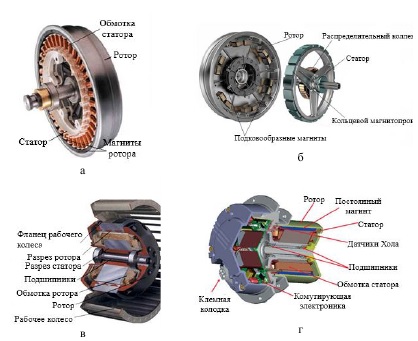

Предлагаемое решение – замена обычного электродвигателя на обращенный (с внешним ротором). Обращенные двигатели применяются в разных отраслях, но обычно это двигатели малой мощности (рис. 2, 3).

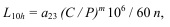

Предлагаемая конструкция исключает необходимость применения передаточных элементов для передачи крутящего момента на барабан. Относительно механической части обращенных двигателей сформулированы следующие задачи проектирования:

- рационализация размеров и параметров двигателя – диаметра, длины, массы внешнего ротора и частоты вращения;

- решение задач точной остановки путем установки дисковых тормозов;

- снижение коэффициента трения при вращении путем установки подшипников качения большого диаметра и системы смазки «масло-воздух»;

- регулировка зазора между статором и ротором;

- открытость для осмотра и повышенная ремонтопригодность.

Рисунок 2 – Некоторые применяемые обращенные двигатели:

а – привод стиральной машинки; б – мотор-колесо Шкодина;

в – канальный вентилятор; г – синхронный тяговый двигатель

Исходные данные для расчета: скорость движения скипа по наклонному мосту; длина и диаметр каната; силы, возникающие в канате при подъеме и опускании скипа. Конструктивно предполагается что диаметр барабана равен 3…4 м, что определяется количеством пар полюсов в двигателе. Частота вращения зависит от диаметра барабана, при максимальной линейной скорости скипа 180 м/мин и диаметре барабан 2,0…2,5 м частота вращения составит:

n = ν / (π D)

где ν – скорость подъема скипа; D – радиус барабана.

Рисунок 3 – Основные элементы обращенного двигателя – скиповой лебедки: а – опорные подшипники большого диаметра; б – дисковый тормоз; в – система смазки «масло-воздух»; г – система регулировки зазоров

Длина барабана будет определятся необходимой канатоемкостью (90…100 м) и диаметром каната (39…43,5 мм) с учетом наличия дополнительных двух двойных витков с каждой стороны и срединным промежутком в два двойных витка.

Габариты принимаются завышенные по условиям, а не расчетные, вследствие того, что необходимо: уменьшить перегиб каната на барабане, снизить частоту вращения барабана и укрепить конструкцию.

Подбор подшипников [2], будет выполнен из предположения установки подшипников качения большого диаметра. При заявленной частоте вращения выбор необходимо проводить по динамической грузоподъемности:

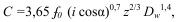

где f0 – коэффициент пропорциональности; i – общее число тел качения; z – число тел качения в одном ряду; Dw – диаметр тел качения.

Далее проводится расчет ресурса подшипника в часах:

где α23 – коэффициент, учитывающий влияние материала деталей подшипника и условий эксплуатации; P – эквивалентная нагрузка подшипника; m – показатель степени, для шариковых подшипников равный 3; n – частота вращения подшипника.

После выбора подшипников производится расчет дисковых тормозов, а именно определение осевой силы нажатия на диск:

где [p] – допускаемое давление материал диска; Dср – средний диаметр поверхности трения.

Полученные данные позволят определить число пар трения:

где TT – заданный тормозной момент; f – коэффициент трения-скольжения, зависящий от материала, из которого изготовлен диск.

Система смазки масло-воздух

обеспечивает точную дозировку смазочного материала в виде пленки с заранее заданными параметрами и сжатым воздухом доставляет ее каждой точке смазки индивидуально, создает оптимальные условия выноса продуктов смазки, частично охлаждаются точки смазки, улучшаются условия для обслуживающего персонала, результаты работы механизма и уменьшается расход смазочного материала.

Данная система состоит из следующих элементов: модуля управления и контроля; модуля смазочного; модуля распределения и контроля; генераторов масляной пленки; модуля подготовки воздуха; выносного пульта сигнализации; светосигнального блока; влагоотделителя.

Зазоры между ротором, статором и стенками должны находиться в установленных рамках 3…5 мм. Неправильное сопряжение может вызывать повышенную вибрацию ротора и подшипников, а так же быть причиной возникновения недопустимых усталостных напряжений в соединениях. Повышенный уровень вибрации сопровождается значительными знакопеременными нагрузками на опорные элементы машины, которые приводят к их износу и разрушению. Известны случаи вибрационного разрушения элементов подшипников, нарушения связи агрегата с фундаментом.

Выводы

Проведенный обзор позволил сформулировать основные задачи, необходимые при проектировании скипового подъемника с обращенным двигателем.

Список использованной литературы

- Рыцик Р.А. Обзор конструкций скиповых лебедок доменной печи / Р.А. Рыцик, Е.В. Ошовская, В.А. Сидоров // Горная энерготехника и автоматика: матер. XVII межд. науч.-техн. конф., 21-23 ноября 2017 г., Донецк. – Донецк: ДонНТУ, 2017. – С. 45-49.

- Иванов А.С. Конструируем машины шаг за шагом. В 2 ч. Ч. 2 / А.С. Иванов. – Москва: Изд-во МГТУ им. Н.Э. Баумана, 2003 – 392 с.