Источник: Автоматизация технологических объектов и процессов. Поиск молодых

/ Сборник научных работ ХV научно-технической конференции аспирантов и студентов в г. Донецке 25-26 мая 2016 г. – Донецк, ДонНТУ, 2016. – 341 с.

УДК 621.7-52

Исследование динамики системы автоматического управления темпом загрузки шихты доменной печи

Быкова А. М., студ, Жукова Н. В., доц.,к.т.н

Донецкий национальный технический университет, г. Донецк, ДНР

Общая постановка проблемы. Доменные печи, как правило, длительное время работают в стационарных производственных условиях, что позволяет выбрать оптимальный режим работы для этих условий. Доменные печи обладают большой аккумулирующей способностью. Огромная масса материалов, участвующих в процессах массо- и тепло- обмена, способствуют сглаживанию возмущающих воздействий. Инерционность доменного процесса позволяет иметь некоторый резерв времени для выбора рационального управления. Оценивая трудности получения информации, сложность процесса, ограниченность возможностей управления, следует отметить, что контроль доменного процесса – это трудоемкое управление, однако, несмотря на это, он достаточно управляем [1, 2].

Для непрерывной работы доменной печи и постоянного состава чугуна требуется бесперебойная подача шихтовых материалов к загрузочному устройству на колошнике. Резкие нарушения уровня засыпи, вызывающие неравномерное распределение материалов и повышение температуры колошниковых газов, может вызвать расстройство хода доменной печи или взрывоопасную ситуацию, что в дальнейшем приведет или к некачественной выплавке чугуна или к аварии. Также работа с неполнотой печи (отклонением уровня засыпи шихты от заданного) более 20 минут запрещена [2]. Поэтому необходимо поддерживать постоянный, заранее установленный уровень засыпи, тем самым обеспечивая стабилизацию шихтового режима.

Методика решения. Поскольку доменный процесс обладает большой инерционностью, поэтому необходимо каким-то образом скомпенсировать время задержки, чтобы информация о ходе процесса поступала в регулятор вовремя и регулятор успевал отрабатывать возложенные на него функции. Учитывая особенности данного объекта, при задержке информации может произойти резкое нарушение уровня засыпи.

Так как объект управления имеет большое транспортное запаздывание τ и малую постоянную времени T, то целесообразно использовать ПД – регулятор для систем с транспортной задержкой, а саму задержку компенсировать методом предиктора Смита (с учетом модели без задержки и модели с задержкой подается упреждающий рассогласованный сигнал на регулятор). Так как, среди многочисленных решений, полученных для прогноза регулируемой величины на время запаздывания, предиктор Смита (включая его модификации) получил наиболее широкое распространение [3], а также благодаря предиктору Смита, можно будет предсказать появление сигнала на выходе объекта до того, как он там появится на самом деле.

Структурная схема такой системы показана на рис. 1. Благодаря тому, что на основании прогнозируемой скорости схода шихты имеется возможность определить требуемую производительность транспортера со значительным предварением и тем самым скомпенсировать большое запаздывание в системе загрузки, появляется возможность предсказания поведения объекта до появления сигнала на его выходе [3].

Рисунок 1 – Структурная схема САР уровнем засыпи шихты на колошнике с предиктором Смита

На рис.1 даны следующие обозначения:

– передаточная функция объекта по каналу управления

– передаточная функция объекта по каналу управления уровень засыпи шихты – порция шихты

;

– передаточная функция звена компенсации запаздывания;

– передаточная функция звена компенсации запаздывания;

– передаточная функция уровнемера;

– передаточная функция уровнемера;

kП, kД – коэффициенты ПД–регулятора;

Q –производительность транспортера (порция шихты);

hзад, hд – заданный и действующий уровни засыпи;

ε – рассогласование между заданным hзад и действительным hд уровнем засыпи равное  – скорость схода шихты за подачу.

– скорость схода шихты за подачу.

Для доказательства работоспособности предложенного способа проведен сравнительный анализ результатов моделирования двух структур САУ: с предиктором Смита и без него. Схемы моделирования приведены на рис.2. Управление темпом загрузки поддерживает заданный уровень засыпи шихты на колошнике равный 1,25 м путем регулирования темпа выдачи смежных подач или порции шихтовых материалов на горизонтальный конвейер, равный производительности транспортера 600 т/ч = 167 кг/с в соответствии с изменением скорости схода шихты на колошник.

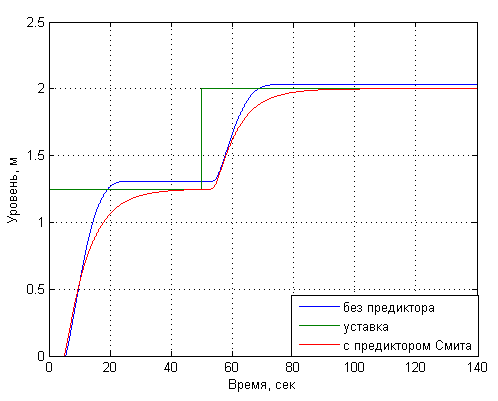

Из переходных характеристик, приведенных на рис.3 видно, что требуемый уровень засыпи на колошнике, соответствующий заданному 1,25м, поддерживает только САУ с предиктором Смита. Время переходного процесса 40 секунд. Требование статической точности для САУ без предиктора не выполняется, наблюдается статическая ошибка на выходе. В момент времени 50 секунд уровень засыпи шихты изменился с 1,25 до 2 м. САУ с предиктором отрабатывает изменение сигнала уставки за 30 секунд, что практически в четыре раза меньше по сравнению с САУ без прогнозного управления.

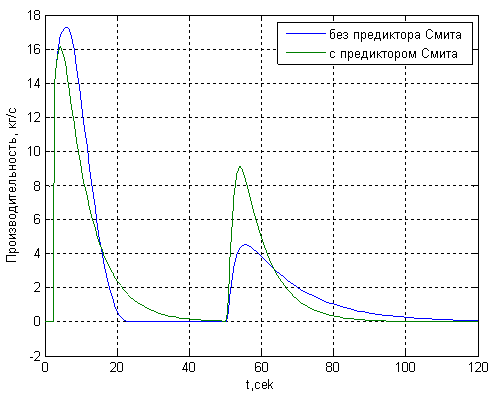

Изменение сигнала задания уровня засыпи шихты в сторону увеличения приводит к увеличению производительности засыпки. Из графиков рис.4 видно, что САУ с предиктором быстрее справляется с поставленной задачей, выдавая порции шихты в два раза большие чем в система без прогнозного управления.

.png)

Рисунок 2 – Схема моделирования САУ величиной уровня засыпи на колошнике с предиктором Смита и без него

Рисунок 3 – Переходные характеристики уровня засыпи на колошнике при изменении сигнала уставки с 1,25 м до 2м

Рисунок 4 – Переходные характеристики производительности при изменении сигнала задания по уровню на колошнике с 1,25 м до 2м

Выводы.

- Доменные печи обладают большой аккумулирующей способностью. Огромная масса материалов, участвующих в процессах массо- и тепло- обмена, способствуют сглаживанию возмущающих воздействий. Инерционность доменного процесса позволяет иметь некоторый резерв времени для выбора рационального управления.

- Рассмотрена система автоматического управления темпом загрузки доменной печи с учетом прогнозного управления на основе предиктора Смита. Выполнен сравнительный анализ динамики системы без предиктора и с его учетом. Система с предиктором Смита обеспечивает высокую статическую и динамическую устойчивость и точность при изменении задания по уровню засыпи, а также нечувствительна к ступенчатому изменению погонной плотности шихты, подающейся на конвейерную ленту.

Перечень ссылок

- АСУ технологическими процессами в агломерационных и сталеплавильных цехах. Учебник для вузов. Глинков Г.М., Маковский В.А. – М.: Металлургия, 1981. 360 с.

- Доменный процесс. Издание 2-е, исправленное и дополненное. Готлиб А.Б.– М.: Металлургия, 1966.

- ПИД-регуляторы: принципы построения и модификации. Ч. 1 / Виктор Денисенко // Современные технологии автоматизации. – 2006. – № 4. – С. 66-74.