Улучшение точности криволинейных профилей на фрезерных центрах с ЧПУ

Автор: А. Вернер, М. Понятовска

Автор перевода: Саландаев А.Р.

Источник:DOI: 10.17814/mechanik.2015.8-9.443Аннотация

Методика повышения точности фрезерования криволинейных профилей, состоящих из исправление ошибок обработки. Коррекция осуществляется в автономном режиме путем ввода номинального CAD-модель (и, следовательно, в программе обработки) поправок, которые компенсируют эффекты обработки. Основой для проведения коррекции являются отклонения поверхности, определенные в координатных измерениях. Значения отклонений профиля после коррекции варьировались от -0,0124 до +0,0144 мм.

1.Введение

Достижение требуемой точности поверхности часто требует проведения компенсация ошибок обработки. Одним из случаев, связанных с этим, является создание объектов, описанных на фрезерных обрабатывающих центрах, с использованием сложных криволинейных профилей. Они используются разные подходы к повышению точности фрезерованных элементов. В литературе описаны методы компенсации ошибки геометрии и перемещения станков с учетом прогиба инструмента во время обработки и с использованием методов результаты координатных измерений при коррекции программ обработки [1,2,3]. При оценке точности изогнутых контуров чаще всего используются контролируемые численно координатно-измерительные машины (WMP) из-за их универсальность и высокая точность.

Одним из методов компенсации ошибок обработки является автономный метод, при котором Данные для проведения коррекции получены по WMP. В статье [4] предложена и опробована схема повышения точности фасонных поверхностей с использованием автономных измерений. Чтобы определить распределение отклонений, данные измерений были подгоняется к номинальному профилю обрабатываемой поверхности. Тогда это было сделано разложение отклонений на детерминированные и случайные составляющие, которые были связаны с волнистостью и шероховатостью обрабатываемого профиля соответственно. Эта информация была использована компенсировать волнистость рабочей поверхности. Аналогичный подход был использован на работе [5]. Представленная в нем методика была протестирована на примере плоских криволинейных профилей, описанных с помощью NURBS [6].

Статья посвящена методике коррекции ошибок фрезерования криволинейного профиля на основе результатов автономных измерений. Методология требует интеграции таких вопросов, как CAD / CAM и системы координат измерительная техника. На основании данных, полученных в измерениях, определяется число исправления, компенсирующие эффекты механической обработки, а затем исправляющие траекторию инструмента. В случае оценки отклонений от базовой системы, является большой проблемой обеспечить повторяемость позиционирования объекта на обоих этапах обработки.

2.Оценка точности результата

При оценке точности важно проверить, содержится ли обозначенная область в поле допуска, соответствующем проверяемому элементу. Поле допуска формы определенный контур определяется между двумя линиями, которые являются границами положений множества окружностей с диаметром t, все эти окружности в одной плоскости и их меры по номинальной схеме (рис. 1а). Другой случай показано на рисунке 1b. Поле допусков имеет то же определение, что и на рис. 1а, но теоретическая поверхность находится в определенном положении и направлении относительно базового элемента. В этом случае поле допуска формы также включает отклонения положение и направление.

Рис. 1. Поле допуска формы фигуры:

а) без базового элемента, б) по отношению к базовому элементу [7]

В координатных измерениях, основанных на модели CAD, номинальная геометрия представляет виртуальную поверхность модели. Чтобы сравнить полученные данные дискретных измерений с моделью CAD, поместите их в общую систему координат. Результат измерения зависит в основном от способа определения системы координат заготовки. Чтобы оценить отклонение формы без базового элемента, система координат должна быть найдена путем подгонки данных измерений к модели САПР (с учетом сдвига и поворота). Эта процедура разделяет отклонения по форме, положению и направлению. Если исходная система координат заготовки определена на базовых элементах для оценки отклонений положения и направления, то значения этих отклонений могут быть определены из значений параметров подгонки. С процедурой сопоставления данных с моделью из-за характера данных связана неопределенность положения профиля, наблюдаемого относительно модели, и, таким образом, области допусков, что приводит к значительным проблемам, связанным с оценкой точности изогнутых контуров на основе модели CAD.

При планировании координатного измерения следует выбирать параметры измерения - шаг выборки поверхности и диаметр измерительного наконечника, поскольку оба параметра вызывают геометрическую и механическую фильтрацию неравенств, то есть они определяют диапазон информации о неровностях поверхности, представленных в данных измерений. Основой для выбора должно быть, среди прочего шероховатость поверхности и значение допуска по форме [8].

3. Методика улучшения точности фрезерования

Предположение офлайновых методов является коррекция траектории инструмента или параметров обработки на основе наблюдаемого распределения отклонений поверхности.

На первом этапе применяемой методологии разрабатывается CAD-модель детали, представляющая номинальную геометрию. На его основе генерируется программа обработки в среде CAD / CAM. Эта программа выполняется на фрезерном станке с ЧПУ, после чего проводятся измерения обработанной поверхности. Измерения выполняются в WMP, который включает в себя удаление объекта из машины, размещение его на машине, его правильную подгонку и определение его системы координат, а затем генерирование точек измерения в модели CAD. Измерения предоставляют данные о локальных отклонениях поверхности, то есть расстояниях точек измерения от соответствующих точек на номинальной модели САПР. Эти данные являются основой для определения величины и распределения отклонений. Если значения отклонения попадают в область соответствия спецификации, и, следовательно, точность обработки соответствует предполагаемой, коррекция программы не требуется. В противном случае необходимо выполнить корректировки, чтобы компенсировать влияние обработки (значения смещения с противоположным знаком), перестроить геометрическую модель САПР на них, затем сгенерировать исправленную программу обработки и повторно выполнить обработку. Оценка точности поверхности, полученная после корректировки программы обработки, осуществляется с использованием ранее разработанной программы измерений.

Следует напомнить, что процедура измерения на WMP должна соответствовать геометрической спецификации. Измерения могут быть сделаны со ссылкой на базовую систему или без ссылки на базовую систему, как описано в главе. 2.

4. Эксперименты

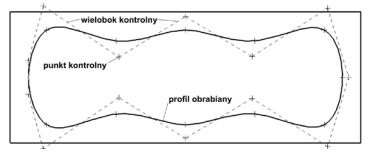

Метод был проверен на образце из алюминиевого сплава PA6. Профиль описывается кривой NURBS третьей степени, построенной на контрольном полигоне с пятнадцатью контрольными точками (рис. 2). Длина кривой составила 213,64 мм.

Рис. 2. Кривая NURBS с нарушенным контролем

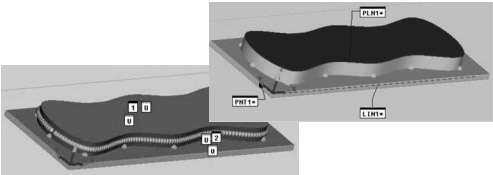

Механическая обработка проводилась на фрезерном обрабатывающем центре VMC-1020S / A OMNIS. Образец был установлен в точных тисках. Базовые поверхности были обработаны, чтобы минимизировать различия в позиционировании во время обработки и измерений. Используется торцевая фреза диаметром 12 мм, скоростью вращения 5000 об / мин и подачей 500 мм / мин. Заготовка показана на рисунке 3.

Рис.3 Обработаный предмет

4.1. Получение измерительных данных

Измерения проводились на WMP GLOBAL Performance с головкой SP25M (программное обеспечение PC DMIS, MPEE = 1,5 + L / 333 мкм). Использовали наконечник диаметром 20 мм с наконечником d = 2 мм. В варианте UV Scan были измерены координаты 200 равномерно расположенных точек измерения, расстояние между точками измерения составляло приблизительно 1 мм. Измерения были выполнены относительно базовой системы – распределение точек измерения и основных геометрических элементов показано на рис. 4. Значения отклонения представлены на графике на рис. 5.

Рис. 4. Распределение точек измерения в программе PC DMIS

Рис. 5. Значения отклонений профиля после предварительной обработки

Анализ графика (рис. 5) показывает, что распределение отклонений неравномерно – на одной половине профиля они достигают -0,1356 мм, что очень много для этого типа обработки с использованием станка с ЧПУ, а также от 120 до 200. максимальное значение смещения составляет +0,0307 мм. В этом случае невозможно получить меньшие отклонения, регулируя так называемые коррекция инструмента или изменение параметров обработки. В этой ситуации единственным возможным способом получения меньших отклонений является коррекция программы обработки с использованием скорректированного профиля.

4.2. Определение исправленного профиля

Из программы измерений координаты номинальных точек измерения, направленные косинусы и наблюдаемые отклонения были перенесены в электронную таблицу. Компоненты отклонений, наблюдаемых по каждой оси системы координат, рассчитывались по данным измерений. Была использована зависимость:

Tix=Ti·cosβi

Tiy=Ti·cosαi

где:

i - номер точки измерения,

Ti – величина отклонения, наблюдаемого в точке измерения,

Tix, Tiy – наблюдаемые отклонения компонентов,

cosβi, cosαi – направленные косинусы в точке измерения.

Компоненты отклонений были использованы для определения координат исправленных точек. Они были рассчитаны по формуле:

xikor>=xinom-Tix

yikor=yinom-Tiy

где:

xinom, yinom – координаты номинальных точек,

xikor, yikor – координаты исправленных точек.

Полученные координаты были использованы для определения скорректированного профиля. Для этого в программу MasterCAM были введены новые координаты, после чего новая кривая NURBS была интерполирована ими. Пересмотренная программа обработки была сгенерирована с использованием ранее введенных параметров обработки, изменив только номинальный профиль на исправленный, и затем была выполнена обработка.

4.3. Оценка точности поверхности после коррекции

При оценке точности поверхности применялась та же процедура измерения, что и после предварительной обработки. Результаты измерений показаны на рисунке 6. Для сравнения также приведен график отклонений до коррекции. В табл. 1 значения смещения сравнивались с их оценкой и средним арифметическим отклонений до и после коррекции. Для исправленного профиля отклонение формы оценивалось как по отношению к базовой системе, так и после сопоставления данных с моделью CAD, то есть после разделения отклонений направления и положения (см. Главу 2).

Рис. 6. Значения отклонений профиля после программной коррекции

Табл. 1. Статистические параметры пост-коррекционных отклонений

| мм | Отклонения до коррекции | Исправления после исправления Данные относительно баз |

Исправления после исправления Данные после сопоставления для модели CAD |

| Среднее арифметическое | -0,0607 | +0,0014 | 0,0014 |

| Min./max. | -0,1356 / + 0,0073 | -0,0101 / + 0,0144 | -0,0098 / 0,0130 |

| Высота профиля | 0.1429 | 0,0268 | 0,0228 |

| Изменение формы | 0.2712 | 0,0288 | 0,0196 |

Анализ графика (рис. 6) показывает, что абсолютное значение наибольшего отклонения до коррекции составляет 0,1356 мм, а после коррекции – 0,0144 мм. Это означает, что значения отклонений формы составляют соответственно 0,2712 мм и 0,0288 мм. Таким образом, было достигнуто снижение отклонения примерно на 90%. Кроме того, можно наблюдать, что после коррекции распределение отклонений профиля является равномерным. После разделения отклонений положения и направления отклонение профиля формы составило 0,0098 мм, отклонения от оснований в направлениях x и y (рис. 5) составили 0,0023 мм и 0,0083 мм соответственно.

5. Выводы

В работе представлена ??методика повышения точности фрезерования криволинейных профилей, заключающаяся в определении компенсационных поправок на основе результатов измерений и WMP, модификации номинальной модели САПР, затем корректировка программы обработки и повторная обработка на основе модифицированной модели САПР. Это позволяет компенсировать ошибки обработки различного происхождения. Вмешательство в программу обработки позволяет постоянно повышать точность обработки определенной детали, независимо от размера серии. Сам процесс коррекции может выполняться несколько раз, пока не будет достигнута требуемая точность размеров и размеров. Эффективность выбранного метода коррекции подтверждается анализом результатов измерений.

Результаты экспериментальной проверки показали значительное уменьшение отклонения формы профиля от значения 0,2712 мм до 0,0288 мм, то есть примерно на 90%. Такие результаты были возможны благодаря большой осторожности при позиционировании образцов во время механической обработки и измерений.

Список использованной литературы

- CHOI J.P., MIN B.K., LEE S.J., Reduction of machining errors of a three-axis machine tool by onmachine measurement and error compensation system. W: Journal of Materials Processing Technology, vol. 155–156, 2004, pp. 2056–2064.

- CHO M.–W., KIM G.–H., SEO T.–I., HONG Y.–C., CHENG H., Integrated machining error compensation method using OMM data and modified PNN algorithm. W: International Journal of Machine Tools & Manufacture, vol. 46, 2006, pp.1417–1427.

- CHEN Y., GAO J., DENG H., ZHENG D., CHENA X, KELLY R., Spatial statistical analysis and compensation of machining errors for complex surfaces. W: Precision Engineering, vol. 37, 2013, pp. 203– 212.

- YANG B.D., MENQ C.H., Compensation for form error of end-milled sculptured surfaces using discrete measurement data. W: International Journal of Machine Tools and Manufacture, vol. 33, Issue 5, 1993, pp. 725-740.

- LECHNIAK Z., WERNER A., SKALSKI K., KEDZIOR K., Methodology of off-line software compensation for errors in the machining process on the CNC machine tool. W: Journal of Materials Processing Technology, vol. 76, 1998, pp. 42–48.

- PIEGL L., TILLER W., The NURBS book, 2nd ed. New York, Springer-Verlag, 1997.

- PN-EN ISO 1101:2006. Specyfikacje geometrii wyrobow (GPS) – Tolerancje geometryczne: Tolerancje ksztaltu, kierunku, polozenia i bicia.

- PONIATOWSKA M., Pomiary wspolrzednosciowe i analiza odchylek geometrycznych powierzchni swobodnych. Monografia. Oficyna Wydawnicza Politechniki Bialostockiej, Bialystok 2012.