Повышение качества фрезерованной поверхности деталей из титана

Автор:Козлов С.В.

Источник:ФГБОУ ВО Сибирский государственный университет науки и технологий имени академика М.Ф. Решетнева

, РФ, г. Красноярск

Аннотация

Фрезерование титана является наиболее сложным способом его обработки и характеризуется сложной кинематикой и динамикой резания, связанной с переменностью срезаемого слоя, ударностью процесса врезания и их периодической повторяемостью. Повышение качества обработанной поверхности деталей при фрезеровании в непростых современных экономических условиях становится актуальным. В данной статье представлен обзор теоретических и практических исследований, направленных на повышение эффективности процесса фрезерования заготовок из титана, и проанализированы способы обеспечения качества обработанной поверхности.

Введение

В настоящее время фрезерование считают самой трудоемкой операцией при изготовлении деталей из титановых сплавов. Следует подчеркнуть, что при фрезеровании можно получить деталь практически любой конфигурации, и этот метод часто используется для получения поверхностей резанием, где основными достоинствами являются высокая производительность, точность и качество обработанных поверхностей. Постоянное повышение требований к точности, качеству обработанной поверхности и ресурсу изготовленной детали ведут к необходимости проведения исследований по всем параметрам качества поверхности. На основе данных исследований разработка новых технологических рекомендаций позволит получать оптимальный комплекс свойств обработанной поверхности при фрезеровании детали. Известно, что на ресурс изготовленной детали влияют шероховатость, наклеп обработанной поверхности, а также остаточные напряжения, возникшие в результате обработки, которые могут существенно искажать форму окончательно изготовленной детали, а в исключительном случае приводить к неисправимому браку. Таким образом, все это указывает на необходимость исследования параметров качества фрезерованной поверхности, разработки новых методов исследования, и решения известных задач новыми методами [1].

Качество обработанной поверхности

Качество поверхности детали – это точность изготовления её геометрических параметров (линейные и угловые размеры, отклонения формы, волнистость и шероховатость) и совокупность физико-механических характеристик поверхностного слоя (микротвердость, остаточные напряжения и структурно-фазовое состояние) [6].

Отклонения формы.

ГОСТ 24643-81 предусматривает пять видов отклонений формы. Отклонения формы плоских поверхностей: отклонения от прямолинейности в плоскости и отклонения от плоскостности. Отклонения формы цилиндрических поверхностей: отклонение от круглости, отклонение профиля продольного сечения и отклонение от цилиндричности [6].

Волнистость поверхности.

Волнистость поверхности – это совокупность периодически повторяющихся неровностей на поверхности детали. Государственного стандарта на волнистость нет, а только рекомендации PC 3951-73, согласно которым волнистость характеризуется высотой волнистости Wz, максимальной высотой волнистости Wmax и средним шагом волнистости Sw. Недостаточная жесткость технологической системы может стать причиной волнистости [6].

Шероховатость обработанной поверхности.

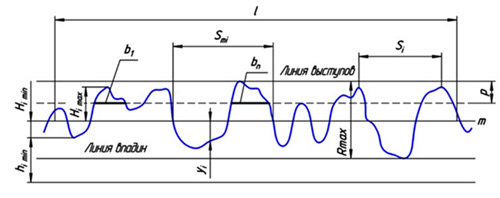

Шероховатость поверхности – это неровности с малыми шагами, образующие рельеф поверхности в пределах базовой длины. Формирование микронеровностей происходит в результате взаимодействия обрабатываемой поверхности с режущим инструментом. На величину шероховатости поверхности влияют геометрия режущего инструмента, элементы режима резания и свойства обрабатываемого материала [6]. На рис.1 схематично показаны параметры шероховатости нормального профиля.

Рис.1. Параметры шероховатости поверхности.

l – базовая длина; m – средняя линия профиля; Smi – средний шаг неровностей профиля; Si – средний шаг местных выступов профиля; Hi max – отклонение пяти наибольших максимумов профиля; Hi min – отклонение пяти наибольших минимумов профиля; hi max – расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль; hi min – расстояние от низших точек пяти наибольших минимумов до линии, параллельной средней и не пересекающей профиль; Rmax – наибольшая высота профиля; yi – отклонения профиля от линии m; p – уровень сечения профиля; bn – длина отрезков, отсекаемых на уровне p.

Известно, что при трении и изнашивании деталей параметры исходной шероховатости меняются. Чем меньше шероховатость обработанной поверхности детали, тем меньше она изнашивается от трения при соприкосновении с поверхностью другой детали. При работе машин неровности затрудняют взаимное перемещение деталей, так как увеличивается трение между ними, и большая часть энергии расходуется на преодоление силы трения.

Следует сказать, что прочность деталей машин также зависит от шероховатости поверхности, в особенности при переменных нагрузках. Разрушение деталей обычно начинается с образования мелких трещин на поверхности детали, поэтому для некоторых деталей даже мелкие царапины на поверхности могут послужить причиной разрушения. И, наоборот, при тщательной отделке поверхностей деталей может значительно повыситься и усталостная прочность. От снижения шероховатости поверхности зависит и антикоррозионная стойкость деталей, неровные поверхности быстрее поддаются коррозии. Однако, получение гладкой поверхности во всех случаях механической обработки необязательно и невыгодно экономически, поэтому конструкторы при проектировании новых машин стремятся до минимума сократить число и размеры чисто обрабатываемых поверхностей, но не в ущерб эксплуатационным качествам машины [4,10].

Физико-механические свойства поверхностного слоя.

Механические, физические, химические свойства поверхностного слоя деталей и его напряженное состояние отличаются от исходного материала. Глубина поверхностного слоя в зависимости от вида и метода обработки может колебаться от двух до сотен микрометров. Совокупность тепловых, механических и физико-химических воздействий на поверхность металла в процессе обработки обуславливает отличие свойств поверхностного слоя от свойств сердцевины. В результате этих воздействий формируются микронеровности, остаточные напряжения, изменяются структура и микротвердость [6, 9].

Управление качеством поверхностного слоя.

В современном автоматизированном производстве требуется изготовление деталей с заданными параметрами качества поверхностного слоя. Надо обратить внимание, что существует два типа управления качеством: регулирование режимов резания в процессе механообработки и обеспечение требуемых параметров при последующем воздействии на деталь. Создание адаптивных самообучаемых технологических систем (АСТСУ) управления технологическим оборудованием на базе станков с ЧПУ может решить задачу изготовления деталей с заданными параметрами качества поверхностного слоя. В таких системах имеется математическая модель, которая связывает параметры качества поверхностного слоя деталей машин и режимы обработки. Итак, алгоритм работы АСТСУ делится на два режима: «Обучение» и «Работа». Во время режима «Обучение» на станке обрабатывается пробная деталь, которая автоматически делится на участки с заданной скоростью и продольной передачей, а затем контролируются параметры поверхности. На основании полученных данных формируется математическая модель вида:

П=C0txSyVz,

где ? – параметр качества поверхностного слоя деталей машин, управляемый выходной параметр процесса механической обработки; C0, x, y, z – коэффициенты математической модели; t, S, V – глубина резания, подача и скорость резания соответственно, входные управляющие воздействия процесса механической обработки. Затем, полученное уравнение и коэффициенты запоминаются в базе данных и служат для назначения режимов резания при изготовлении всей партии деталей в режиме Работа

[3,5,8].

Необходимо подчеркнуть, что на параметр шероховатости Ra наибольшее влияние оказывают геометрия режущей части инструмента, продольная подача и скорость резания. Во время механической обработки детали геометрию режущей части инструмента изменить невозможно и в качестве управляющих воздействий для параметра шероховатости Ra остаются продольная подача и скорость резания. Следовательно, связь между параметром шероховатости Ra, величиной продольной подачи S и скоростью резания V может быть выражена математической моделью вида

Ra = СrSxrVyr,

где Сr, xr, yr – коэффициенты модели; S – подача, мм/об; V – скорость резания, м/мин. При проведении исследований установлено, что на формирование поверхностной микротвердости и остаточных напряжений поверхностного слоя детали существенное влияние оказывают температурное и силовое поля в зоне резания. Силовой и температурный режим обработки постоянно меняется. Таким образом, математическую модель, связывающую физико-механический параметр (FMP) и переменные состояния процесса резания Pz и T, можно представить в виде

FMPc = Cf*PzxfTyf,

где FMPc – вычисленное значение физико-механического параметра обработанной поверхности; Cf, xf, yf – коэффициенты математической модели; Pz – главная составляющая силы резания, Н; Т – температура в зоне резания,оС.

Математическая модель (2) применяется для косвенного определения текущего значения физико-механического параметра поверхностного слоя на основе измеренных Pz и Т во время механической обработки при адаптивном управлении. Для адаптивного управления физико-механическим параметром используется математическая модель вида

FMPc = CuSxuVyutzu,

где Cu, xu, yu, zu – коэффициенты модели; S, V, t – подача, скорость резания и глубина резания соответственно.

Следует отметить, что при одновременном обеспечении поверхностной микротвердости, параметров шероховатости и поверхностных касательных остаточных напряжений используется комплексный параметр качества поверхности Cx, применяемый для оценки качества поверхности трения, который включает в себя параметры волнистости, шероховатости, макроотклонения и физико-механические параметры поверхностного слоя. В качестве математической модели, связывающей комплексный параметр Сх и режимы обработки, используется модель вида (3), а для косвенного определения параметра Сх во время механической обработки при адаптивном управлении применяется математическая модель вида (2) [5].

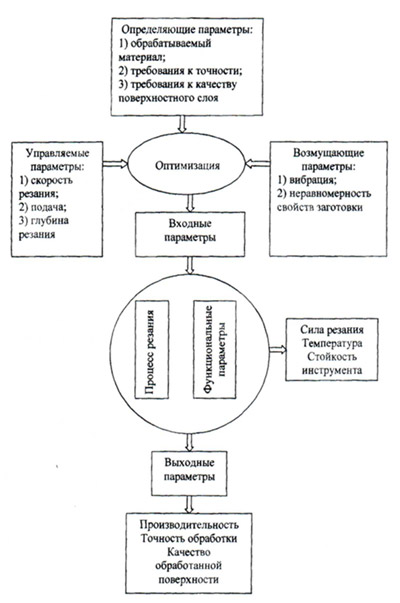

Кроме того, при управлении механической обработкой приходится решать сложную задачу по соотношению экономических критериев с физическими процессами, происходящими в зоне резания. Процесс резания – сложный физико-химический механизм взаимодействия инструмента с обрабатываемым материалом. Параметры, которые сопровождают процесс резания, можно разделить на входные, функциональные и выходные. Входные параметры делятся на определяющие, управляемые и возмущающие.

Итак, среди определяющих параметров можно выделить марку обрабатываемого материала, метод механической обработки, требования к точности и качеству обработки и другие параметры. К управляемым и контролируемым параметрам относят параметры, которые можно целенаправленно выбирать при разработке техпроцесса, либо менять входе обработки. Управляемыми параметрами являются модель станка, конструкция и геометрия режущего инструмента, режим обработки и т.д. Возмущающие параметры включают в себя систематические и случайные параметры – это закономерное изменение скорости, глубины резания, геометрии инструмента.

С учетом рассмотренных параметров модель управления процессом резания схематически представлена на рис. 2.

Рис.2. Структурная модель управления процессом резания.

Итак, обеспечение надежности управления механической обработкой будет зависеть от управляемых параметров. Чем больше в управление включается параметров резания на стадии проектирования и при обработке, а также чем выше их степень влияния на процесс резания, тем точнее и надежнее будет управление [3,7].

Обработка титановых сплавов резанием с вибрациями.

Для дальнейшего повышения эффективности процессов резания вязких труднообрабатываемых материалов, к которым относятся титановые сплавы, необходимо применение новых высокопроизводительных способов механической обработки. Резание с вибрациями – это способ обработки металла, при котором инструменту вместе с основным движением сообщается дополнительное колебательное движение относительно обрабатываемой заготовки. Вибрационную обработку можно разделить на ультразвуковую обработку, при которой к режущему движению инструмента добавляется малоамплитудное и высокочастотное смещение инструмента, и обработку с применением высоких амплитуд и низких частот. При фрезеровании вибрационное резание используется меньше, чем при точении и сверлении, из-за более высокой сложности наложения кинематики в зависимости от геометрии заготовки [10].

Резание с низкочастотными колебаниями.

При резании с низкочастотными колебаниями обеспечивается эффективное и надёжное дробление стружки, которая образуется в зоне резания. Вибрационные колебания могут изменять характер процесса резания, превращать его из непрерывного в прерывистый и воздействовать на процесс стружкообразования. При том же характере течения обработки (непрерывном или прерывистом) они меняют физическую картину превращения отдельных элементов срезаемого слоя в стружку. Кроме того, вибрации влияют на интенсивность тепловых процессов при механической обработке, т.е. использование низкочастотных колебаний оказывает влияние на температуру в зоне резания. Отсюда следует, что при применении вибрационного резания можно достигнуть оптимальной температуры в зоне стружкообразования для каждой пары инструментальный материал – обрабатываемый материал [2].

Резание с ультразвуковыми колебаниями.

Резание с ультразвуковыми колебаниями – способ резания металлов, заключающийся в сообщении режущему инструменту ультразвуковых колебаний малой амплитуды. Ультразвук, сообщаемый режущему инструменту, может оказывать значительное влияние на обе составляющие работы резания (работа, затрачиваемая на пластическую деформацию срезаемого слоя и внешнее трение на рабочих гранях инструмента). Создаваемые ультразвуковыми колебаниями знакопеременные напряжения ускоряют движение и образование новых дислокаций, тем самым обеспечивают возникновение пластической деформации при более низких напряжениях. Ультразвуковые колебания, вызывая циклические перемещения контактных поверхностей инструмента относительно заготовки, приводят к периодическому повороту векторов сил трения на рабочих гранях инструмента, при этом значительно уменьшают сопротивление сходу стружки и облегчают процесс стружкообразования. При воздействии ультразвуковых колебаний уменьшается глубина, микротвёрдость поверхности и степень наклёпа [2].

Лазерное фрезерование.

При лазерном фрезеровании различных титановых сплавов наблюдается значительное снижение сил резания, высокая точность и чистота обработки. Установка не содержит вращающегося режущего инструмента, всю работу выполняет лазер, который испаряет структуру вдоль заданного контура. Лазерное фрезерование титана обладает более высоким потенциалом, чем для стальных сплавов, за счет более высокого аккумулирования тепла в материале, основанного на более низкой теплопроводности титана. Следует сказать о том, что цена фрезерования металла лазером достаточно высокая. Кроме того, такое оборудование применяется в основном для работы с тонкими металлами, обработка массивных заготовок на данном этапе развития оборудования невозможна, но судя по темпам развития техники, в ближайшем будущем и эта задача будет решена [10].

Заключение.

Обзор литературы показал, что совершенствование качества поверхности деталей из титана при фрезеровании является актуальной задачей, при этом также необходимо добиваться повышения производительности процесса фрезерования.

Использование адаптивных самообучаемых технологических систем управления технологическим оборудованием, в которых имеется математическая модель, связывающая параметры качества поверхностного слоя деталей машин и режимы обработки, позволяет изготавливать детали с заданными параметрами качества поверхности.

Также рассмотрена модель управления процессом резания, точность и надежность такого управления зависит от управляемых параметров резания, которые входят на стадии проектирования и при механической обработке. Повышению производительности и эффективности обработки титановых сплавов способствует использование вибрационного резания и лазерного фрезерования.

Постоянное повышение требований к обеспечению качества поверхности деталей из титана требует разработки прогрессивных инструментов и технологий в ближайшем будущем, а также необходимость более детального исследования обработки титановых сплавов.

Список использованной литературы

- Бреев С.В. Повышение качества обработанной поверхности при цилиндрическом фрезеровании на основе исследования напряженно-деформированного состояния стружкообразования: Автореф. дис. на соискание ученой степени кандидата технических наук. – Комсомольск-на-Амуре, 2011. – 23 с.

- Кирюшин Д.Е. Повышение производительности торцевого фрезерования титановых сплавов за счет применения высокоскоростного резания: дис. на соискание ученой степени кандидата технических наук. – М, 2007. – 204с.

- Кирюшин И.Е. Обеспечение качества поверхностного слоя деталей при высокоскоростном торцевом фрезеровании закаленных сталей: дис. на соискание ученой степени кандидата технических наук. – М, 2007. – 205с.

- Кувшинский В. В. Фрезерование. – М.,

Машиностроение

, 1977. – с. 240. - Петрешин Д.И. Управление параметрами качества поверхностного слоя деталей машин в условиях неопределенности / Д.И. Петрешин, А.Г. Суслов, О.Н. Федонин // Прогрессивные технологии и системы машиностроения. – 2016. – 4(55) – с. 57-61. – ISSN 2073-3216

- Скуратов Д.Л. Обработка конструкционных материалов. Процессы резания и режущие инструменты. Часть 1. / Д.Л. Скуратов, В.Н. Трусов. Учебное пособие. – Самара: Изд-во Самар. гос. Аэрокосм. ун-та. – 2012. – 196 с. – ISBN 978-5-7883-0896-8.

- Старков В.К. Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве – М.,

Машиностроение

, 1989. – с. 296. - Суслов А. Г. Обеспечение качества обработанных поверхностей с использованием самообучающейся технологической системы / А. Г. Суслов, Д. И. Петрешин // СТИН. –2006. – № 1.– с. 21-24.

- Ящерицын П.И. Теория резания. Учебник. / П.И. Ящерицын, Е. Э. Фельдштейн, М. А. Корниевич. – 2-е изд., испр. и доп.– Мн.: Новое знание. – 2006. – 512с. – ISBN: 985-475-195-3.

- M'Saoubi, Rachid; Axinte, Dragos; Soo, Sein; Nobel, Christoph; Attia, Helmi; Kappmeyer, Gregor; Engin, Serafettin; Sim, Wei Ming. High performance cutting of advanced aerospace alloys and composite materials // CIRP Annals – Manufacturing Technology. 2015.– vol. 64, no. 2, pp. 557-580.