Повышение производительности работы станков с числовым программным управлением и точности обработки деталей

Автор:Сидорчик Е.В.

Источник:Северо-Кавказский Горно-Металлургический институт (Государственный Технологический университет)

Аннотация

В статье рассматривается возможность повышения производительности работы станков с числовым программным управлением посредством внедрения научнотехнических систем и оценки влияния времени работы, которое тратит оператор станка при работе с корпусными деталями. Предложены эффективные методы повышения точности обработки деталей при добавлении дополнительных параметров в программный код управляющей программы.

Введение

Невзирая на грандиозное многообразие токарных и фрезерных систем металлорежущих станков, главные направления становления их потребительских параметров практические не отличаются от вида оборудования и издаваемой им продукции. Для анализа возможностей становления металлорежущих станков выделим последующие направленности.

Главными превосходством станков с ЧПУ (числовым программным управлением) сравнивая со станками с ручным управлением считаются: повышение точности обработки; обеспечение взаимозаменяемости элементов в серийном и мелкосерийном производстве, уменьшение или же полная ликвидация разметочных и слесарно-притирочных дел, простота и небольшое время переналадки; сосредоточение переходов обработки на одном станке, собственно приводит к сокращению расходов времени на установку заготовки, уменьшению количества операций, используемых средств в незавершенном производстве, издержек времени и средств на транспортирование и контроль составных частей; уменьшение циклаподготовки производства свежих продуктов и сроков их поставки; достижение высочайшей точности обработки элементов, т.к. процесс обработки не находится в зависимости от умений и проницательности оператора; повышение производительности станка вследствие оптимизации научно-технических характеристик, автоматизации всех движений.

Станки с ЧПУ вне зависимости от класса точности используются в основном для работ оправданных научно-техническим назначением станка, размерами фрез, сверл, резцов и так далее. Детали и изделия, подлежащие чистовой обработке на станках с ЧПУ, должны быть без коррозии, пригаров и окалин.

Постановка задачи исследования

Увеличение производительности поддерживается помимо прочего сосредоточением операций на одном станке: для корпусных составных частей в авиационной промышленности такая обработка на одном станке с ЧПУ заготовки с 5 сторон, для тел вращения такая обработка профильной детали, включающая в себя кроме токарных, фрезерных, сверлильных и прочие операции

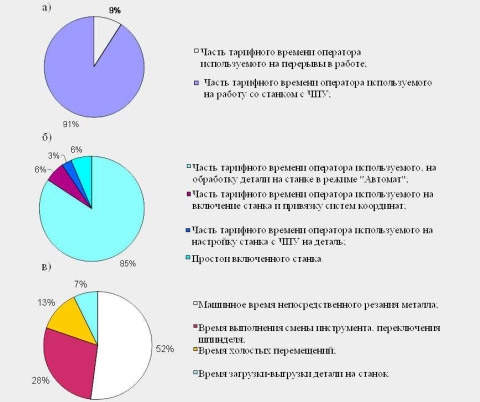

Диаграммы оценки потраченного времени в ходе обработки корпусной детали на токарно-револьверном станке с ЧПУ Haas SF20

Эффект от внедрения научно-технических систем в производство характеризуют 3 фактора: качество выпускаемой продукции, производительность, количество рабочих на производстве. Широкие перспективы увеличения производительности производства раскрываются с введением в машиностроении станков с ЧПУ нового поколения и адаптивных производственных систем. Увеличение производительности станка, расцениваемое сокращением калькуляционного времени производства точных продуктов, достигается методом уменьшения главного времени (увеличения режимов резания: повышения частот вращения шпинделей и скоростей перемещения подач) и дополнительного времени (автоматизации установки заготовки и снятия составных частей с помощью внедрения дополнительных параметров и операторов в программный код управляющей программы, увеличения скорости холостых ходов, уменьшения пути движения резца), сокращения времени на переналадку оборудования (применения цифровой индикации и автоматизированного программного управления).

Для работы на увеличенных режимах резания и при сосредоточения операций станки имеют большую мощность привода основного перемещения при широкой регулировке частоты вращения шпинделя в период рабочего цикла.

Также возможно гарантировать устойчивость отмеченных признаков во времени, принимая во внимание, что, собственно обработка будет наиболее точной с применением характеристик отдельных металлов и прочих материалов. При исполнении предписанных условий повыситься в целом точность обработки производства главных составных частей станка, точность обработки конструкции и регулирования, шпиндельных узлов, износостойкость опор, устойчивость во времени объемов, размеров и формы корпусных элементов.

Для увеличения точности обработки на станках станут принимать на вооружение специализированные системы и прибора компенсации регулярных ошибок ходовых болтов, обращающих и прочих деталей станков. В станки встраиваются приборы микропроцессорного управления и всевозможные высокоточные измерители, имеющие высшую разрешающую способность: для линейных и угловых движений, полного контроля текущей температуры, тензометрические преобразователи и прочие составляющие автоматики. Система управления точностью обработки на станке характеризует обратную взаимосвязь привода через микропроцессорную систему управления.

Рис.2. Проверка работы программы для обработки заготовки на станке с ЧПУ с учетом введения дополнительных параметров обработки внутрь программного кода

Использование станков с ЧПУ разрешает решить ряд социальных задач: значительно улучшить условия труда рабочих станочников, гораздо минимизировать долю нелегкого ручного труда, изменить состав сотрудников механообрабатывающих цехов.

Цена станков с ЧПУ существенно превосходит цену станков с ручным управлением. Также, образуются дополнительные издержки на подготовку программ управления, наладку прибора вне станка, сервис устройств металлорежущего станка и приспособлений ЧПУ. В критериях внедрения достаточно дорогого оборудования нужно наиболее конструктивным образом внедрять научно-технические разработки, избирать режущий и дополнительный инструмент, принимать на вооружение новейшие технологические полномочия станка, адекватно избирать модель станка и номенклатуру обрабатываемых на нем составных частей.

Критические обсуждения результатов исследований

На базе обобщения навыка эксплуатации станков с ЧПУ установлено, собственно, раз при их введении штучное время ужимается на 50% в сравнении с обработкой на станках с ручным управлением, то, невзирая на дополнительные расходы, поддерживается единое сокращение затрат. Экономический результат выдает обработка элементов на станках с ЧПУ, производство которых на станках с ручным управлением соединено с использованием дорогостоящей научно-технической оснастки (кондукторов, фасонных режущих приборов), затратами времени на наладку научно-технической системы в сравнении с оперативным временем.

На станках с ЧПУ целесообразно обрабатывать составные части непростой конфигурации, при обработке которой будет одновременное движение трудящихся органов станка по нескольким осям координат (контурная обработка), составной части с некоторым количеством переходов обработки. На станках с ЧПУ довольно просто и с наименьшими расходами можно откорректировать код управляющей программы, вследствие этого на данном оборудовании, возможно, обрабатывать детали и заготовки, конструкция которых изменяется.

Для станков с ЧПУ разработаны рекомендации по увеличению общего эффекта от их использования, учитывающие отличительные черты конструкции станков и микропроцессоров ЧПУ:

- целесообразно использовать многоместные механизмы, обеспечивающие обработку нескольких схожих либо различных по системы составных частей;

- на станках с ЧПУ следует использовать плиты с отверстиями либо пазами, это уменьшает время наладки и переналадки оборудования на новую заготовку; также, это защищает от изнашивания рабочие плоскости стола.

- учет времени позиционирования, смены прибора, поворота револьверного инструмента, рабочего стола может правильно рассчитать очередность обработки отверстий (например, когда с учетом расходов времени одним инструментом обрабатывают ряд отверстий поперечника, или же любое отверстие обрабатывают со сменой резца). Сначала рекомендуется исполнять переходы, которые требуют большей по абсолютному значению частоты вращения шпинделя.

Поскольку станки: с ЧПУ достаточно дорогостоящие, то следует использовать самые совершенные микропроцессоры и использовать более активные режимы обработки металлов. Имеет смысл использовать резцы и фрезы со сменными пластинами с покрытием (даже для сверления и развертывания), либо инструмент, уплотненный композитами.

Единая рекомендация при применении станков с ЧПУ – следует экономить время на научно-технические исследования, выбор оптимальных режимов резания, научнотехнической оснастки. Обширное использование передовых качественных приборов, разнообразных механизмов, адаптивных приборов диагностики, позволит значительно увеличить эффективность применения станков с ЧПУ.

Для предостережения досрочного изнашивания инструмента или же образования задиров на резцах и фрезах, изнашивания шпиндельных подшипников не следует на станках с ЧПУ устанавливать заготовки, чрезмерное стягивание гаек крепления которых, имеет место в процессе загрузки материала.

Анализируя эту информацию для более точного вида промышленного производства, возможно, сконструировать более продуктивные пути увеличения производительности оборудования. Так, к примеру, для серийного производства на станках с ЧПУ HaasSF20 для уменьшения времени загрузки заготовки и выгрузки составные части имеет смысл использовать автоматические патроны, что обеспечит уменьшение циклового времени загрузки-выгрузки с 7% до 3%.

Опытным путем установлено, что оптимизация кода управляющей программы уменьшает дополнительное научно-техническое время автоматической смены прибора, переключения скорости шпинделя, отработки М функций с 28% до 1015%. Следовательно, с помощью доработки технологического процесса вероятно увеличение совместной производительности станков Haas SF20 на 20%

Список использованной литературы

- Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. – 3-е изд., перераб. и доп. М.: Машиностроение, – 1976

- Татаркин Е.Ю. Точность обработки с позиций системного анализа. В кн.: Отделочно-чистовые методы обработки и инструменты автоматизированных производствах. Межвуз.сб./Алтайский политехи, ин-т. Барнаул.– 1989, с. 8390.

- Шпур Г., Ф.-Л. Краузе. Автоматизированное проектирование в машиностроении/ Пер. с нем. Г.Д.Волковой и др.; Под ред. Ю.М.Соломенцева, В.П. Диденко.– М.–.Машиностроение, 1988.-648с.

- Slavicek J., "The Effect of Irregular Tooth Pitch on Stability of Milling", Proc. Adv.MTDR Conf. №. 6, 1965, p.5.