Системы технологической диагностики и адаптивного управления для станков с ЧПУ

Автор:А.П. Рыбалко, Н.В. Лищенко, В.П. Ларшин.

Источник:ISSN 2078-7677. Високі технології в машинобудуванні, 2015, випуск 1 (25)

Аннотация

Выполнен анализ путей оптимизации технологических систем механической обработки и показано место диагностических и адаптивных систем в оптимизации технологических процессов механической обработки на этапе производства. Предложено рассматривать во взаимодействии два одновременно выполняемых технических процесса: основной технологический процесс и процесс управления, который является согласующим. Приведены результаты экспериментального исследования адаптивной системы управления на координатно-расточном станке с ЧПУ.

Введение

Технология машиностроения сформировалась как наука о производстве машин требуемого качества, в заданном производственной программой количестве, в заданные сроки при минимальной трудоемкости и себестоимости изготовления машин. Это определение по сути своей является постановкой задачи оптимизации исходя из условия минимума таких целевых функций как трудоёмкость и себестоимость. Задача оптимизации является многоуровневой и сопровождает все этапы жизненного цикла изделия, в том числе технологическую подготовку производства и собственно производство. Однако на этапе производства имеют место непредсказуемые факторы, которые невозможно учесть на предыдущем этапе производства. Важное место для эффективного решения этой задачи отводится диагностическим и адаптивным системам, позволяющим реализовать корректировку ранее принятых решений с учётом фактически возникающей при обработке ситуации. Идея адаптивного управления станками, начиная с известных работ научной школы профессора Балакшина Б.С., стала частью стратегии и тактики развития станкостроения за истёкший с тех пор период. Однако опыт эксплуатации таких систем показал неоднозначные результаты, что отмечается многими исследователями. Основной причиной недостаточной эффективности таких систем является их динамическая сложность, приводящая к ухудшению качества автоматического регулирования [1]. Современный этап развития станкостроения отличается всесторонним применением на станках числового программного управления (ЧПУ), позволяющего по новому строить эффективные управляющие системы, за счёт применения гибких алгоритмов управления, с коррекцией динамических моделей управляющих систем, включая самонастройку параметров пропорционально-интегрально-дифференциальных регуляторов на основе цифровой обработки данных. Однако в технической литературе отсутствует анализ современных подходов к решению задач оптимизации машиностроительного производства на различных этапах жизненного цикла изделия, включая этап обработки заготовок на станках. Не описаны новые идеи управления динамически сложными объектами, не приводятся результаты экспериментального исследования диагностических и адаптивных систем на станках с ЧПУ.

Цель раюоты

Целью работы является анализ технологических резервов оптимизации элементов технологической системы (ТС), включая их взаимодействие на этапе обработки в условиях непредсказуемого изменения параметров ТС, и анализ результатов экспериментального исследования адаптивной системы при плоском фрезеровании на станке с ЧПУ.

Изложение основного материала.

ТС механической обработки это конструкция, которую создаёт технолог из известных элементов СПИД: станок, приспособление, инструмент, обрабатываемая деталь (далее заготовка). При взаимодействии этих элементов в соответствии с управляющей программой системы ЧПУ реализуется технологический процесс или его часть – технологическая операция (далее – процесс). В соответствии теорией технических систем техническая система – конструкция (т.е. ТС) реализует техническую систему – технологический процесс. Всякое изменение параметров, характеризующих эксплуатационные свойства ТС (уменьшение погрешности позиционирования, упругих отжатий, вибраций и т.п.), влечет за собой соответствующие изменения параметров, характеризующих свойства технологического процесса.

С этих позиций рассмотрим основные элементы ТС.

Металлорежущий станок прошел многолетний этап совершенствования и отработки конструкции, позволяет получить предельно достижимую точность позиционирования, точность скоростей рабочих органов и их ускорений. Например, в настоящее время удовлетворительная точность позиционирования на станках типа обрабатывающий центр

характеризуется погрешностью порядка 30 мкм. Уменьшение этой погрешности до 4-5 мкм сопровождается резким удорожанием конструкции станка, поэтому традиционные конструкторские и технологические методы повышения точности металлорежущих станков в настоящее время исчерпали свои возможности. Возникла задача оптимизации затрат на конструкторско-технологическое обеспечение необходимой точности при одновременном использовании средств автоматического управления движениями станка (перемещение, скорость, ускорение), основанных на использовании систем обратной связи с прецизионными датчиками положения, скорости, ускорения. В настоящее время это направление известно как мехатроника станочных систем.

Станочное приспособление (СП) – две тенденции. Первая – повышение точности положения установочных элементов, их перемещений за счет датчиков обратной связи [2]. Вторая – устранение традиционных функций СП, которые расширяли технологические возможности станка. Современные СП чаще всего являются фиксирующими (крепежными) и не выполняют кинематические перемещения, поскольку последние обеспечиваются рабочими органами станка. Пример тому – конструкция стола станка мод. 500V/5 [2].

Инструмент прошел следующие этапы своего развития: инструмент, изготовленный из быстрорежущей стали, твердого сплава, нанесением многослойных износостойких покрытий (плакирование, ионизация и т.д.).

Заготовки: приближение формы заготовки к форме детали по чертежу (уменьшение припусков на обработку) и резкое ухудшение обрабатываемости материалов резанием в связи с использованием современных труднообрабатываемых материалов: титан, титановые сплавы, полимерные композиционные материалы (углепластик, стеклопластик), жаропрочные и нержавеющие стали и сплавы, слоёные материалы (углепластик – титан) и т.д. Первая тенденция способствует уменьшению затрат на обработку и является одной из причин развития современного направления в технологии машиностроения – высокоскоростной обработки (High Speed Machining). Особенно это проявляется при обработке деталей из алюминия и алюминиевых сплавов. Вторая тенденция приводит к увеличению трудоемкости и себестоимости обработки. Причем как в первом (уменьшение припуска), так и во втором (труднообрабатываемые материалы) случае увеличиваются колебания сил резания за счет увеличенных скоростей рабочих движений станка (в первом случае), и за счёт ухудшения обрабатываемости (во втором случае).

Из этого анализа видно, что указанные выше элементы ТС исчерпали свои технологические возможности с точки зрения повышения эффективности обработки. Поэтому становится актуальной задача оптимизации ТС лезвийной и абразивной обработки за счет выбора оптимальных параметров элементов ТС, исходя из условия наименьшей трудоемкости и себестоимости для каждого рассматриваемого случая, т.е. возникают задачи оптимального управления технологическим процессом.

Задачи оптимального управления технологическим процессом следующие: выбор параметров, характеризующих свойства элементов ТС с учетом их возможного взаимодействия при работе; выбор режимов функционирования ТС; выбор СОТС и способа подачи СОТС и другие.

Реализуемый в технологической системе (ТС) процесс обработки детали будем называть основным процессом. Для реализации основного процесса собственно и создавалась ТС. Однако для успешного выполнения этого процесса одновременно с ним непрерывно осуществляется вспомогательный технический процесс – процесс управления. Этот процесс распространяется не только на выбор параметров указанных элементов ТС (структурная оптимизация), но также на приведение их в целесообразное взаимодействие путем выбора режимов обработки, поддержание стабильности выполнения основного технологического процесса (параметрическая оптимизация). Для этого применяют диагностику и адаптивное управление, а также производят периодическую замену или обновления компонентов ТС по мере работы, например, путем замены инструмента или восстановления его режущих свойств. Таким образом, при работе ТС процесс управления происходит одновременно с основным технологическим процессом и направлен на эффективное выполнение этого основного процесса, т.е. процесс управления является как бы согласующим процессом. Согласованию в данном случае подлежит приведение в соответствие фактических параметров и показателей основного технологического процесса с их заданными значениями.

Оптимизацию как способ принятия решения можно рассматривать как способ управления обработкой. Для оптимизации технологического процесса при его выполнении на станках с ЧПУ применяют разомкнутые и замкнутые системы автоматического управления. С точки зрения технологии механической обработки можно отметить системы двух видов: системы технологической диагностики (разомкнутые) и адаптивные системы (замкнутые). Особенностью станков с открытой архитектурой ЧПУ является возможность включения в состав программного обеспечения системы ЧПУ соответствующих диагностических и адаптивных функций, которые прописываются

отдельными строчками в управляющей программе (показано ниже). Примером диагностической системы является встроенная виброакустическая диагностика на станках фирмы OKUMA, которая реализуется при помощи двух функций: M Navi M-g и M Navi M-i. Первая функция (M Navi M-g) анализирует вибрацию по записанным звукам обработки, вторая (M Navi M-i) – по данным вибродатчика [3]. Переход от диагностики к автоматическому регулированию может быть осуществлён путём введения обратных связей в контур управления. Например, при обнаружении вибраций на станке (из-за затупления режущего инструмента, изменения динамической жёсткости в упругой системе станка или при изменении режимов резания) возможно введение обратной связи, направленной на регулирование частоты вращения шпинделя и/или изменение подачи. Алгоритм такого управления, как правило, является скрытым и доступ к нему является опцией, приобретаемой при покупке станка или его модернизации. Другим примером устранения вибраций является регулирование периодически изменяющейся скорости шпинделя. Наложение на постоянную скорость шпинделя её дополнительной периодической составляющей позволяет сдерживать вибрацию, например, при точении [4].

Что касается адаптивной системы, позволяющей регулировать, например, силовой параметр резания, за счёт изменения какого-либо кинематического параметра, то здесь решающее значение имеет способ взаимодействия информационной части адаптивной системы с системой ЧПУ станка и её исполнительной частью – электроприводом подачи.

Электропривод металлорежущих станков прошёл следующие этапы своего развития: система генератор-двигатель, привод на основе электромашинного усилителя, регулируемый вентильный электропривод постоянного тока (на основе управляемого выпрямителя), асинхронный частотный электропривод со скалярным регулированием частоты и напряжения, асинхронный частотный электропривод с векторным управлением и диапазоном регулирования 10…50 тысяч и более. При этом достижения на предыдущих этапах развития не терялись, а воспроизводились на новом более высоком уровне. Так произошло, например, с асинхронным электроприводом, который вначале использовался как нерегулируемый, в технологических приложениях типа включить-выключить

(релейноконтакторное управление), затем наступил этап частотного управления асинхронным электродвигателем. Различные фирмы (Siemens, Schneider Electric, ООО «Станкоцентр» и другие) производят преобразователи частоты различной мощности, которые можно применять совместно с датчиками обратной связи по скорости (замкнутая система) и без этих датчиков (разомкнутая система). Однако для станков с ЧПУ требуется обеспечить не только прецизионную скорость перемещения рабочего органа, но также его точное пространственное положение. Поэтому система векторного управления АД строится по принципу вложенных замкнутых контуров с подчинённым регулированием координат, т.е. аналогично соответствующему электроприводу постоянного тока. Особенностью этих систем является иерархический принцип их построения по соответствующим регулируемым координатам: ток (нижний уровень иерархии), скорость (средний уровень), положение (верхний уровень).

Асинхронный электродвигатель относится к числу сложных объектов управления и только в последние годы высококачественный асинхронный векторный электропривод нашёл повсеместное применение в станках с ЧПУ. Это стало возможным благодаря развитию быстродействующей микроэлектроники, способной реализовать сложные алгоритмы управления, а также благодаря развитию силовой электроники. Например, полностью управляемые транзисторы IGBT пришли на смену частично управляемым тиристорам (для закрытия тиристора требуется некоторое время, связанное с необходимостью изменить направление тока), и нашли самое широкое применение в качестве ключей в преобразователях частоты.

Сущность предлагаемого нового подхода к управлению станком заключается в том, что структуре система (ЧПУ) – подсистема (адаптивная система)

ставится в соответствие структура программа – подпрограмма

. Т.е. устанавливается соответствие между технической системой – конструкцией и технической системой – процессом управления. В этом случае адаптивная система работает в штатных условиях, которые обеспечиваются системой ЧПУ.

Указанный подход реализован фирмой ООО Станкоцентр

в системе ЧПУ Flex NC

, которая имеет следующую структуру. Основой системы ЧПУ является управляющее устройство, выполненное на базе DSP (Digital Signal Processor) процессора, т.к. только сигнальный процессор может наиболее быстро выполнять функции управления в реальном времени. Это устройство включает в себя: 1) система ЧПУ, 2) контроллер электроавтоматики, 3) управляющая часть привода. Совмещение на одном процессоре трёх различных функций приводит к тому, что указанные устройства (контроллер движения) могут взаимодействовать друг с другом не только через ЧПУ, а непосредственно между собой на большой скорости. Появляется возможность уменьшить аппаратную часть (повышается надежность всей системы), использовать другие алгоритмы управления, адаптировать весь комплекс под технологический процесс, контролировать многие параметры (например, силовой параметр резания), которые ранее были недоступны. Информация о силовых и температурных параметрах может быть использована для улучшения качества технологического процесса, диагностики технологической системы, повышения производительности обработки.

Экспериментальные исследования проводились на координатнорасточном станке мод. 24К40СФ4, оснащенном системой ЧПУ Flex NC

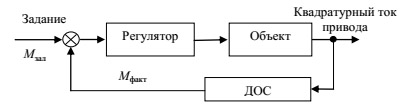

при фрезеровании стальной заготовки с габаритными размерами 300х150х60 мм. В качестве сигнала крутящего момента использовали параметры электропривода с векторным управлением асинхронным электродвигателем. Адаптивную функцию прописывали в управляющей программе ЧПУ с целью реализации замкнутой системы адаптивного управления при фрезеровании плоскости концевой фрезой (рис. 1).

Рис.1. Структурная схема замкнутой системы автоматического регулирования крутящего момента на шпинделе: Мзад., Мфакт – заданный и фактический крутящие моменты; ДОС – датчик обратной связи"

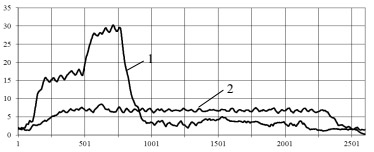

Стабилизируя величину квадратурного тока, можно автоматически выбирать величину продольной подачи (рис. 2).

Рис. 2. Временные диаграммы нерегулируемого (1) и регулируемого (2) сигналов, характеризующих изменение подачи в процентах (сверху) и крутящего момента в процентах (снизу)

На рис. 2, а (линия 1) величина подачи 100% при фрезеровании и не регулируется. В результате имеем ступенчатое изменение крутящего момента на шпинделе (кривая 1 на рис. 2, б), вызванное ступенчатым изменением величины снимаемого припуска. При этом на первой ступени момент был 16.5 %, на второй – в среднем 28% (кривая 1 на рис. 2, б).

При включении адаптивной функции, в результате которой поддерживается момент 8 % от номинального момента (кривая 2 на рис. 2, б), при фрезеровании ступенчатой детали подача автоматически изменяется (кривая 2 на рис. 2, а): на первой ступени 70% от номинальной, на второй ступени – 10 %.

Таким образом, при автоматическом регулировании момента на шпинделе нагрузка на фрезу выравнивается, что приводит к стабилизации отжатий в технологической системе и способствует повышению точности обработки.

В качестве примера рассмотрим следующую строчку управляющей программы, которая определяет адаптивную функцию при обработке в других условиях (рис. 3): m32S15T2F100A100I2C8. Эта строка расшифровывается следующим образом:

m32 – включить функцию адаптивного поддержания (стабилизации) определенного момента на шпинделе инструмента;

S15 – номинальная величина (уставка) стабилизируемого момента на шпинделе составляет 15 % от максимального момента (поддерживается во время фрезерования за счёт регулирования подачи);

T2 – допуск (в процентах) на изменение стабилизируемого момента составляет ± 2 %;

F100 – подача в процентах от номинальной подачи 3000 мм/мин составляет 100 %, т.е. F = 3000х100/100 = 3000 мм/мин;

A100 – максимальная подача в процентах составляет 100 %, т.е. составляет 3000 х100/100 = 3000 мм/мин;

I2 – минимальная подача в процентах составляет 3000х2/100 = 60 мм/мин

Переключение с рабочей подачи на ускоренную и обратно в автоматическом режиме позволяет сократить время непроизводительных перебегов инструмента за пределами детали и упростить управляющую программу (рис. 2, рис. 3). Кроме того, задание в ЧПУ необходимого уровня момента (нагрузка на электродвигателе привода) позволяет автоматически найти величину подачи, которая обеспечивает этот уровень, и, следовательно, нет необходимости программировать подачу. Это позволяет автоматизировать выбор режимов резания (в данном случае подачи). Настройка параметров регулятора (рис. 1) производится таким образом, чтобы устранить перерегулирование при врезании и обеспечить требуемое качество автоматического регулирования (рис. 2, рис. 3).

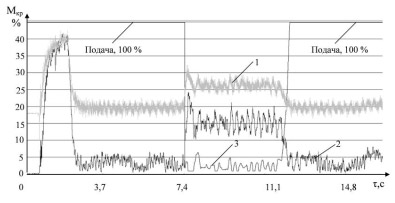

Подпрограмма адаптивной системы работает следующим образом (рис. 3).

Рис.4. Временные диаграммы регулируемого (кривые 1 и 2) и регулирующего (кривая 3) сигналов:

1, 2 – крутящий момент на шпинделе (%) до и после фильтрации, соответственно;

3 – продольная подача

Началом резания считается момент равный 8 % от максимального значения. При этом моменте начинается регулирование, т.е. поддержание постоянного момента главного двигателя на уровне 15 % (рис. 2). При врезании подача падает (от 3000 мм/мин до 65…70 мм/мин), обеспечивая поддержание момента на уровне 15% (100 % крутящего момента соответствует 28 Н•м). Все изменения момента выше 15 % + 2 % = 17 % приводят к уменьшению подачи, а ниже 15 % – 2 % = 13 % приводят к увеличению подачи. Диапазон изменения подачи составляет от 60 мм/мин до 3000 мм/мин (подача может меняться в 50 раз).

Шаг по времени на рис. 3 определяется следующим образом. Максимальная частота считывания данных составляет 2250 Гц. Эту величину можно задавать программным путем через коэффициент К. Т.е. фактическая частота измерений составляет 2250/К. Например, при К = 10 получаем 2250/10 = 225 Гц.

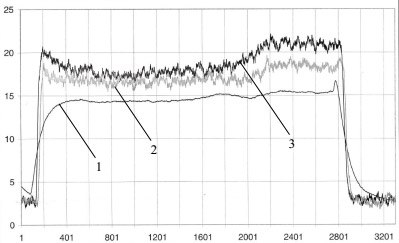

Для определения влияния времени работы фрезы на характер изменения сигнала крутящего момента проводились экспериментальные исследования на том же станке при фрезеровании заготовки с переменной твёрдостью по длине обработки (рис. 4).

Появление вибраций в сигнале крутящего момента по мере износа фрезы:

1, 2, 3 – в начале работы, после 15 рабочих ходов, после 25 рабочих ходов

График на рис. 4 показывает отфильтрованное, а не мгновенное значение крутящего момента. Необходимость фильтрации вызвана тем, что характер изменения момента на высокой частоте обусловлен выполняемым сервоциклом поддержания постоянной скорости шпинделя. Шпиндель работает как сервокоордината: небольшое отклонение от изменения скорости вращения приводит к изменению момента. За счёт этого происходит поддержание скорости на высокой частоте, эту частоту необходимо убрать из спектра, т.е. оставить только низкочастотные составляющие.

На рис. 4 очень хорошо видно как меняется момент при износе фрезы и как появляется высокочастотная составляющая. Момент изменялся в связи с переменной твёрдостью заготовки по длине обработки, т.к. деталь с торца была подкалена и твердость была разная по длине детали. Но это не значит, что эти вибрации перейдут на деталь, т.к. это колебания вращения или крутящего момента и как они перейдут на деталь по осям X и Y неизвестно, т.к. для этого необходимо измерить шероховатость и волнистость обработанной поверхности. Качество обработанной поверхности важно на этапе чистового фрезерования, для черновых операций ограничение по качеству поверхности вызвано влиянием технологической наследственности. Волнистость обработанной поверхности можно определять не только по профилограмме обработанной поверхности, но также по виброакустическим колебаниям [5].

На рис. 4 приведены три графика. На нижнем графике (кривая 1) высокочастотная составляющая колебаний момента отсутствует. На двух других графиках (кривые 2 и 3) появляются высокочастотные колебания крутящего момента. Уровень колебаний составляет 2…10% от номинального момента, это очень много и может появиться волнистость на обрабатываемой поверхности.

Рост момента (рис. 4) связан с износом инструмента, а неравномерность момента связана с разной твердостью детали. На графиках (рис. 4) чётко видно, что общий уровень момента растёт при износе. Видно также, что при изношенном инструменте момент более чувствительный к изменению твердости детали. Увеличение момента приводит к появлению вибраций, причиной может явиться неравномерность износа зубьев фрезы, её биение или её вибрации. Видно, что крутящий момент при обработке изношенной фрезой по отношению к первоначальному крутящему моменту (когда фреза не изношена) составляет: (2/15)100% = 13,3 %.

Исследования показали, что чем больше нагрузки при резании, тем больше вероятность, что система будет возбуждаться при той же её жесткости. Поэтому при износе фрезы вся картина меняется и без адаптивной системы не обойтись. Все очень нестабильно, поэтому по ходу процесса обработки много параметров необходимо измерять и изменять режимы резания. Если еще учесть влияние СОЖ, твердости детали, скорости резания, диаметра инструмента, материала, припуска и много других параметров, то задача предсказания крутящего момента получается очень сложная. Фактический контроль крутящего момента на станке с ЧПУ “Flex NC” не имеет этого недостатка.

Таким образом, крутящий момент чувствителен к износу фрезы и показывает степень её износа. Это можно использовать для диагностики состояния режущего инструмента. Важность обнаруженной закономерности обусловлена большим количеством факторов, влияющих на износ инструмента (материал инструмента и заготовки, СОЖ, режимы резания, припуск и т.д.).

Выводы

- Для успешного функционирования ТС необходимо одновременное выполнение двух технических процессов: основного технологического и вспомогательного согласующего процесса управления.

- Технологические резервы совершенствования лезвийной и абразивной обработки за счёт улучшения эксплуатационных свойств элементов ТС практически исчерпаны (это показал анализ) и дальнейшее повышение эффективности механической обработки возможно за счёт оптимизации взаимодействия элементов ТС с учётом их взаимного влияния, в том числе при учёте СОТС в формировании оптимального взаимодействия элементов ТС.

- Оптимизация взаимодействия элементов ТС является в методологическом смысле способом эффективного управления для обеспечения эффективного технологического процесса.

- Результаты экспериментального исследования адаптивной системы на координатно-расточном станке с ЧПУ показывают работоспособность этой системы, обусловленную правильным выбором алгоритма коррекции параметров динамической модели объекта.

Список использованной литературы

- Ковалев В.Д. Управление режимами обработки на тяжелом токарном станке посредством PLC модулей / В.Д. Ковалев, Я.В. Васильченко, М.С. Мельник // Резание и инструмент в технологических системах: Междунар. науч.-техн. сб. – Харьков, НТУ

ХПИ

, 2014. – Вып. 84. – с. 115-123. - Стерлитамакский станкостроительный завод: приспособления, инструменты, технологии, станки. Каталог оборудования. – Стерлитамак: ССЗ, 2012. – 132 с.

- OKUMA. Technical Sheet. M Navi. Помощник в достижении наивысшего уровня выполнения обработки резанием. – Екатеринбург: OOO

Пумори-инжиниринг инвест

, 2012. – 28 c. - OKUMA. GENOS series. Токарные станки с ЧПУ с 1 суппортом. – Екатеринбург: OOO

Пумори-инжиниринг инвест

, 2012. – 2 c. - Лищенко Н.В. Влияние вибраций на волнистость обрабатываемой поверхности при фрезеровании / Н.В. Лищенко, В.П. Ларшин // Інформаційні технології в освіті, науці та виробництві: збірник наукових праць [Текст]. – Вип. 3(8) . – О.: Наука і техніка, 2015. – С. 254-260.