Динамеческая модель фрезерования концевыми фрезами на станках с ЧПУ

Автор:Писаренко В.В.

Источник:Национальный технический университет Украины КПИ

Аннотация

В статье представлено динамические модели процесса резания при фрезеровании концевыми фрезами на станках с ЧПУ. Данные модели дают возможность использовать их во время моделирования процесса резания, для того чтобы исключить следы вибраций на обрабатываемых деталях.

Перед современным машиностроением стоит задача интенсификации технологических процессов с целью минимизации себестоимости изделия. При обработке деталей сложной пространственной формы нет альтернативы механической обработке – фрезерованием. Однако использование режимов резания, которые бы гарантировали высокую производительность обработки, ограничивается, в основном потерей динамической устойчивостью системы. Динамика процесса фрезерования является важным вопросом в повышении эффективности механической обработки.

Вибрации оказывают негативное воздействие на процесс резания, а именно: высокая шероховатость и низкая точность обработанной поверхности, чрезмерный шум в процессе резания, неравномерный износ режущего инструмента (режущих кромок), преждевременный выход из строя оснастки и оборудования [1].

Рис.1. Вибрации при фрезеровании

Во избежание вышеперечисленного практикой машиностроительного производства искусственно занижаются режимы резания, вследствие чего, увеличивается основное время обработки и повышается себестоимость детали, при этом конкурентоспособность продукции снижается в разы.

Таким образом, задача определения оптимальных режимов резания при фрезеровании сложных пространственных поверхностей является актуальной проблемой современного машиностроения.

Несмотря на обширные экспериментальные и теоретические исследования современные ученные и научные школы до сих пор не пришли к общему мнению по вопросу возникновения и развития автоколебаний при резании. Однако, все сходятся на том, что упругая система станок – приспособление – инструмент – деталь, а именно их жесткость и демпфирующие способности элементов технологической системы играют определяющую роль в динамике процесса резания.

Поскольку фрезерование сложных криволинейных 3-D поверхностей на станках с ЧПУ сопровождается неравномерностью распределения припуска на разных участках траектории с изменением в каждый момент времени объема срезаемого материала (MRR – Material Removal Rate), что приводит к изменению силы резания и ее составляющих, а движение инструмента выполняется по сложным траекториям формообразующих движений, то как следствие, возникают собственные затухающие колебания технологической системы.

Многие исследователи считают, что одной из основных причин возникновения самовозбуждающихся колебаний (автоколебания) в процессе резания являются динамические силы резания второго рода, связанные со срезанием следа с предыдущего оборота детали, являющиеся основным источником энергии, идущей на самовозбуждение и поддержание колебаний при резании «по следу» (впервые рассмотрено в [2]). В частности, они объяснили, что модуляция толщины срезаемого слоя, вызванная автоколебаниями, продуцирует колебательное поведение силы резания. Авторы предложили использовать теорию устойчивости дифференциально-разностных уравнений для исследования динамики вторичных колебаний. Исследование устойчивости дифференциальных уравнений с запаздывающим аргументом для анализа моделей фрезерования позволило получить уравнения для определения областей устойчивости, которые графически отображаются на диаграммах устойчивости. Такие диаграммы позволяют технологу подобрать корректные режимы обработки и обеспечить устойчивость резания.

Рис.2. Пример диаграммы устойчивости режимов резания

Таким образом, для уменьшения влияния вибраций на обрабатываемую деталь необходимо управлять процессом фрезерования на станках с ЧПУ. При этом надо определить такой закон движения подачей формообразующего движения, который бы удовлетворял условие: наибольшее отклонение скорости снятия припуска вдоль обрабатываемой поверхности было минимальным. В результате квазистационарность процесса резания минимизируется и его можно отождествлять с обработкой поверхности постойной кривизны.

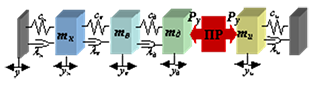

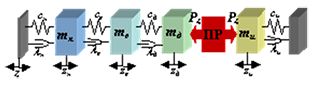

Анализ схемы формообразования при обработке сложных криволинейных поверхностей на станках с ЧПУ позволяет выделить основные динамические элементы упругой технологической системы и представить динамическую модель по каждой формообразующей координате, ограничившись четырьмя массами: нижний и верхний суппорта, деталь (приспособление) и инструмент [3]. По координате X масса mв верхнего суппорта и mд детали находятся под действием как кинематического, так и силового возбуждения, а массы mн нижнего суппорта и mи инструмента – под действием только силового возбуждения. По координате Y массыmв верхнего, mн нижнего суппортов и mд детали находятся под действием кинематического и силового возбуждения, а масса mи инструмента – под действием силового возбуждения. По координате Z массы mв верхнего, mн нижнего суппортов и mд детали находятся под действием кинематического и силового возбуждения, а масса mи инструмента – под действием силового возбуждения.

|

|

|

|

|

|

| а) | б) |

Рис.3. Схема(а) и динамические модели 3-х координатного фрезерного станка с ЧПУ

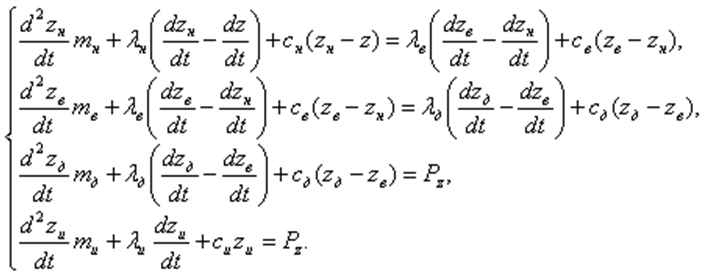

Таким образом, математические модели упругой технологической системы, составленные в направлениях формообразующих координат, отличаются друг от друга. Математическая модель динамической системы в направлении координаты X:

Динамическая погрешность формообразования по координате X:

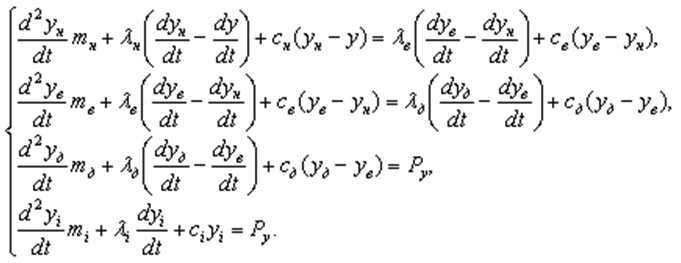

Математическая модель динамической системы в направлении координаты Y:

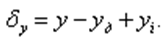

Динамическая погрешность формообразования по координате Y:

Математическая модель динамической системы в направлении координаты Z:

Динамическая погрешность формообразования по координате Z:

В математических моделях (10.24) и (10.26) приняты обозначения, которые соответствуют динамическим моделям (рис. 10.17, б, в), а именно: m – масса, c – жесткость, λ – коэффициент вязкого трения с соответствующими индексами. Учитывая значительные трудности при определении коэффициента вязкого трения, в дальнейших расчетах рекомендуется использовать коэффициент затухания колебаний ζ, связанный с λ зависимостью:

Список использованной литературы

- F. W. Taylor, “On the art of cutting metals”, Transactions of the American Society of Mechanical Engineers, pp.31–35,1907.

- Tobias S.A. The chatter of lathe tools under orthogonal cutting conditions / S.A. Tobias, W. Fishwick // Transactions of ASME. 1958. Vol. 80. Iss. 1. P. 1079–1088.

- Петраков Ю.В. Автоматичне управління процесами обробки матеріалів різанням. –УкрНДІАТ, Київ, 2004.-384с.