Аннотация

Сердобинцев, Ю. П. – Повышение качества предпроектной подготовки процесса фасовки сыпучих материалов в условиях информационно–технологической среды. Приведен аналитический обзор сыпучих материалов, устройств и способов их расфасовки, а также классификация тары и упаковки, в которую могут быть расфасованы эти продукты. Предложена структурная схема информационно-технологической среды предпроектной подготовки расфасовочного производства, это позволит осуществлять выбор рациональных устройств для расфасовки сыпучих материалов с учетом их свойств и вида расфасовочной тары.

Ключевые слова: сыпучий материал, предпроектная подготовка производства, расфасовка

Сыпучие материалы получили широкое распространение в отраслях пищевой (сухое молоко, сахар, мука, крупы, орехи, бобовые и т.д.), химической (минеральные и органические удобрения, пестициды, антигололедные реагенты, порошки, гранулированные смеси и др.) промышленности, в строительстве (песок, щебень, гравий, цемент, керамзит, гидротационные (вяжущие) вещества и т.д.), сельском хозяйстве (зерновые, масленичные культуры, корма для животных и др.), а также в повседневной жизни человека. Ежегодно в России всеми видами транспорта перевозится более 5 млрд т сыпучих грузов. Больше половины из них требуют защиты от атмосферного воздействия и перевозятся в закрытых транспортных средствах или в специальной транспортной таре (мешки, бочки, контейнеры и др.). На долю грузов в мешках приходится 40 % всех сыпучих материалов, перевозимых в таре. Для поставки сыпучих продуктов конечному потребителю также используются и специальные виды потребительской тары (пакеты,коробки, эластичная пленка, банки и др.).

Важным этапом в транспортно-технологических схемах доставки сыпучих материалов от производителя к конечному потребителю является процесс расфасовки в различные виды тары и упаковки. При подготовке расфасовочного производства необходимо учитывать несколько важных факторов. Все сыпучие вещества, как правило, сильно пылящие, иногда взрывоопасные и токсичные. Для человека присутствие на операциях расфасовки такой продукции является вредным для здоровья, утомительным и травмоопасным. Поэтому данные операции стараются полностью или частично автоматизировать. Очевидно, что все сыпучие материалы различаются по ряду свойств, например: плотность (средняя, насыпная и т.д.), пористость, пылевыделение, физико-химические, гранулометрические, гидро- и теплофизические свойства, взрывоопасность, токсичность и т.д. Причем показатели этих свойств могут довольно сильно варьироваться даже для одного и того же материала в различных его состояниях, что влияет на качество расфасовочного процесса.

Для повышения качества функционирования какого-либо технологического процесса его следует рассматривать в совокупности от начала до конца, при этом необходимо учитывать влияние различных факторов на процесс в целом [2].

Предпроектная подготовка расфасовочного производства включает в себя несколько этапов: определение вида и основных свойств данного сыпучего материала (или группы материалов), выбор расфасовочной тары (вид, номенклатура, вместимость), подбор дозирующих устройств, решение вопроса подачи расфасовочной тары под дозирующее устройство (вручную или автоматизированно), контроль процесса наполнения, закупоривания и отгрузки.

Для дозирования сыпучих материалов можно применять большой спектр различных механизмов, среди которых устройства дискретного и непрерывного действия, весовые и объемные дозаторы. Существуют устройства для дозирования хорошо сыпучих или склонных к слипанию веществ, одно- , двух- и многосекционные дозаторы, с приводами различного действия и без привода.

Что касается жесткой и полужесткой расфасовочной тары (банки, ящики и др.), то процесс автоматического ее наполнения сыпучим материалом реализован, и на рынке расфасовочных комплексов широкопредставлены данные устройства. Нежесткая расфасовочная тара (например, мешки из различных материалов) неудобна с точки зрения автоматического манипулированияпоэтому, ее раскрытие, как правило, осуществляется рабочим. Но есть устройства, позволяющие автоматически раскрывать тару. Также существуют захватные устройства, позволяющие ее удерживать в процессе расфасовки на загрузочном патрубке. Рычажно-шарнирные захватные устройства [1] являются универсальными и могут использоваться не только для раскрывания расфасовочной тары, но и для ее удержания при наполнении, а также последующего закрытия для прошивки (с помощью специальных прошивочных машин). Существуют устройства, позволяющие захватывать загрузочную тару из бункера, раскрывать ее и подавать под патрубок наполнительного устройства, но они не получили широкого применения в действующем производстве из-за их сложности и невысокой надежности в плане удержания расфасовочной тары в процессе расфасовки сыпучего материала.

Огромное разнообразие сыпучих материалов, большая номенклатура расфасовочной тары и отсутствие классификации устройств и способов расфасовки делают задачу выбора рациональной структуры расфасовочного комплекса практически невыполнимой. А неправильно подобранная расфасовочная линия сказывается на экономической, экологической и технологической целесообразности ее работы.

Использование информационно-технологической среды позволяет перенести процесс предпроектной подготовки расфасовочного производства в другую плоскость. Так, для выбора рациональных устройств, учитывающих свойства сыпучих материалов и расфасовочной тары, предлагается использовать консультирующую систему, помогающую технологу делать выбор.

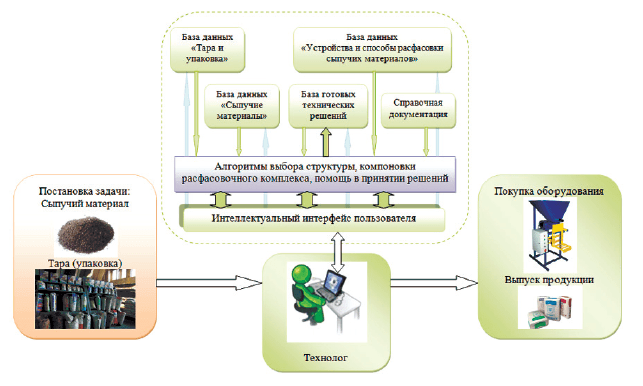

На рисунке представлена структура информационно-технологической среды предпроектной подготовки расфасовочного производства, которая содержит пополняемую базу данных существующих сыпучих материалов и их основных свойств, при этом свойства заданы в определенном ограничительном интервале. База данных «тара и упаковка» содержит все виды тары из различных нежестких материалов (согласно классификации), используемые на производстве для упаковки сыпучих продуктов. При этом каждому виду тары соответствуют ее габариты, допустимая максимальная масса и плотность расфасовываемого вещества. База данных устройств и способов расфасовки содержит дозирующие механизмы, захватные устройства и способы удержания тары, закупорочные и прошивочные устройства.

Информационно-технологическая среда предпроектной подготовки расфасовочного производства

База готовых технических решений содержит расфасовочные комплексы, применяемые на производстве, формируется и дополняется в процессе работы системы и содержит известные способы решения поставленных ранее задач, а также рекомендации по выбору того или иного устройства для расфасовки. Для помощи в принятии решения используются алгоритмы выбора структуры и компоновки расфасовочного комплекса, основанные на целевой функции, включающей приведенные удельные затраты на упаковку одной единицы продукции и учитывающей экономические,экологические, технологические факторы и справочную документацию. Оператортехнолог общается с автоматизированной системой с помощью интеллектуального интерфейса пользователя. Выбрав из предложенного списка вид сыпучих материалов (или его предполагаемые свойства) и требуе мую тару, на выходе он получает предлагаемые варианты готовой структуры расфасовочного комплекса, отвечающие заданным условиям.

Использование информационно-технологической среды подготовки технологического процесса расфасовки сыпучих материалов в нежесткую тару позволит уже на этапе предпроектной подготовки производства принимать правильные решения при выборе рациональной структуры расфасовочного комплекса, основанные на технологических, экономических и экологических критериях, что повышает эффективность функционирования всего расфасовочного производства в целом.

Список литературы

1. Рабинович Л.А., Брискин Е.С., Макаров А.М. Автоматизация подачи мешков из ткани на рабочие позиции фасовочного оборудования // Сборка в машиностроении, приборостроении. – 2009. – №11.– С. 35–39.

2. Сердобинцев Ю.П., Бурлаченко О.В., Схиртладзе А.Г. Перспективные направления повышения качества функционирования технологического оборудования. – Старый Оскол: Тонкие наукоемкие технологии, 2010.– 412 с.