Исследование влияния температурного фактора на процесс шлифования изделий из ситаллов

Введение

Хрупкие неметаллические материалы (ХНМ), к которым относятся техническая керамика и ситаллы, наряду с металлами используются в качестве конструкционных материалов при изготовлении деталей машин в различных областях техники, таких как энергомашиностроение, самолетостроение, приборостроение, ядерная и космическая техника. Физико–механические свойства этих материалов превосходят металлы по уровню жаростойкости, износостойкости, коррозионной стойкости, стойкости к воздействию химикатов, несмотря на то, что металлы применяются в качестве основных материалов для изготовления деталей в машиностроении.

При обработке хрупких неметаллических материалов, в том числе и ситаллов, состояние поверхностного и приповерхностного слоев, а также точность обработанных деталей существенно зависят от тепловых и силовых явлений, возникающих в зоне резания вследствие взаимодействия рабочих зерен круга с поверхностью детали. По аналогии с металлами можно предположить, что на физико–механическое состояние поверхностного слоя изделий оказывают влияние условия обработки, и в значительной степени уровень сил и температур, характерные для шлифования.

1 Актуальность темы

Мировая тенденция развития отраслей техники, в том числе машиностроения, направлена на вытеснение металлических деталей и элементов конструкций с заменой их более дешевыми и функциональными неметаллическими материалами.

Технология заготовительных операций изделий из ситаллов несовершенна. Требуемые точность размеров и качество поверхности этих изделий, необходимые для использования их в качестве деталей машин и ответственных конструкций, можно достичь лишь с применением механической обработки. Большие припуски обусловливают многооперационную обработку, прежде всего глубинное алмазное шлифование. Обработка сопровождается силовыми и температурными нагрузками на обрабатываемый материал и, в результате, развитием дефектного слоя.

Если влияние сил на выходные параметры процесса резания исследовалось, то влияние температурного фактора на образование дефектного слоя ситаллов при абразивной обработке практически не изучено.

Цель

Целью работы является исследование влияния температурного фактора и распределение температуры в поверхностном и приповерхностном слоях изделий из хрупких неметаллических материалов, в частности ситаллов, при алмазном шлифовании.

Основные задачи исследования:

- Установить влияние режима шлифования, характеристик инструмента, состава СОТС, который определяет их поверхностную активность по отношению к обрабатываемому материалу (ОМ), на особенности протекания процесса шлифования и на качество обработанной поверхности.

- Установить степень влияния неизученных ранее температурных факторов, сопровождающих механическую обработку ситаллов, на качество (дефектность) формируемой поверхности.

- Теоретическим и экспериментальным методами определить уровень температур, возникающих в зоне резания, и влияние на этот фактор параметров режима и условий обработки, в том числе СОТС.

- Определить распределение температуры в теле заготовки из ситалла при различных режимах механической обработки. Используя программный комплекс SolidWorks, промоделировать процесс алмазного шлифования и сравнить данные о распределении температур в поверхностном и приповерхностном слоях заготовки.

Объект исследования: технологический процесс алмазно–абразивной обработки изделий из ситаллов.

Предмет исследования: температурные факторы, влияющие на образование дефектного слоя при алмазном шлифовании изделий из ситаллов, а также распределение температур в поверхностном и приповерхностном слоях.

Обзор исследований и разработок

В настоящее время в мире наблюдается тенденция производства изделий из неметаллических и композиционных материалов, которые все шире заменяют металлы во многих отраслях промышленности. Эта тенденция связана со снижением себестоимости продукции при одновременном повышении их срока службы, надежности и экологической чистоты.

Эти факторы и обусловили широкий интерес к изучению свойств ситаллов, их наблюдению и в конечном итоге разработке методов влияния на свойства в ходе механической обработки.

Обзор иностранных источников

Одной из основополагающих работ [1] по теории разрушения неметаллических материалов является теория прочности, предложенная А. Гриффитсом. Эта теория основывается на законе сохранения энергии и рассмотрении хрупкого материала как сплошной среды, содержащей дефекты (микротрещины).

В дальнейшем Дж. Ирвин, [2] развивая теорию А. Гриффитса, определил напряжения в окрестности вершины трещины и сформулировал критерий нераспространения трещин.

Связь между индексом хрупкости и степенью износа в хрупких неметаллах исследовал А. Боккаччини утверждая, что с увеличением индекса хрупкости обрабатываемого материала, количество дефектов на единице поверхности уменьшается. Это объясняется тем, что материалы с большим индексом хрупкости имеют меньшую предельную глубину микрорезания, при которой происходит переход от вязкого к хрупкому разрушению [3].

Е. Бьянчи доказал, что наличие дефектного слоя, возникающего в результате механической обработки, оказывает влияние на снижение прочности и термостойкости конструкционных ситаллов в 1,5 – 1,7 раза, а конструкционной керамики до 40% [4].

Обзор национальных и локальных источников

В исследованиях Ваксера Д. Б. [5] говориться о методах алмазной обработки технической керамики и поставленных экспериментах.

В статье Гусева В. В. [6] рассмотрены физические основы формирования шероховатости поверх¬ностного слоя деталей из керамики. Это позволило разработать математическую мо¬дель расчета параметров шероховатости керамики с учетом вероятностного характера хрупкого разрушения припуска в виде сколов.

В работе [7] Кузина В. В. изложены результаты экспериментальных исследований процесса алмазной обработки керамики на основе нитрида кремния. Выявлены закономерности влияния характеристик алмазного инструмента и режимов резания на прочность и шероховатость обработанной поверхности керамических образцов.

В работах Калафатовой Л. П. и Поезд С. А. [8] исследовано влияние состава смазочно–охлаждающих технологических сред на тепловые и силовые характеристики процесса шлифования ситаллов.

Балыков А. В. и Липатова А. Б. [9] рассказывали о значимости и области применения алмазного инструмента при обработке хрупких неметаллических материалов. Раскрывал сущность и особенности размерного диспергирования поверхности деталей из хрупких неметаллических материалов.

В работах таких авторов как Бахарев В. П., Верещак А. С., Куликов М. Ю., Леваков С. Л. [10] представлен обобщенный алгоритм оценки технологической эффективности алмазной обработки керамики с использованием современных методов анализа и средств вычислительной техники.

Исследовано влияние особенностей процесса шлифования крупногабаритных изделий из ситаллов сложной пространственной формы [11].

Гусевым В. В. были рассмотрены [12] физические основы формирования шероховатости поверхностного слоя деталей из керамики. Это позволило разработать математическую модель расчета параметров шероховатости керамики с учетом вероятностного характера хрупкого разрушения припуска в виде сколов.

Рядом авторов (Гусев В. В., Калафатова Л. П., Молчанов А. Д., Поколенко Д. В.) [13] исследовано влияние температурного фактора (обработка с использованием и без использования технологической среды) на силы резания и дефектность поверхностного слоя при алмазном шлифовании технических ситаллов.

Влияние температурного фактора на образование дефектного слоя ситаллов при абразивной обработке

Влияние температурного фактора на образование дефектного слоя ситаллов при абразивной обработке практически не изучено, хотя известно, что напряжения при резании σрез не остаются одинаково постоянными в процессе обработки абразивным инструментом, а зависят от условий контакта обрабатываемого материала с абразивными зернами инструмента. В общем случае [6]

где σa – напряжения, возникающие от сил резания; σθ – напряжения, возникающие от изменения температур в поверхностном слое (термоупругие напряжения).

Вопросы влияния температуры, возникающей при шлифовании материалов, на дефектность обработанной поверхности исследовались рядом авторов [7, 14, 15, 16, 17].

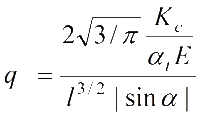

По данным работы [18] развитие трещин – дефектов в обрабатываемом материале при шлифовании определяется уровнем термоупругих напряжений, которые, в свою очередь, зависят от предельной величины теплового потока, определяемой, согласно [3], зависимостью

где αt – коэффициент линейного температурного расширения исследуемого материала; Kc – константа, характеризующая сопротивление материала развитию трещины; E – модуль Юнга ОМ; α и l – угол ориентации и длина исходной трещины – дефекта.

Кроме этого, существует мнение, что максимальная температура в зоне взаимодействия круга с обрабатываемой поверхностью ситалла при нормальных условиях протекания процесса резания не превышает 450 – 500°С. Известно, что ситаллы, обладая высокой тепловой инерцией, обусловленной их низкой теплопроводностью, выдерживают уровень температур до 1000°С в условиях кратковременного высокотемпературного неравномерного нагрева (что, соответствует условиям процесса абразивной обработки), поскольку для этих материалов характерна высокая тепловая инерция, которая обусловлена их низкой теплопроводностью. Значительный интерес представляет определение характера распространения температурных полей в теле изделия при различных условиях обработки, а также влияния температуры, сил, и условий протекания процесса (наличие охлаждения) на дефектность сформированной поверхности.

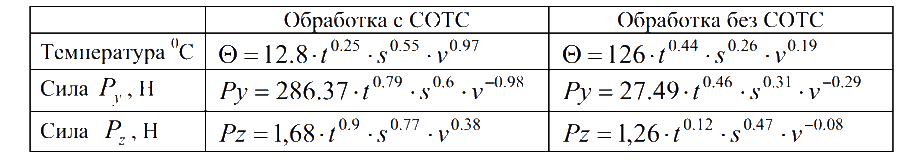

В ходе проведения эксперимента, по схеме плоского шлифования, обрабатывался ситалл АС – 418. Обработку проводили на станке 3672 с использованием круга 1А1 200х10х3х76 А 250/200–4–М2–01. В качестве СОТС использовался водный раствор кальцинированной соды с 10% добавлением масла. При обработке варьировали параметрами: скорость круга vк = (23 – 41) м/с; подача s = (1,1 – 4,47) м/мин; глубина резания t = (0,1 – 0,4) мм. Формулы полученных зависимостей температуры в зоне контакта круга с обрабатываемыми образцами и составляющих силы резания от режимов обработки приведены в табл. 1.

Таблица 1. Формулы для расчета температуры и составляющих сил резания при шлифовании [13]

Исследуются наиболее неблагоприятные – максимальные по уровню температур и усилий резания – условия обработки, так как в этих случаях существует наибольшая опасность развития дефектов структуры, что может привести к браку обрабатываемой детали. Полученные зависимости контактных температур и составляющих силы резания при плоском шлифовании ситалла для наиболее неблагоприятных условий обработки приведены на рис. 1.

Рис. 1. Влияние режимов обработки на температуру в зоне шлифования при обработке ситалла с охлаждением и всухую

. Режимы

обработки: а) vк =41 м/с, t=0,4 мм; б) vк =41 м/с, s=4,47 м/мин; в) s=4,47 м/мин, t=0,4 мм [13]

Приведенные зависимости показывают, что увеличение глубины резания в большей степени влияет на повышение температуры в зоне обработки, чем увеличение подачи.

Как следует из полученных данных, использование СОТС, снижающей температуру в зоне обработки, обеспечивает уменьшение усилий резания, в среднем на 20%. Это должно положительным образом сказаться на параметрах дефектного, нарушенного обработкой слоя, что и было проверено на образцах, прошлифованных в соответствующих условиях.

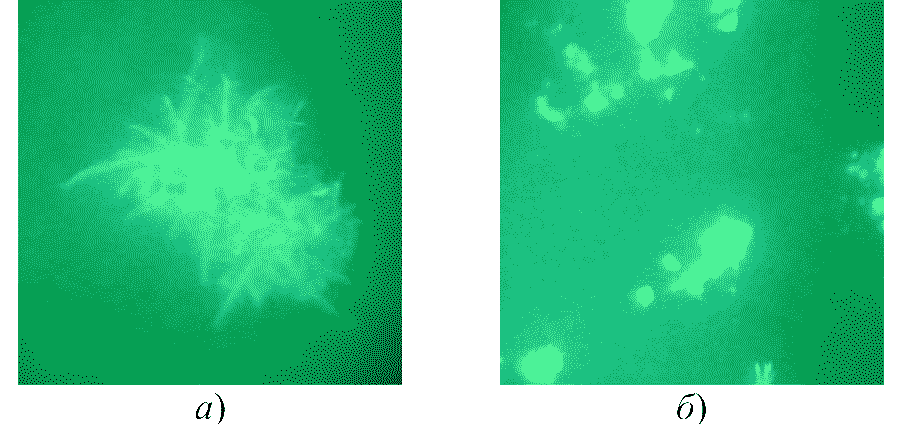

Для качественной оценки влияния режимов шлифования и условий протекания процесса резания на дефектность поверхности проводилось исследование обработочной дефектности экспериментальных образцов методом люминесцентной дефектоскопии в сочетании с послойным химическим травлением шлифованных образцов на разных уровнях, вплоть до выхода на поверхность, не поврежденную обработкой [19]. Метод состоит в послойном травлении (через 20 мкм) и наблюдении обработочной дефектности с фотосъемкой каждого из слоев до тех пор, пока не исчезнет обработочная дефектность и не начнет появляться структурная.

Травление осуществлялось с помощью раствора смеси кислот hF, h2SO4, hCl, при этом нетравленая сторона защищалась разогретым раствором парафина. После травления растворителями снимали слой парафина и обильно промывали образец проточной питьевой водой. Обработанные таким образом образцы погружали в люминесцентную жидкость ЛЖ–6А и выдерживали их в течение одного часа при температуре 15°С, после чего снова промывали в большом количестве проточной питьевой воды и сушили в потоке горячего воздуха в течение 30 минут. Полученные образцы устанавливали на предметный столик люминесцентного микроскопа “Люмам” и проводили наблюдение обработочной дефектности. С помощью цифровой фотокамеры olYMpUS производили съемку полученного изображения.

На рис. 2 [13] представлены снимки обработочной дефектности, сделанные на глубине 100 мкм относительно поверхности шлифования, соответствующие различным режимам и условиям обработки.

Рис. 2. Обработочные дефекты. Снимки сделаны на глубине 100 мкм относительно поверхности шлифования [13]

Уменьшение дефектности связано с благотворным влиянием охлаждающей, смазывающей способностей, и с важным при обработке ХНМ, свойством СОТС – диспергирующим [20].

Однако в рассматриваемых работах не представлена информация об уровне температур, возникающих в образцах на глубине 100 мкм и глубже, что не позволяет делать однозначный вывод о влиянии температуры шлифования, а не диспергирующих свойств СОТС, на дефектность.

Выводы

Используя пакеты прикладных программ SolidWorks, воссоздаем заготовку из ситалла АС – 418. Моделируем процесс алмазного шлифования и проводим термическое исследование механической обработки. На рис. 4 приведены снимки распределения температуры в заготовке из ситалла сделанные на тепловизор FliR C2. Сравнив данные физического эксперимента с моделированным, станет возможной количественная оценка температуры, возникающей при шлифовании, на любой глубине.

Список источников

- Griffith a.a. The theory of rupture. proc. First Int. Cong. appl, Mech. 1924. – p. 55–63.

- Irwin G. analysys of Stress and Strains near the End of a Crack Traversing a plate//J. appl. Mech. 1957.– №3.– p. 361–364

- Boccaccini a.R. The Relationship between Wear Behaviour and brittleness Index in Engineering Ceramics and Dispersion–Reinforced Ceramic Composites //Interceram. – 1999. – Vol. 48, No. 3. – p. 176 – 187.

- advanced ceramics: evaluation of the mechanism of stock removal and ground surface quality/ E.C. Bianchi, C.E. da Silva, p. R. aguiar, I. D. Valarelli, R. D. Monici // J. braz. Soc. Mech. Sci. – 2001. – Vol.23, No. 1. – p.1–18.

- Ваксер Д. Б. Алмазная обработка технической керамики / Д. Б. Ваксер, В. А. Иванов, Н. В. Никотков, В. Б. Рабинович. // Л.: Машиностроение, Ленингр, 1976. – 160 с.

- Гусев, В. В. Влияние хрупкого разрушения материала припуска керамики на формирование микрорельефа поверхности детали при алмазном шлифовании / В. В. Гусев. // Наукові праці Донецького національного технічного університету. Серія: машинобудування. Випуск 1 – Донецьк, ДонНТУ, 2004.

- Кузин В.В. Технологические особенности алмазного шлифования деталей из нитридной керамики/ В.В. Кузин // Вестник машиностроения. – 2004. – №1. – С. 37–41.

- Калафатова, Л. П. Влияние охлаждения на температурные и силовые параметры процесса шлифования, а также на качество поверхности ситаллов при различных режимах резания. / Л. П. Калафатова, С. А. Поезд. // Надійність інструменту та оптимізація технологічних систем. Вип.23. 2008.

- А. В. Балыков. Эффективная обработка хрупких

неметаллических материалов/ А. В. Балыков, А.Б. Липатова // Вестник МГТУ

Станкин

– 2008/ – №2. – с. 14 – 19. - В. П. Бахарев. Оптимизация процессов алмазной обработки керамики на основе системного анализа / В. П. Бахарев, А. С. Верещака, М. Ю. Куликов, С. Л. Леваков // Вестникдвигателестроения – 2008. – №1. – с. 96 – 98

- Калафатова Л.П. Исследование точности формообразования изделий из ситаллов при шлифовании / Калафатова Л.П., Поколенко Д.В., Феник Л.Н. // Электронный архив – Донецк, ДонНТУ

- Гусев В.В Влияние хрупкого разрушения материала припуска керамики на формирование микрорельефа поверхности детали при алмазном шлифовании // Электронный архив – Донецк, ДонНТУ

- Калафатова, Л. П. Влияние охлаждения на температурные и силовые параметры процесса шлифования, а также на качество поверхности ситаллов при различных режимах резания. / Л. П. Калафатова, С. А. Поезд. // Надійність інструменту та оптимізація технологічних систем. Вип.23. 2008.

- Ларшин В. П. Интегрированные технологические системы в машиностроении / В. П. Ларшин // Тр. Одес. политехн. ун–та. – Одесса, 1999. – Вып. 3(9). – С. 55 – 58.

- Кузин В. В. Работоспособность режущих инструментов из нитридной керамики при обработке чугунов / В. В. Кузин // Вестник машиностроения – 2004. №5. С. 39–43

- Журавлева Н. В. Керамика на основе нитрида кремния/ Н. В. Журавлева , Е. С. Лукин // Огнеупоры – 1993 – №1.– С. 6–11.

- Теплофизика механической обработки: Учебн. пособие / А. В. Якимов, П. Т. Слободяник, А. В. Усов. // К.; Одесса: Лыбидь, 1991.–240 с.

- Молчанов А.Д. Формирование поверхностного слоя изделий из оксидной керамики при алмазном шлифовании. Автореферат по диссертации кандидата технических наук: 05.03.01. / А.Д. Молчанов. // Донецк: ДонГТУ, 2001.

- Калафатова Л.П. Диагностика дефектности обработанной поверхности технических ситаллов / Л.П. Калафатова, В.В. Гусев, А.Д. Молчанов, Д.В. Поколенко // Прогрессивные технологии и системы машиностроения: Междунар. сб. начн. Трудов. – Донецк: ДонГТУ. – 1997. – Вып. 4. – С. 66–75.

- Калафатова Л. П. Технологические среды как способ интенсификации процессов механической обработки стекломатериалов /Л.П. Калафатова, С.А. Поезд // Прогрессивные технологии и системы машиностроения. – Донецк: ДонГТУ. – 1996. – Вып. 3. – С. 25–37.