Аннотация

Статья представляет собой введение в специальную сессию по контролю вентиляции в крупномасштабных системах. Описывается новый промышленный случай беспроводной автоматизации для крупномасштабной системы с высоким воздействием на окружающую среду: шахтной вентиляции. Речь идет не о проблемах глобального контроля, а скорее предлагается новый подход, основанный на распределенных чувствительных / управляющих возможностях, достигающимися благодаря установке гетерогенной сети в подземном процессе. Рассмотрены несколько ключевых вопроса, такие как централизованный и децентрализованный контроль, макроскопические физические модели для основных компонентов и сетевой архитектуры, способствующие будущим исследованиям по этой теме. Особое внимание уделено новым основаниям для развития стратегий глобального контроля, которые позволили бы оптимизировать потребление данной крупномасштабной системы. Представлены конкретные технические характеристики по данной теме в сопроводительных документах [1, 2, 3, 4]

1. Введение

Шахтная вентиляция – интересный пример крупномасштабной системы с высоким воздействием на окружающую среду, где передовые стратегии управления могут привести к существенным улучшениям. Одна из главных целей современной горнодобывающей промышленности удовлетворять экологическим требованиям [5] путем оптимизации потребления энергии во время добычи и измельчения руды. Потребление электроэнергии шахтами составляло 4% от общего объема промышленного спроса на электроэнергию в США в 1994 году (6% в 2007 году в Южной Африке), 90% из которой приходятся на системы двигателей [6] (стр.19). Еще один интересный рисунок приведен в [7], где, по оценкам, экономия, достигаемая благодаря глобальным стратегиям контроля для (насосов, вентиляторов и компрессоров) составляет 22,20% от общей мощности системы двигателей. В связи с чем возникает необходимость разработки новых стратегий управления крупномасштабными аэродинамическими процессами на основе соответствующей автоматизации и рассмотрения глобальной системы. Более конкретно, подход представлен в этой статье, ориентированной на шахтную вентиляцию, поскольку 50% энергии, потребляемой при добыче угля приходится на вентиляцию (включая нагрев воздуха). Понятно, что исследование решений по автоматическому управлению и минимизации количества перекачиваемого воздуха для сохранения потребления энергии (пропорционально кубу расхода воздуха [8]) представляет большой экологический и промышленный интерес.

Наш подход сильно зависит от распределенного зондирования и возможности срабатывания. Традиционно промышленные системы управления полагались на информацию, получаемую по проводной связи между датчиком, исполнительным механизмом и узлами управления. За последние десятилетия, распределенные системы управления осуществили переход на коммуникационные шины, такие как полевая шина и технологии Ethernet, и в настоящее время делают следующий шаг, переходя к беспроводной связи. Переконфигурация и беспроводная связь, коммуникации являются ключевыми компонентами автоматизации для расширенного контроля вентиляции горной промышленности. Первый вопрос связан с изменчивой топологией шахты (мобильным процессом промышленности): после того, как весь уголь в выработке получен, добычной участок продвигается дальше вниз по склону (представляет собой спиральный туннель, и используется машинами для достижения поверхности). Все оборудование, а также системы вентиляции, перемещают и повторно настраивают на новом участке. Второй вопрос - взрывные и буровые работы в выработке, при которых проложить проводку не представляется возможным. Беспроводные сети также могут использоваться для повышения эффективности других процессов, имеющих важное значение в эксплуатации шахты, например, для использования оборудования (вагонеток, систем вентиляции), локализации людей и аппаратуры, голосовой связи, обеспечения безопасности.

2. Актуальный процесс и контроль задач автоматизации

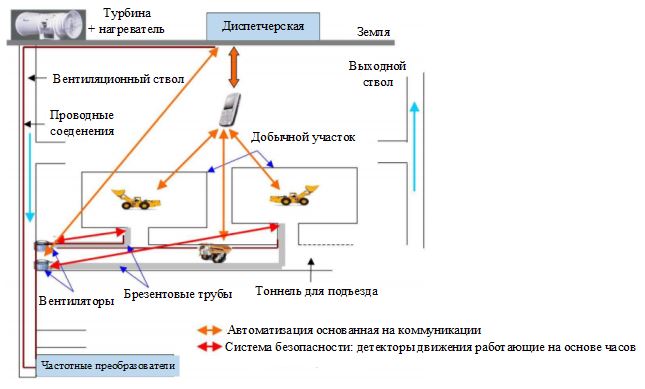

Рисунок 1 – Процесс вентиляции шахты и актуальная автоматизация

Шахтная вентиляция – область в которой активно ведутся научные исследования [8], в основном ориентированные на проектирование оборудования в соответствии к эксплуатационным требованиям, [9] или комплексной вентиляции топологии сети [10]. В некоторые работах предлагается детальное математическое моделирование потоков для выработок [11] или подземных стволов [12], но, специализированные модели, работающие в режиме реального времени по контролю вентиляции еще не изучены. Это иллюстрируется простотой актуального процесса автоматизации, представленного в этом разделе и дальнейшие исследования по этой теме обоснованы определением новых задач управления.

2.1. Вентиляция вертикальных стволов и помещений

Глобальная конфигурация шахты приведена на рис. 1. Вентиляция сначала осуществляется турбиной с нагревателем соединёнными на поверхности с вертикальным стволом. (в зимнее врем), чтобы избежать обледенения в верхней части ствола, и воздуха, охлажденного на больших глубинах (более 1000 метров) из-за геотермального эффекта (температура повышается на 1 ° C каждые 30 м). Будем ссылаться на эту часть системы как на первичную систему. От вентиляционного ствола к вентиляторам, расположенным на каждом уровне выработки, качающих свежий воздух через брезентовые трубы в выработку: это вторичная система. Качество естественно протекающего воздуха плохое, потому как уклон выроботки уменьшается к выходному стволу (аналогично, но отдельно от первичного вентиляционного ствола). Различия между первичной и вторичной системой будут использоваться в следующих разделах для разделения проблем управления. Фактически, первичная система обычно имеет четкую геометрию, а вторичная – сильно различающиеся по геометрии (участки взрывают каждый день), характеристики (длина и форма брезентовой трубы) и смещения (машины) даже в пределах одной и той же шахты. Затем можно предусмотреть подходы к управлению на основе моделей для первичной системы, в то время как идентификация серого ящика или эмпирические методы должны быть предпочтительны для вторичных систем.

2.2. Современная архитектура автоматизации

В реальной архитектуре эксплуатация турбины основана на протекании потока воздуха по уклону и зависит от внешней температуры. Система вентиляторов контролируется на основе потребности в воздушном потоке разных частей шахты благодаря частотным преобразователям, как представлено на рисунке 1. Это требование определяется на основе сообщений, от драйверов диспетчерской, посредством рации, указывающих положение (без автоматического контроля, с максимальной мощностью вентиляции при добыче руды) с указанием какой вентилятор должен работать с максимальной скоростью. Как турбина, так и вентиляторы работают минимум на низкой скорости (без автоматической локализации в пределах шахты). Так же может быть установлена дополнительная система безопасности, запускающая высокоскоростной режим вентилятора на основе детектора движения, расположенного у входа в участок. Реальная архитектура управления характеризуется отсутствием беспроводного зондирования или непрерывного мониторинга качества воздуха.

2.3. Задачи управления

Общая задача управления вентиляцией горной промышленности – система должна обеспечивать хорошее качество воздуха в выработке. Для будущей поддержки беспроводной автоматизации управления вентиляцией, также желательно увеличить безопасность с помощью беспроводной системы для коммуникации и локализации. Стоит задача контроля качества воздуха в добычных участках различного уровня. Принимая во внимание различие между первичной и вторичной системами как определено выше, целесообразно выполнить каскад конфигурации управления с двумя задачами:

1. регулировать турбину и нагреватель на основе физических измерений в вертикальном стволе для обеспечения подходящего давления воздушного потока в месте расположения вентилятора;

2. регулировать вентиляторы на основе химических датчиков для обеспечения качества воздуха в выработке.

Еще одной задачей системы является обеспечение безопасности через беспроводную сеть для личного общения и локализации. Следует отметить, что сегодняшняя архитектура управления не позволяет выполнять эти задачи из-за отсутствия автоматического контроля и возможности считывания информации. Предлагаемая беспроводная архитектура позволит решить все поставленные выше задачи.

3. Предлагаемая архитектура беспроводного управления

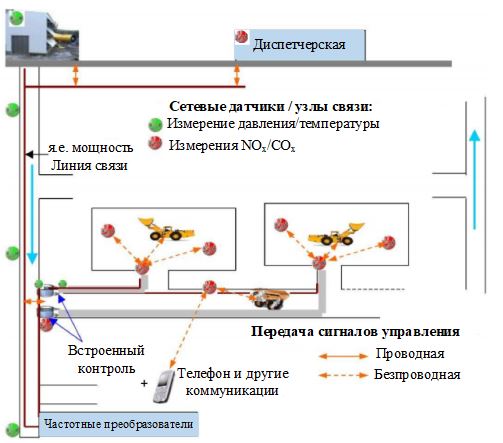

Рисунок 2 – Предлагаемая архитектура связи

Предлагаемая архитектура автоматизации изображена на рисунке 2, где обозначены сетевые датчики в вертикальном вентиляционном стволе, туннелях доступа и выработке. Датчики, расположенные в вертикальном стволе и туннелях доступа, могут использовать существующие проводные соединения, в то время как для выработки применены беспроводные, по причине взрывных работ. Передача данных от датчиков и управляющих сигналов может быть реализована как по проводным соединениям, так и по беспроводной связи. Рассмотрим два элемента архитектуры управления:

1. централизованная стратегия, в которой все сигналы с датчиков передаются в диспетчерскую, где проходят алгоритмы контроля. Эта стратегия позволяет глобально оптимизировать потребление энергии, ценой коммуникационной нагрузки за счет передачи сигналов управления между поверхностью и вентилятором;

2. децентрализованный подход, основан на встроенной в вентилятор архитектуры распознавания с возможностью управления его регулированием непосредственно на основе химического измерения датчиков. Данный способ регулирования структурно не является оптимальным, и следует отдать предпочтение первому подходу за его простоту и предел ограничений связи.

Следует обратить внимание, на алгоритм управления, встроенный в вентилятор. В силу ограниченных вычислительных возможностей его местоположение должно быть относительно простым, в то время как мы можем разработать более расширенные стратегии управления для алгоритмов, выполняемых в диспетчерской.

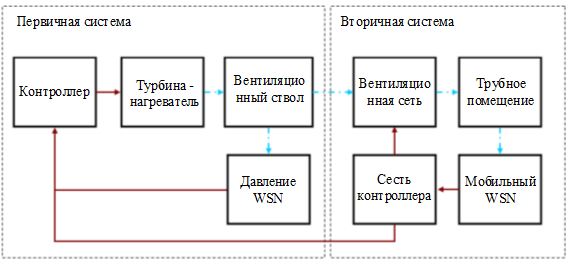

Рисунок 3 – Описание блок-схемы элемента управления, включая связь (–) и воздушные потоки (– · –)

Основываясь на методе децентрализованного контроля, система вентиляции может быть описана в двух частях: первичная – стационарная установка, являющаяся основным средством подачи воздуха на поверхность через вертикальный ствол, и вторичную систему – мобильную сеть вентиляторов. Следствия этого различия в описании блок-схемы, представлены на рис.3, где физический (воздушный поток), и связь (проводных и беспроводных) соединены. Это описание включает также существующие системы как ключевые элементы передовых технологических решений, представленных в этой статье. Различные подсистемы подробно описаны в следующем разделе.

4. Физическое описание воздушного потока

Вентиляция вытяжных помещений увеличивается за счет увеличения либо приведение в действие турбины или вентилятора. Первое решение связано с потерями энергии из-за турбулентности потока в вертикальном стволе, тогда как во втором случае энергия теряется в брезенте трубы. Эффективность турбины и вентиляторов также играет важную роль. Основная трудность оптимального контроля заключается в том, чтобы найти способ распределения энергии, затрачиваемой на срабатывание, который максимизирует вентиляцию помещений.

5. Датчики и коммуникационные сети

Датчики и коммуникационные сети предназначены в первую очередь для обеспечения поддержки обмена результатами измерений и осуществления команд между различными элементами системы управления вентиляцией. Как только возможности системы сетевого управления были оценены, и связанная с этим выгода возымела оценку, сеть получила возможность развиваться, чтобы предоставлять поддержку для расширенных услуг, таких как телефонные звонки, регулярное отслеживание людей и машин в потенциально опасных условиях путем локализации и расширенного восприятия (например, видео) и другие.

5.1 Базовые устройства

Базовые устройства включают в себя стационарные беспроводные узлы датчиков вдоль вертикального ствола в первичной системе и мобильные беспроводные узлы датчиков во вторичной системе. Работа последних узлов представляет большой интерес, когда машины работают на добычных участках. Эта сеть с чувствительностью (нижний ярус) должна быть дополнена частью сети связи, которая отвечает за доставку информации на более длинные дистанции, до контроллеров и приводов. Больше возможностей в этом отношении рассматривают следующие две альтернативы.

5.1.1 Унифицированная радиотехника.

Предположим, что используется одна и та же радиотехника (например, IEEE 802.15.4) во всей системе, как в нижнем (чувствительном) уровне, так и в соединительной части. В этом случае взаимодействие с существующей инфраструктурой добычи минимально, в данной ситуации можно разработать два основных участка узлов: один для первичной системы, который представляет собой специальную сеть с несколькими точками и фиксированной топологией и один для вторичной системы – как одноразовую многофункциональную сеть с частично изменяющейся топологией. Топология вариации (движение машин, при более длительной временной шкале, реконфигурация горных пород) вызывает воздействие в масштабируемости решений, поскольку из большего размера следует большее количество передач, более длительные задержки и больший трафик для поддержки ретрансляционных узлов. Наконец, следует отметить, что в этой архитектуре мобильные узлы не могут подвергаться тяжелым энергетическим операциям, поскольку они могут либо полагаться на местную электроэнергетику механизмов или поддерживаться с поверхности. Напротив, узлы, развернутые на сторонах туннеля, могут быть подключены к аккумулятору или снабжены энергией, но не в состоянии воспользоваться типичными установками для пополнения запасов.

5.1.2 Гибридные проводные-беспроводные сети.

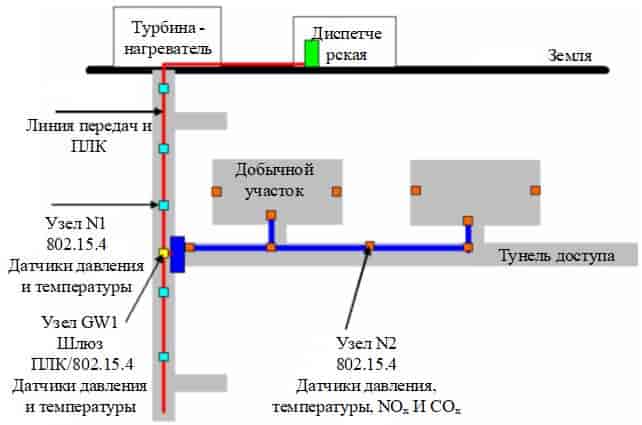

Поскольку вся система предусматривает наличие некоторых кабелей, например, для подачи питания вентиляторам вдоль первичной системы, а также для подключения входных детекторов в помещениях вторичных систем целесообразно исследовать эксплуатацию линии электропередачи (PLC) устройство для настройки сети соединений. Этот сценарий неявно учитывается на рисунке 4, изображающем гибридную проводную-беспроводную архитектуру с надлежащими шлюзами на интерфейсах между сегментами сети работающими с различными технологиями.

Рисунок 4 – Эскиз базовой сетевой архитектуры

5.2 Гетерогенная передовая архитектура в радиотехнике

Более продвинутое решение основывается на гетерогенной радиотехнике, путем введения, например, специальной версии IEEE 802.11, чтобы обеспечить полосы пропускания более высокого диапазона переходов к беспроводной ретрансляции, как часть вторичной системы. Такая архитектура прибегает к тому, что мобильные организации считаются неэнергетическими, а потому способными поддерживать дорогостоящие беспроводные радиотехнологии. Это решение объясняет наличие мобильных шлюзов и вводит более краткосрочные изменения топологии также в части присоединения беспроводной сети, развернутой во вторичной системе. Конкретные проблемы, связанные с дизайном сети представлены в [4]. Воздействие исследована таких сетей на установке замкнутого цикла, с точки зрения контроля, исследовано в [15].

Выводы

В этой работе представлено управление вентиляцией шахты как новый промышленный случай беспроводной автоматизации, где обусловлена минимизация потребления энергии касательно экологических и экономических вопросов. Решение задачи оптимизации, связанной с требованиями безопасности, привело к определению новой архитектуры автоматизации, основанной на глобальном подходе к управлению и использованию распределенных зондирующих и управляющих возможностей. Таким образом описана, физическая модель и сетевая архитектура, введены необходимые предпосылки для подхода к управлению на основе моделей и использования возможностей беспроводного зондирования.

Перечень ссылок

1. M. Di Benedetto, A. D’Innocenzo, E. Serra, and E. Witrant, “Automatic verification of wireless control in a mining ventilation system,” in Proc. of the IEEE Conference on Automation Science and Engineering (CASE 2008), Washington DC, USA, Aug. 2008.

2. E. Witrant, K. Johansson, and the HynX team, “Air flow modelling in deep wells: application to mining ventilation,” in IEEE CASE, 2008.

3. G. Sandou, E. Witrant, S. Olaru, and S. Niculescu, “Receding horizon climate control in metal mine extraction rooms,” in IEEE CASE, 2008.

4. L. Pomante, F. Santucci, C. Rinaldi, S. Tennina, and C. Fischione, “Mining ventilation automation: Wireless sensing, communication architecture and advanced services” in IEEE CASE, 2008.

5. C. van der Merwe, “Mining industry challenged to cut energy consumption 15 % by 2015,” Mining weekly online, 1 Jun 2007.

6. X. Inc., “United states industrial electric motor systems market opportunities assessment,” Office of energy efficiency and renewable energy, U.S. Department of Energy, Tech. Rep., 1998.

7. P. E. Scheihing, M. Rosenberg, M. Olszewski, C. Cockrill, and J. Oliver, “United states industrial motor-driven systems market assessment: Charting a roadmap to energy savings for industry,” in International Workshop on Industrial Energy Efficiency Policies: Understanding Success and Failure, Utrecht, Jun. 1998.

8. H. L. Hartmanand, J. M. Mutmansky, R. V. Ramani, and Y. J. Wang, Mine Ventilation and Air Conditioning, 3 rd ed. Wiley-Interscience, Oct. 1997.

9. E. Widzyk-Capehart and B. Watson, “Agnew gold mine expansion mine ventilation evaluation using VentSim,” in Proc. of the 7 th International Mine Ventilation

Congress (IMVC), 2001.

10. E. Widzyk-Capehart and C. Fawcett, “Life of mine ventilation requirements for Bronzewing mine using VentSim,” in IMVC, 2001.

11. G. Kalabin, A. Baklanov, and P. Amosov, “Calculating the aerogas dynamics of chamber-like mine workings on the basis of mathematical modeling,” Journal of Mining Science, vol. 26(1), pp. 61–73, 1990.

12. N. Petrov, M. Shishkin, V. Dnitriev, and V. Shadrin, “Modeling mine aerology problems,” Journal of Mining Science, vol. 28(2), pp. 185–191, 1992.

13. N. Petrov, “Methods of solving problems and designing equipment for mine ventilation,” Journal of Mining Science,

vol. 30(2), pp. 195–204, 1994.

14. C. Hirsch, Numerical Computation of Internal & External Flows: the Fundamentals of Computational Fluid Dynamics, 2nd ed. Butterworth-Heinemann (Elsevier),

2007.

15. E. Witrant, P. G. Park, M. Johansson, K. Johansson, and C. Fischione, “Control over wireless multi-hop networks,” in Proc. of the IEEE Conf. on Control Applic., 2007.