Назад в библиотеку

Авторы: Левикина Д.С., студ., Неежмаков С.В., доц., к.т.н.

Источник: Автоматизация технологических объектов и процессов. Поиск молодых ХVIII Международная научно–техническая конференция аспирантов и студентов (в рамках 3 – го Международного научного форума «Инновационные перспективы Донбасса») 25 – 26 мая 2018 года

Разработка устройства автоматизации управления производительностью вентиляторной установки главного проветривания

Одним из важнейших звеньев сложной технологической системы шахты, в силу ограниченного пространства и большой глубины в подземных горных выработках является процесс вентиляции, целью которого является поддержание нормальной атмосферы в шахте – приток необходимого количества свежего воздуха, и обеспечение допустимой концентрации метана в шахтной атмосфере. Технологические установки, выполняющие данные функции – это вентиляторы главного проветривания.

На данный момент автоматизация вентиляторной установки главного проветривания (ВУГП) осуществляется аппаратурой УКАВ–М и УКАВ–2 [1], которые выполнены на морально устаревшей элементной базе и не обеспечивают накопления, обработки и хранения информации о производительности вентиляционной установки. Это является нецелесообразным, так как в угольной отрасли на привод вентиляторов уходит 8 – 10% электроэнергии расходуемой всей шахтой [2].

Экономичность и устойчивость работы ВУГП шахты зависит от параметров вентиляционной сети: общего аэродинамического сопротивления, необходимого количества воздуха, подаваемого в шахту для проветривания, естественной тяги сети и др [3]. Эти величины совместно с техническими характеристиками вентилятора определяют рабочий режим последнего [4]. Но не все рабочие режимы ВГП являются технически и экономически целесообразными. Это обусловлено рядом особенностей работы вентилятора: продолжительным режимом работы, редкими, но тяжелыми для электропривода установки пусками, малыми пусковыми моментами и др. Неустойчивые режимы сопровождаются неравномерной производительностью ВГП, а также вызывают перегрузку двигателя и являются причиной поломки вала вентилятора.

Задача автоматизации проветривания шахт сводится к подаче и распределению по выработкам такого количества воздуха, при котором обеспечивается заданная производительность забоев, соблюдаются требования правил безопасности и санитарно-гигиенических норм [5] и поддерживаются оптимальные режимы вентиляторных установок. Следовательно, актуальным является создание устройства управления ВУГП, которое обеспечит устойчивую работу этого объекта.

Очевидно, что обеспечить высокое качество процесса проветривания возможно только путем автоматического управления работой установки.

Регулярная настройка вентилятора на параметры сети должна осуществляться с интервалом от нескольких часов до нескольких суток [6].

Такое управление нуждается либо в постоянном контроле со стороны обслуживающего персонала, либо во внедрении автоматизированной системы слежения и стабилизации производительности вентилятора.

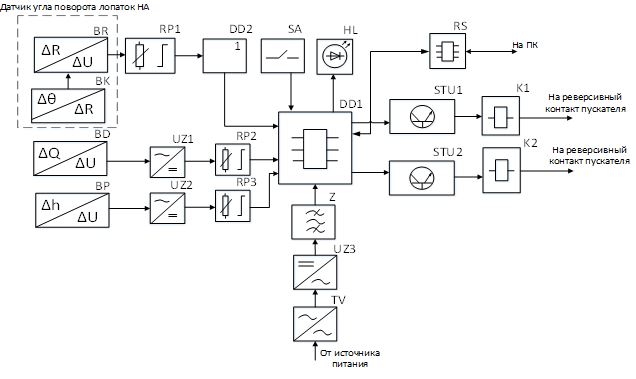

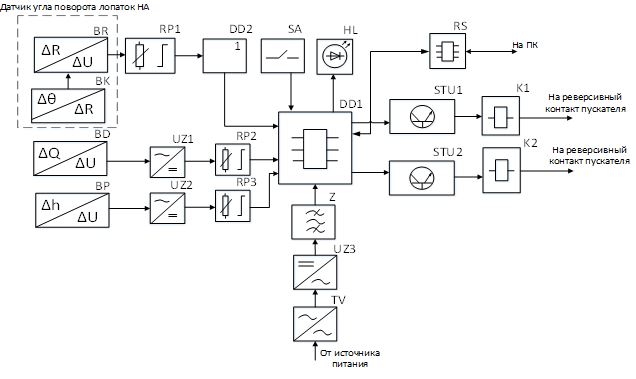

Для повышения эффективности работы вентиляторной установки главного проветривания шахты, обеспечения надежного, устойчивого и экономичного проветривания горных выработок при минимальном отклонении от заданного режима разработано устройство управления производительностью вентиляторной установки с настройкой на максимальный КПД (метод регулирования – изменение угла поворота лопаток НА). Его функциональная схема представлена на рисунке 1.

Рисунок 1 – Функциональная схема автоматизированного устройства управления производительностью ВУГП: BP – датчик депрессии; BD – датчик производительности; датчик угла поворота НА представлен следующими функциональными блоками: BK – преобразователь угла в сопротивление, BR – преобразователь сопротивления в напряжение, RP1, RP2, RP3 – делитель напряжения; Z – фильтр; UZ1, UZ2 – преобразователи переменного напряжения в постоянное; TV – трансформатор; DD2 – повторитель; RS – интерфейс RS 485; STU1, STU2 – транзисторный ключ; K1, K2 – реле; HL – световая индикация; SA – блок кнопок; DD1 – микроконтроллер;

Рассмотрим работу функциональной схемы. В качестве источников информационных сигналов используются датчики депрессии ВУГП, производительности ВУГП, угла установки лопаток НА ВУГП. Датчик депрессии BP производит преобразования сигнала давления в сигнал напряжения, датчик производительности BD преобразовывает сигнал расхода воздуха в сигнал напряжения.

При работе датчика угла поворота лопаток направляющего аппарата сначала в блоке BK происходит преобразование угла в сопротивление, далее блок BR обеспечивает преобразование сопротивления в постоянное напряжение, которое поступает на делитель напряжения RP1, после чего на повторитель DD2, который обеспечивает устойчивость сигнала, поступающего с датчика на микроконтроллер DD1.

Сигналы с датчиков производительности и депрессии поступают в блок UZ1 и UZ2 соответственно, на выходе данных блоков получаем сигнал постоянного напряжения. Далее в блоках RP2, RP3 понижаем сигнал до уровня необходимого для подачи на вход микроконтроллера. Сигнал от источника питания поступает на силовой трансформатор TV, далее на UZ2, где преобразовывается из переменного напряжения в постоянное и сглаживается фильтром Z. В блоке SA расположены кнопки «Больше» и «Меньше», предназаначенные для управления приводом направляющего аппарата и увеличения или уменьшения соответственно угла поворота лопаток НА, данные с этого блока поступают на вход микроконтроллера. Блок HL обеспечивает световую индикацию. Через интерфейс RS 485 осуществляется обратная связь с диспетчером шахты.

Блоки STU1 и STU2 представляют собой транзисторные ключи и обеспечивает гальваническую развязку внутренних цепей устройства с линиями связи исполнительного устройства. Через реле сигнал поступает на реверсивный контакт пускателя.

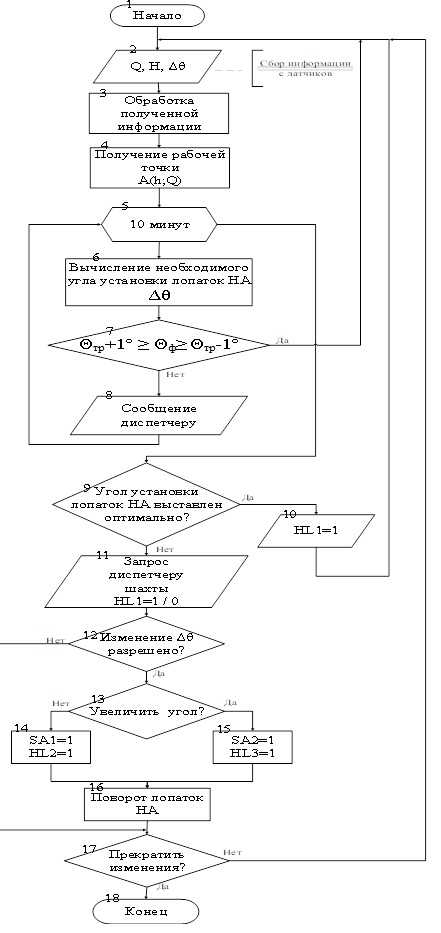

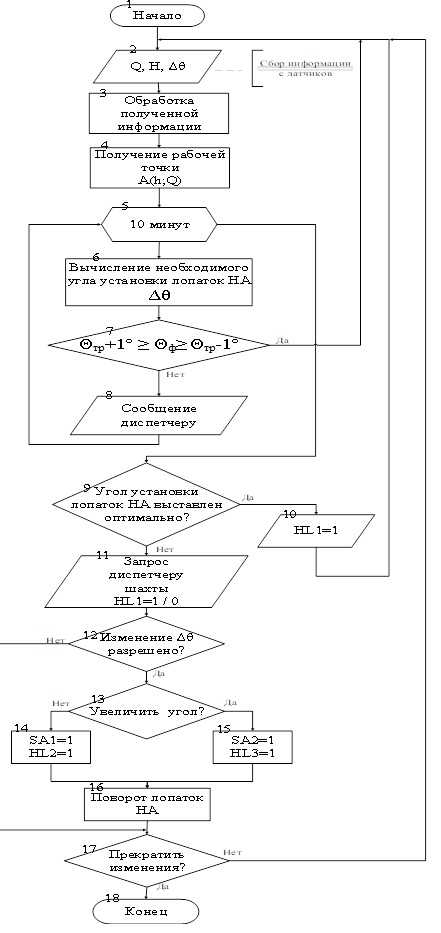

Алгоритм функционирования устройства управления приведен на рисунке 2.

Рисунок 2 – Блок – схема устройства автоматизированного управления производительностью ВУГП

На начальном этапе работы устройства в блоке 2 осуществляется опрос датчиков производительности, депрессии, и угла установки лопаток направляющего аппарата.

Далее в блоке 3 полученная информация обрабатывается, после чего осуществляется поиск координат рабочей точки А (блок 4).

После выдержки времени осуществляемой в блоке 5, в блоке 6 производится вычисление угла установки лопаток НА, при котором требуемая подача воздуха вентилятором будет равна фактической подаче. Если отклонение угла установки НА лежит в пределах ±1? (блок 7), то регулирование не требуется и цикл завершается, если же отклонение лежит в более широком диапазоне, то об этом информируется диспетчер шахты (блок 8).

По истечении 10 минут выполняется проверка, оптимально ли установлены лопатки НА (блок 9). При отсутствии необходимости регулирования непрерывно горит светодиод HL1, который начинает мигать в случае отклонения угла установки лопаток НА от оптимального значения (блок 10). При необходимости регулирования выполняется запрос диспетчеру шахты, который принимает решение о целесообразности изменения угла установки лопаток НА (блок 11). В случае подтверждения необходимости регулирования (блок 12), в блоке 13 проверяется, требуется увеличить или уменьшить угол.

Блоки 14,15 путем воздействия на кнопки обеспечивают включение двигателей НА для увеличения (кнопка SA2) или уменьшения (кнопка SA1) соответственно угла поворота лопаток направляющего аппарата, так же данные блоки включают в себя световую индикацию, информирующую о том в какую сторону необходимо повернуть лопатки НА.

В блоке 16 осуществляется непосредственно поворот лопаток. Если дальнейшие изменения не требуются – цикл завершается.

Таким образом, разработаны функциональная схема и алгоритм функционирования устройства автоматизированного управления производительностью ВУГП, которая обладает рядом преимуществ по сравнению с более ранними аналогами.

Благодаря применению данного устройства совместно с базовой аппаратурой автоматизации возможно достичь рационализации проветривания горных выработок, что приведёт к сокращению финансовых затрат, и обеспечению выполнения правил безопасности работы шахт путем автоматической подстройки «рабочей точки» вентилятора в соответствии с меняющими аэродинамическими условиями шахты.

Отличительными функциями устройства является возможность оперативного регулирования производительности вентилятора главного проветривания в автоматизированном режиме, а также световой индикации, позволяющей определять текущий режим работы вентилятора.

Перечень ссылок

1. Батицкий, И. А. Автоматизация производственных процессов и АСУ ТП в горной промышленности / И. А.Батицкий, В. И. Куроедов, А. А. Рыжков М. – Недра, 1991. -303 с.

2. Братченко, Б.Ф. Стационарные установки шахт / Редакционная коллегия: Б.Ф. Братченко, Г. М. Нечушкин, Н. Г. Гаркуша, Издательство Недра, 1977.– 440 с.

3. Бабак, Г.А. Шахтные вентиляторные установки главного проветривания/ К.П. Бочаров, А.Т. Волохов. –М.:Недра,1982.-295с.

4. Толпежников, Л. И. Автоматическое управление процессами шахт и рудников: Учебник для вузов.2-е изд., перераб. и доп./ Толпежников Л. И. - Недра, 1985.–352 с.

5. Ушаков К. З. Аэрология горных предприятий / под редакцией К. З. Ушакова, Москва Недра 1987.– 184 с.