Назад в библиотеку

Автор: Ю.П. Жуков, В.Ф. Боронин, В.И. Бабырь, В.Н. Миронов

Источник: Уголь Украины – 2011. – № 12. – С. 23–27

Вентиляторы главного проветривания и общешахтная вентиляция: контроль и управление

Аннотация

Рассмотрены возможности расширения функций систем автоматического управления и контроля работы вентиляторов главного проветривания, предназначенных для обеспечения безопасности подземных производств, путем до полнения их функциями контроля энергоэффективности общешахтной вентиляции.

Мировые тенденции энергосбережения, а также современные направления развития техники и технологии угольного производства неопровержимо доказывают, что при создании систем автоматизации управления вентиляторами главного проветривания (ВГП), помимо общепринятых требований по безопасности, т. е. непрерывного обеспечения подземных работ необходимым количеством свежего воздуха, нужно учитывать требования энергоэффективности.

При совершенствовании систем вентиляции на угольных шахтах и разработке энергосберегающей части функционально-технических требований к системам автоматизированного управления вентиляторами главного проветривания важно рассмотреть возможные энергосберегающие мероприятия (ВЭМ).

Проветривание – самый энергоемкий процесс. На него расходуется до 40% потребляемой шахтами электроэнергии. Эти расходы можно на 40 – 50% сократить

путем реализации ВЭМ по совершенствованию систем вентиляции.

По данным отраслевых научно-исследовательских и проектно-конструкторских институтов и организаций (ГП «ДонУГИ», ГП «Донгипроуглемаш», ОАО «НИИГМ им. М. М. Федорова», ГП «Научно-технический центр проблем энергосбережения» и др.), а также на основании опыта работы по энергосбережению передовых шахт отрасли (например, «Южно-Донбасская №1») ВЭМ по совершенствованию общешахтных систем вентиляции можно сгруппировать по трем основным направлениям:

совершенствование вентиляционной сети;

оптимизация режимов работы ВГП;

совершенствование вентиляторных установок главного проветривания.

Совершенствование вентиляционной сети. К ВЭМ по данному направлению относятся:

сокращение внешних подсосов воздуха [1] через элементы сооружений вентиляционных установок и надшахтных зданий: обшивку копров, герметизирующие устройства устьев стволов или шурфов; в каналах вентиляторов через неплотности ляд, шиберов, дверей и стенок каналов. Объем подсосов воздуха может достигать 18 – 50% подачи. Снижение подсосов воздуха до нормативных значений позволяет экономить в год от 0,5 до 2 млн. кВт·ч электроэнергии (ремонт обшивки копров, герметизирующих устройств устьев стволов или шурфов, герметизация вентиляционных каналов, установка дополнительных уплотнительных устройств – специальных воздушных клапанов в устьях вентиляционных стволов);

улучшение аэродинамических характеристик [3] вентиляционной сети, т.е. уменьшение аэродинамического сопротивления сети, снижение общешахтной депрессии (проведение дополнительных вентиляционных выработок, применение выработок большей площади сечения, увеличение площади поперечного сечения действующих выработок путем их перекрепления, скашивания углов на поворотах воздушной струи; обшивка, затяжка, оштукатуривание выработок; снижение местного сопротивления воздушного потока выработок путем уборки завалов, удаления неиспользуемого оборудования, вагонеток, материалов и т. п.; сокращение протяженности сети, погашение выработок, изменение схемы проветривания; исключение просыпки горной массы при разгрузке скипов для уменьшения попадания

пыли в вентиляционные каналы; очистка вентиляционных каналов от пыли вручную или с использованием специализированного оборудования, другие пути улучшения аэродинамических характеристик вентиляционных каналов для снижения потерь депрессии; применение энергосберегающих видов армирования шахтных стволов);

сокращение утечек воздуха [3] через подземные вентиляционные сооружения: перемычки, двери, шлюзы (замена дверей и шлюзов устаревшего образца на более совершенные двери ВД-600/900 и автоматизированные шлюзовые устройства УША, которые, помимо устранения сверхнормативных утечек воздуха, предотвращают «короткое замыкание» вентиляционной струи, позволяют уменьшать количество взрывов метана из-за загазирования выработок); нанесение цементно-полимерного состава на герметизирующие покрытия подземных вентиляционных сооружений.

Утечки в подземных выработках через вентиляционные устройства составляют до 37% поступающего в шахту воздуха. Для компенсации их в среднем расходуется до 25% электроэнергии, потребляемой на проветривание.

Оптимизация режимов работы ВГП [4] заключается в минимизации затрат электроэнергии на подачу в шахту необходимого (и достаточного для поддержания безопасных условий работ и труда) объема воздуха. Этого достигают разработкой и реализацией мероприятий по следующим направлениям:

согласование режимов работы двух и более ВГП, действующих на общую вентиляционную сеть, в целях устранения их негативного влияния друг на друга в части потребления электроэнергии;

изменение режима работы ВГП при сезонном изменении природной тяги для ее рационального использования. В зимнее время естественная тяга на шахтах может составлять 30% депрессии вентилятора, а экономия электроэнергии – 15%;

оптимальное согласование режима работы ВГП с текущей характеристикой вентиляционной сети, с ее изменениями в результате реализации ВЭМ по ее совершенствованию, а также производственных условий (рост или падение объемов добычи угля, упорядочение или развитие горного хозяйства и т. д.).

Для согласования режимов работы ВГП с характеристикой вентиляционной сети шахты выполняют следующее:

изменяют угол установки лопаток рабочего колеса или направляющего аппарата. Это позволяет сместить рабочую точку в зону промышленной эксплуатации.

Снижение затрат на проветривание может достигать 20 – 25%;

отключают одну из сторон рабочего колеса центробежного вентилятора двухстороннего всасывания. Перевод ВГП на одностороннее всасывание повышает КПД вентиляционной сети, что предусматривает экономию электроэнергии в размере 14 – 20%;

изменяют частоту вращения рабочего колеса вентилятора.

Совершенствование вентиляторных установок главного проветривания осуществляют путем их замены, модернизации, реконструкции и ремонта в связи с изношенностью и моральным старением существующего шахтного фонда ВГП [1-5].

Замена устаревших ВГП первого поколения (ВОКД 1,8; ВРЦД 4,5 и др.) на новые третьего поколения (ВО-18К, ВЦД 37,5 и др.) позволяет сэкономить от 0,5 до 3,85 млн. кВт·ч в год, замена электродвигателей ВГП – до 1,9 – 3,5 млн. кВт·ч в год. Целесообразна замена электропривода ВГП на напряжение 6 кВ.

Эффективно использовать частотное регулирование вместо дроссельной заслонки или направляющего аппарата и перейти на более низкую частоту вращения вентиляторов, работающих вне зоны промышленной эксплуатации с КПД, равным 45 – 55%.

Годовая экономия электроэнергии может достигать:15% – для вентиляторов ВЦД 31,5М и ВЦ 31,5, 20% – для вентиляторов ВРЦД 4,5 и ВЦД 47,5 (при переводе их с частоты вращения 500 на 375 мин-1); 1,6 млн. кВт·ч – для вентилятора ВОД-30М (при использовании тиристорного преобразователя ПЧСВ6/1,5), 1 – 1,4 млн. кВт·ч – для вентилятора ВРЦД-4,5 (ПЧСВ 6/32).

Улучшение состояния проточной части вентилятора – составляющая совершенствования вентиляторных установок. В зависимости от характера устраняемой неисправности эксплуатационный КПД вентиляторной установки можно повысить на 5 – 10%, а в некоторых случаях – на 20 – 40%.

Реализация такого мероприятия, как уменьшение диаметра рабочего колеса по концам лопаток, позволяет для центробежных ВГП, работающих с КПД менее 50%, снизить электропотребление в среднем на 15%.

Уменьшению затрат электроэнергии на проветривание на 20 – 25% способствует сокращение количества (прореживание) лопаток рабочего колеса первой или второй ступени.

Восстановление направляющего аппарата, замена рабочего колеса, увеличение длины диффузора и др. – элементы совершенствования вентиляторных установок.

Для управления режимами работы ВГП важно применять системы сбора и обработки информации об эффективности использования электроэнергии. В этом случае управление режимами работы электроприводов вентиляторных установок позволит сэкономить до 15% электроэнергии. Наиболее современное технически решение контроля работы ВГП – аппаратура АКВ 1000/16 (ТУ У 33.2–04721877-001–2004), серийно выпускаемая с 2004 г.

Еще в прошлом веке была поставлена задача комплексной автоматизации всей системы проветривания шахт, включая регулирование подачи ВГП при изменении необходимого количества воздуха, а для сбора и обработки информации об эффективности использования электроэнергии следовало применять информационно-вычислительные комплексы на базе специализированных или универсальных процессоров. Характеристика шахтной вентиляционной сети непостоянна, так как сеть подвержена изменениям по ряду причин, в том числе вследствие реализации ВЭМ, что и вызывает необходимость регулирования подачи воздуха ВГП.

На многих вентиляторных установках шахт, если не на большинстве, электроприводы ВГП работают в открытом цикле, т. е. без управления режимами при изменении параметров вентиляционной сети. В таких установках возможно лишь частичное регулирование электропотребления аэродинамическими способами управления воздушным потоком: изменением угла установки лопаток рабочего колеса или направляющего аппарата вентиляторов, прореживанием лопаток и т. п. Для более эффективного экономического регулирования электропотребления ВГП при согласовании режима работы вентиляторных установок с характеристикой шахтной вентиляционной сети применяют электропривод с частотным регулированием ПЧВС. Он обеспечивает гибкое регулирование скорости вращения рабочего колеса вентилятора.

Однако наряду с этим достоинством регулируемый электропривод имеет ряд недостатков, способных свести на нет выигрыш в потреблении электроэнергии

из-за гибкого регулирования ВГП. Тиристорный привод требует более высокой по сравнению с нерегулируемым приводом мощности питающей сети и дополнительных средств, повышающих его электромагнитную совместимость с питающей сетью. Он крупный потребитель реактивной мощности и концентрированный источник искажений (высших гармоник) напряжения и тока, которые опасны для конденсаторных компенсаторов реактивной мощности, так как могут привести их к перегреву и выходу из строя.

Поэтому одновременно с разработкой и внедрением тиристорного привода необходима разработка и внедрение автоматически регулируемых многофункциональных

фильтрокомпенсирующих устройств, обеспечивающих энергосберегающий режим работы тиристорного привода и безопасный режим компенсаторов реактивной мощности. Более

подробно освещены вопросы преимуществ и недостатков частотно-регулируемого электропривода в статьях [7]. Из разработок зарубежных фирм с точки зрения энергосбережения следует упомянуть новые преобразователи частоты FR-F700 фирмы MITSUBISHI ELECTRIC для применения в регулируемых приводах вентиляторов. Например, при частоте 35 Гц этот преобразователь потребляет на 57% меньше энергии, чем традиционно.

Существующие системы автоматического управления и контроля работы ВГП предназначены для обеспечения безопасности подземных производств и не имеют функций контроля энергоэффективности общешахтной вентиляции. Они не контролируют внешние подсосы, внутренние утечки, переменные потери депрессии в горных выработках и вентиляционных каналах, изменение естественной тяги, КПД установки, динамику абсолютного и удельного электропотребления, другие параметры системы

проветривания, необходимые для комплексного анализа ее энергоэффективности. Измерение и регистрация подачи и давления являются технологическим контролем гарантирования безопасности подземных работ.

В соответствии с Правилами [8] критериями при оценке возможности снижения потребления электроэнергии на проветривание приняты: коэффициенты обеспеченности воздухом шахты, выемочных участков и других потребителей; загруженность каждого из работающих ВГП; коэффициенты полезного

использования воздуха. Вентиляционные каналы нужно не менее одного раза в месяц осматривать и в случае уменьшения площади сечения канала более чем на 10% очищать. Потери депрессии в каналах не должны превышать 20%.

Режим работы ВГП должен быть устойчивым и энергосберегающим. Устойчивость работы ВГП и рациональность режимов его работы следует проверять

не менее 1 раза в год, а также в случае существенных изменений в вентиляционной сети. Затраты электроэнергии на проветривание уменьшаются и за счет сезонной смены режимов работы ВГП с учетом природной тяги

Режим работы вентиляционной установки, кроме аварийных случаев, можно изменять лишь на основании письменного распоряжения главного инженера

шахты с уведомлением начальника участка ВТБ [9].

Таким образом, с учетом условий безопасности даже оборудованные регулируемым электроприводом вентиляторные установки главного проветривания фактически работают в открытом цикле, так как режим работы вентилятора изменяется в течение года считанные разы.

Поэтому автоматический контроль параметров

работы общешахтной вентиляции (подсосы, утечки, потери депрессии и т. д.) возможен только в целях накопления и обработки информации для последующего ее анализа, подготовки и принятия персоналом шахты решения о целесообразности изменения режима работы вентилятора на более энергоэффективный.

Необходимость и возможность включения в состав аппаратуры автоматического контроля ВГП технических средств по измерению, например, изменений

природной тяги или потерь депрессии в вентиляционном канале, должны быть предварительно оговорены с шахтами-потребителями аппаратуры.

Заслуживает внимания и рассмотрения вопрос целесообразности включения в состав аппаратуры автоматического контроля дополнительного программного

продукта, предназначенного для обработки, представления и накопления информации об энергоэффективности проветривания. Программный модуль должен базироваться на условно-постоянной и переменной информации. К минимальной условнопостоянной информации относятся: индивидуальная аэродинамическая характеристика контролируемого вентилятора и расчетное по условиям безопасности количество подаваемого в шахту воздуха контролируемым вентилятором Qр.в, в том числе объем подаваемого воздуха на компенсацию внешних подсосов Qр.п и внутренних утечек Qр.у. К минимальной переменной информации относятся депрессия H и подача Qв контролируемого вентилятора. По этим данным можно определить текущие значения следующих показателей.

КПД вентилятора ?в определяется по индивидуальной аэродинамической характеристике вентилятора в соответствии с текущими значениями депрессии H и подачи Qв.

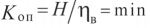

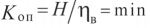

Критерий оптимальности Коп системы проветривания по потребляемой мощности определяется отношением депрессии вентилятора к соответствующему КПД:

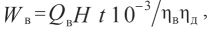

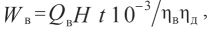

Расчетное потребление вентилятором активной электроэнергии

где t – время работы вентилятора в сутки, ч;

ηв и ?д – КПД вентилятора и двигателя, устанавливаются по аэродинамической характеристике вентилятора

[1].

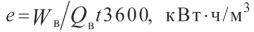

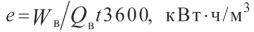

Электроемкость проветривания (e), удельное потребление вентилятором активной электроэнергии

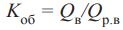

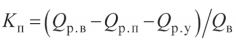

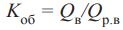

Коэффициент обеспеченности шахты воздухом

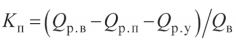

Коэффициент полезного использования воздуха

Программный модуль может быть размещен в компьютере диспетчера шахты, главного механика или в другом компьютере, например поставляемом в составе аппаратуры автоматического контроля, информация представлена как на экране компьютера, так и на бумажных носителях, на видеокадрах показан тренд рассмотренных показателей в течение суток, недели, месяца, года.

Выводы. Общешахтная вентиляция – самый энергоемкий процесс. Вентиляторы главного проветривания расходуют до 40% потребляемой электроэнергии.

Эти расходы можно сократить на 40 – 50%. Необходимо создание систем нового технического уровня по контролю и управлению вентиляторами главного проветривания и общешахтной вентиляцией. В них, помимо общепринятых функций по безопасности, т. е. непрерывности обеспечения подземных работ необходимым количеством свежего воздуха, должны быть функции по контролю энергоэффективности проветривания угольной шахты.

Литература

1. Енергозбереження. Засоби зниження витрат електроенергії у системах електроспоживання вугільних шахт: СОУ10.1.00185790.005:2006. – Офіц. вид. – К.:Мінвуглепром України, 2006. – 84 с. – (Нормативний документ Мінвуглепрому України).

2. Басистый Е. Я. Возможности сокращения потребления электроэнергии на шахте / Е. Я. Басистый // Энергосбережение.– 2002. – № 2 . – C. 2 – 8.

3. Котыхов В. Н. Пути уменьшения энергоемкости шахтных производств / В. Н. Котыхов // Энергосбережение. – 2001. – № 3. – С. 14 – 16.

4. Мизин В. А. Снижение энергозатрат на проветривание шахт / В. А. Мизин, О. В. Ольховский, В. А. Костенко [и др.] // Уголь Украины. – 2008. – № 8. – С. 19 – 21.

5. Кохан П. С. Енергозбереження на вугільних шахтах: досягнення і перспективи / П. С. Кохан // Уголь Украины. – 2008. – № 8. – С.17 – 19.

6. Гаскевич П. А. Концепция «Энергосбережение» и ее реализация в системах электроснабжения промышленных предприятий / П. А. Гаскевич, А. Г. Богодистый // Энергосбережение. – 2001. – № 8. – С. 6 – 12.

7. Абдурманов Д. Современное оборудование промышленных систем электроснабжения / Д. Абдурманов // ММ. Деньги и технологии. – 2005. – № 4. – С. 42 – 47.

8. Правила технічної експлуатації вугільних шахт:СОУ 10.1–00185790–002–2005. – Офіц. вид. – К.:Мінвуглепром України, 2006. – 354 с. – (Нормативний документ Мінвуглепрому України).

9. Правила безпеки у вугільних шахтах. НПАОП 10.0–1.01–10. – Нормативно-правовий акт з охорони праці. –К.: Держ. ком. України з пром. безпеки, охорони праці та

гірничого нагляду, 2010. – 430 с.