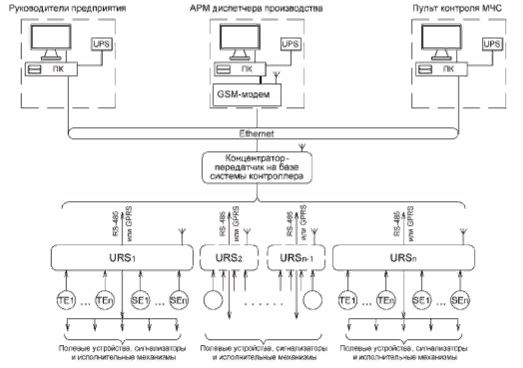

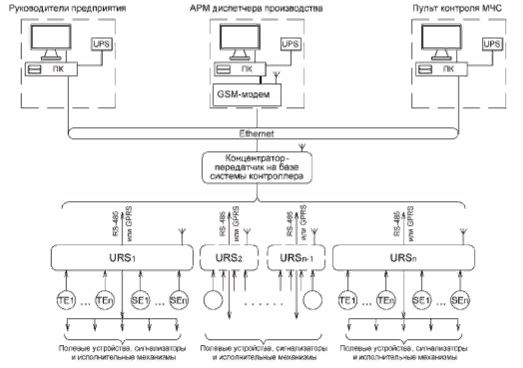

Рисунок - 1 Структурная схема автоматизированной системы контроля проветривания горных выработок

Автор: Тимченко М.А.

Источник: (ГП КРИВБАССПРОЕКТ

, г. Кривой Рог, Украина)

Рассмотрены основные функции и задачи автоматизированных систем управления и контроля проветриванием горных выработок. Определена элементная база и структура автоматизированных систем управления и контроля проветриванием горных выработок с учетом существующих современных устройств преобразования основных контролируемых параметров, передачи и обработки информации.

Проветривание горных выработок является важнейшим непрерывным процессом при подземной разработке месторождений ископаемых, обеспечивая нормальные условия труда и жизнедеятельности работников, занятых добычей, безопасность ведения горных работ и оказывает влияние на производительность добычных машин.

Механизация и автоматизация основного технологического процесса, увеличение мощности и глубины горных выработок, концентрация производства и интенсификация горных работ сопровождаются значительным увеличением выделений в шахтную атмосферу вредных примесей, пыли, газа и тепла. Эти факторы затрудняют обеспечение горных выработок воздухом в его необходимом количестве и составе.

На условия рабочей среды шахты негативно влияет как нехватка воздуха, что вызывает ухудшения климатических условий в выработках, так и избыток воздуха, что приводит к повышению пылеобразования и росту затраты электроэнергии.

Вентиляционные системы шахт могут включать несколько вентиляторов главного проветривания, обслуживающих, как правило, несколько горизонтов. Воздушные потоки шахт имеют значительную протяжённость, при этом измерения параметров шахтой атмосферы выполняются на разных участках, и, как правило, эти замеры разрознены по времени, что не представляет полной картины о состоянии рудничной атмосферы в единый период времени. Замеры воздуха в шахте выполняются в условиях, когда осуществляется добыча и повсеместное транспортирование грузов и, как следствие, происходят значительные колебания в распределении воздуха по выработкам из-за интенсивного использования вентиляционных сооружений (открывание-закрывание дверей). Чаще всего замеры количества воздуха как следствие недостаточного количества приборов, и недостаточного штата работников участка ВТБ, так и необходимости больших затрат времени на производство замеров, делают в течение нескольких смен или суток, что приводит к значительным искажениям в получаемой информации.

Ещё более усложняется получение достоверной информации осостоянии рудничной атмосферы при проведении реверсирования вентиляционной струи.

Достаточно много работ по данной тематике выполнялись ранее следующими авторами: Карповым Е.Ф., Пучковым Л.А., Штанько Л.А. и др. Но рассмотрение проблемы проветривания проводилось с акцентом на горные выработки угольных производств. И достаточно мало публикаций касается контролю атмосферы внутри выработок по добыче железной руды, где также немаловажными остаются обеспечение нормальных условий труда, сокращение времени простоя оборудования после взрывных работ, обеспечение мониторинга атмосферы производств как фактор влияния на производительность труда и повышение эффективности добычи руд.

Расход воздуха, проходящий по выработкам при реверсировании, должен составлять не менее 60% от расхода воздуха в нормальном режиме проветривания. Продолжительность реверсирования обычно не превышает 30 минут. За это время необходимо сделать замеры скорости воздуха и концентрации составляющих воздушной смеси во всех выработках. Указанные требования ПБ можно выполнить, лишь направив в горные выработки и каналы главных вентиляторов достаточное количество инженерно-технических работников участка ВТБ с анемометрами, задачей которых является выполнение максимально возможного количества замеров в столь ограниченный промежуток времени. При этом следует учесть, что некоторые ИТР могут выполнить замеры только на одной замерной станции, например, в канале главных вентиляторов, а это требует наличия дополнительного количества анемометров.

Одним из направлений повышения эффективности проветривания является оперативный контроль и управление вентиляционными режимами. Эффективность в данном случае достигается за счет повышения выносной способности каждого кубического метра воздуха, подаваемого в горные выработки, при минимуме приведенных затрат. Шахтная вентиляционная сеть как объект автоматизированного управления проветриванием представляет собой весьма сложный объект управления из-за нестационарности и стохастичности процессов, протекающих в ней, ее многомерности и пространственной распределенности. Многомерность последней влечет за собой необходимость разработки и внедрения варианта централизованной системы контроля и управления с большим числом периферийных датчиков и регуляторов, а также достаточно мощной ЭВМ.

Использование систем автоматического контроля состава воздушной смеси на действующих выработках дает возможность повысить эффективность проветривания, а также дает прирост в коэффициенте производительности труда [1]. Если же в состав системы контроля включить управляющую часть, содержащую управляемые регуляторы воздуха и регулируемые вентиляторы главного проветривания, то применение подобных систем автоматизированного управления проветриванием может дать более значимые показатели эффективности. Поэтому разработка автоматизированной системы управления проветриванием горных выработок (САУП) является актуальной задачей науки и техники.

Рисунок - 1 Структурная схема автоматизированной системы контроля проветривания горных выработок

Структурная схема автоматизированной системы контроля проветривания горных выработок приведен на Рис.1.

Для решения этой задачи необходимо решить целый комплекс вопросов от формулировки критерия оптимального управления до разработки конкретных технических средств автоматизации.

В случае аварийного режима в качестве критерия управления принимается минимальное время перехода системы из нормального состояния в заданное для создания оптимальных условий для ликвидации аварий и их последствий [2].

При аварийных режимах в горных выработках для устранения аварий применяется реверсирование потока воздуха подаваемого главными вентиляторами проветривания выработок. При выборе системы автоматизации следует учитывать, что время уравновешивания потоков внутри выработки занимает достаточно длительный период (до 1 часа) и исходя из этого постоянные времени управляющих приборов и средств контроля должны выбираться с учетом данного обстоятельства. Алгоритм управления такими системами также должен предусматривать компенсацию переходного процесса данной системы.

Автоматизированная система контроля проветривания должна выполнять ряд функций, которые можно разбить на следующие основные группы:

К первой группе функций относятся следующее:

Вторую группу функций составляют:

Третью группу функций составляют:

К четвёртой группе функций относится обработка управляющих воздействий регулятором вентилятора главного проветривания и приводом РРВ.

В качестве средств технического, программного, информационного, метрологического и организационного обеспечения, предназначеных для контроля параметров атмосферы горных выработок широко применяется оборудование компании Trolex

, официальное представительства в России и странах СНГ – компанией Промтех

. На базе данного производителя, а также с применением других средств и предполагается построение автоматизированной системы контроля проветривания горных выработок:

Система сбора данных и управления Commander TX2100, включающая в себя модуль управления TX2101, терминальные модули TX2102 и ряд датчиков. В зависимости от объема выработок их расположения, требований к передаче данных и контролируемых параметров могут применяться следующие устройства:

– датчик кислорода Trolex

TX3241.01.257.25;

– датчик окиси углерода Trolex

TX3241.01.250.50;

– датчик окиси азота Trolex

STX3241.01.254.20;

– датчик скорости движения воздуха Trolex

TX5923;

– измерительный преобразователь температуры TX6273;

– измеритель пыли для горной отрасли PARTIMEX

;

– источники питания серии TX664X;

– подземная станция связи серии P5506.01;

– active GPRS-модем Moxa

серии ioLogik W5312.

Система собирает, обрабатывает и предоставляет информацию не только на АРМ диспетчерского пункта шахт, а также даст возможность дублировать, например аварийные сигналы, на пульт МЧС и руководителей предприятия. В данное время на шахтах для получения информации используются локальные средства и устройства, которые не в полной мере решают вопрос централизованной оценки и комплексного контроля безопасного проветривания шахт.

Таким образом, процесс автоматизированного управления проветриванием шахты можно представить в виде последовательности следующих операций:

Автоматизированная система контроля проветривания горных выработок представляет собой трехуровневую систему, включая в себя:

– технические средства и программное обеспечение (ПО) верхнего уровня (АРМ диспетчера, пульт МЧС, АРМ главного инженера, коммуникационное оборудование, серверы, сети передачи данных и программное обеспечение);

– технические средства и ПО среднего уровня (контроллеры и сетевое оборудование);

– технические средства нижнего уровня (датчики).

В соответствии с действующими Правилами безопасности [5] систематическому контролю подлежат следующие параметры вентиляции:

— расход Qв и скорость движения воздуха Sв, проходящего по выработкам и через каналы вентиляторов;

– концентрация кислорода СO2 и углекислого газа СCO2 в рудничном воздухе во всех случаях анализа состава воздуха;

– концентрация окислов азота CNO2 – при анализе состава воздуха в рудниках и после взрывных работ в шахтах;

– температура воздуха Тв;

– относительная влажность воздуха при его температуре более 20°С.

Замеры расхода и скорости движения воздуха производятся в следующих основных точках:

– в исходящих струях очистных и подготовительных выработок, выемочных участков, крыльев, пластов, горизонтов и шахт в целом;

– в поступающих главных воздушных струях шахт, в местах разветвлений поступающих струй, у забоев подготовительных выработок, у вентиляторов местного проветривания;

– в поступающих и исходящих струях камер общешахтного назначения.

Система управления должна осуществлять активное (изменение производительности вентиляторных установок) и пассивное (воздействие на вентиляционную струю с помощью РРВ) регулирование. Приоритетным является регулирование РРВ. Если же эта мера не принесет желаемого результата тогда требуется изменение подачи вентилятора главного проветривания в соответствии с Правилами безопасности. Из существующих способов регулирования вентиляторных установок,целесообразным считается способ регулирования частоты вращения приводного электродвигателя, как наиболее экономически выгодный, например, для центробежных вентиляторов путем применения аснхронно-вентильного каскада. Регулирование должно осуществляться таким образом, чтобы отношение депрессии вентилятора к соответствующему к.п.д было минимальным, что является критерием оптимальности. При этом следует учитывать, что необходимым условием нормального функционирования автоматизированной системы контроля проветривания является наличие резерва регулирования производительности вентилятора по расходу воздуха, определяемого для шахты как разность между номинальным и предельно допустимым расходом воздуха, который на протяжении всего периода эксплуатации шахтного поля должен быть достаточным для осуществления безопасного регулирования. В противном случае необходимо предусмотреть мероприятия по уменьшению аэродинамических сопротивлений горных выработок, изменению структуры шахтной вентиляционной сети и совершенствованию схем проветривания добычных участков.

В данной статье выполнен обзор средств реализации и определена необходимая структура автоматизированной системы управления проветриванием на основе современной элементной базы преобразователей основных контролируемых параметров, передачи и обработки информации.

Предлагаемое повышение эффективности производства достигается за счет:

– получения своевременной и достоверной информации о состоянии контролируемых участков для решения задач оперативного контроля;

– минимизации простоев после проведения взрывных работ, повышения коэффициента использования оборудования;

– снижения трудоемкости мониторинга, а также повышения точности и оперативности измерения контролируемых параметров шахтной атмосферы;

– повышение уровня безопасности проведения горнодобывающих предприятий.

1. Карпов Е.Ф., Баренберг И.А., Басовский Б.И. Автоматическая газовая защита и контроль рудничной атмосферы. – М.: Недра, 1984. – 221с.

2.Пучков Л.А. Аэрогазодинамические основы оперативного управления вентиляцией высокопроизводительных газовых шахт: Автореф. Диссертационная работа доктора техн. наук.– М., 1973 – 46с.

3. Пучков Л.А., Бахвалов Л.А. Методы и алгоритмы автоматического управления проветриванием угольных шахт. – М.:Недра, 1992 – 399с.

4. Бабак Г.А., Бочаров К.П., .Волохов А.Т. Шахтные вентиляторные установки главного проветривания.–М.:Недра,1982.–295с.

5. Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений подземным способом